(5«) УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамических изделий | 1979 |

|

SU791702A1 |

| Способ гибридной лазерной сварки с ультразвуковым воздействием и устройство для его осуществления | 2018 |

|

RU2704874C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ РЕЗЕРВУАРОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111799C1 |

| Способ изготовления керамических изделий с внутренними каналами | 1984 |

|

SU1283238A1 |

| Способ производства полимерного контейнера для крови и ее компонентов | 2023 |

|

RU2816160C1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ВЗРЫВОМ | 2012 |

|

RU2516179C1 |

| Способ сварки материалов в ультразвуковых полях и устройство, его реализующее | 2022 |

|

RU2789411C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ВРАЩАЮЩИМСЯ ДИСКОМ | 2012 |

|

RU2496621C1 |

| Способ электродуговой сварки | 1980 |

|

SU927432A1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ СТАЛЬНЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2557041C1 |

I

Изобретение относится к ультразвуковой обработке керамических заготовок и может быть использовано для ультразвуковой сварки изделий из керамики.

Известно устройство для получения изделий из керамики, содержащее вакуумную камеру, механизм закрепления, сжатия и нагрева заготовок 0

Недостатками устройства являются сравнительно низкая производительность, сложность конструкции и невысокое качество сварки, связанное с необходимостью нагрева и длительной выдержки заготовок при высокой температуре.

Известна установка для ультразвуковой обработки, содержащая электроакустический преобразователь с волноводом, инструмент в виде гибкого элемента и устройство его натяжения 2 .

Однако эта установка предназначена для резки и не обеспечивает сварки изделий.

Целью изобретения является осуществление сварки заготовок из керамики.

Это достигается тем, что установка для ультразвуковой обработки, содержащая электроакустический преобразователь с волноводом, инструмент в виде гибкого элемента и устройство для его натяжения, снабжена устройством для нагрева гибкого элемента,механизмом подачи заготовок перпендикулярно оси гибкого элемента и механизмом сжатия заготовок, а в качестве гибкого элемента использована проволока.

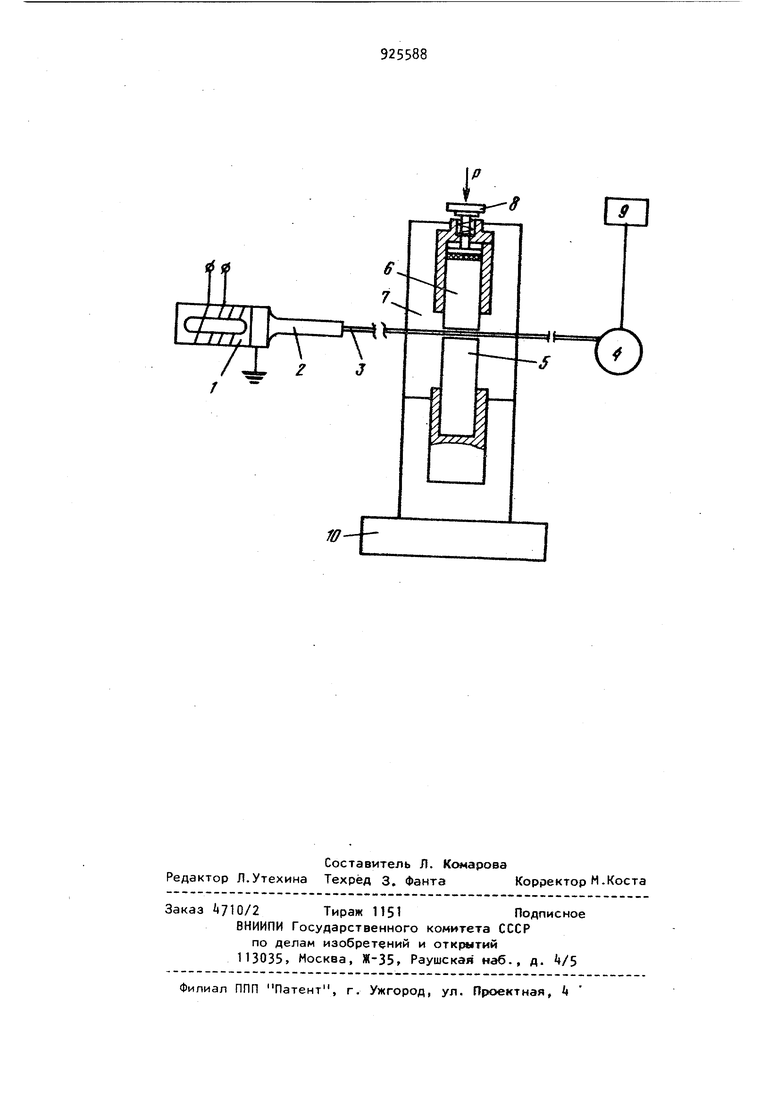

На чертеже изображена схема установки.

Она .содержит электроакустический, например магнитострикционный, преобразователь 1 с волноводом 2, в котором закреплен инструмент-проволока 3. Натяг инструмента-проволоки 3 осу ществляется с помощью устройства натяжения 4. Свариваемые заготовки 5 6 размещают в кассетах устройства закрепления 7 и сжимают по свариваемым плоскостям устройством тарирован ного сжатия 8. Нагрев инструмента-проволоки осуществляется от устройства нагрева 9Установка работает следующим обра зом. Инструмент-проволока 3 закрепляет ся в волноводе 2 и нятягивается с по мощью устройства 4. Одну из сваривае мых заготовок 5 устанавливают в нижнюю кассету и размещают в устройстве таким образом, что при горизонтальной подаче ее перпендикулярно инстру менту-проволоке последняя, перемещаясь, контактирует по всей площади, подлежащей сварке. Затем заготовка 5 с помощью устройства подачи 10 выводится из контакта с инструментом проволокой 3- б верхнюю кассету устройства 7 устанавливают вторую заготовку 6,и она прижимается с помощью устройства тарированного сжатия 8 к заготовке 5. 8 инструменте-проволоке 3 электроакустическим преобразователем 1 возбуждаются ультразвуковые колебания, и она нагревается до заданной температуры с помощью устройс ва 9. Затем собранный пакет заготовок 5 6 подается перпендикулярно ин струменту-проволоке 3 с помощью устройства горизонтальной подачи 10, та ким образом, что инструмент-проволока, перемещаясь, контактирует по все площади соприкосновения заготовок. Скорость подачи может изменяться по заданной программе. На установке осуществлен процесс сварки литых необожженных заготовок из керамики М7 и 22 С. Сваривались з готовки в виде стержней, трубок, бру ков различных размеров, например тру бок с наружным диаметром от 5 да 60 мм, длиной до 100 мм, стержней ди метром от 5 до 30 мм, длиной 70 мм и Основные параметры приведены ниультразвуковой генератор УЗГ-0,1 мощностью 0,1 кВт и частотой колебаний 22 кГп;V инструмент-проволока-нихром, диаметром 0,2-0,6 мм; усилие натяжения инструмента-проволоки 2-5 кгс, амплитуда, колебаний инструментапроволоки 1-10 мкм; тарированное усилие сжатия деталей 0,1-1 кгс; скорость подачи заготовок 0,5 2 мм/с. .Сваренные образцы заготовок были подвергнуты термообработке и испытаны на механическую прочность, вакуумную плотность и определена микроструктура материала в области сварного шва. Микроструктура в области сварного шва при увеличении 5CfOX не отличается от основного материала. Механическая прочность шва составляет 70-90% от прочности материала, шов обладает вакуумной плотностью. Установка позволяет осуществить сварку изделий из керамики с обеспечением высокого качества сварного соединения. Формула изобретения . . . Установка для ультразвуковой обработки изделий, содержащая электроакустический преобразователь с волноводом, инструмент в виде гибкого элемента и устройство его натяжения, отличающаяся тем, что, с целью осуществления сварки заготовок из камеры, установка снабжена устройством для нагрева гибкого элемента, механизмом подачи заготовок перпендикулярно оси гибкого элемента и механизмом сжатия заготовок, а в качестве гибкого элемента использована проволока. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № . кл. В 23 К 19/00, 1971. 2.Авторское свидетельство СССР № 15720i|, кл. В 06 В 1/00, 1962 (прототип) .

Авторы

Даты

1982-05-07—Публикация

1980-03-18—Подача