(54) УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ

I

Изобретение относится к области сварки, |В частности к устройствам для сборки и сварки преимущественно соосно расположенных трубных заготовок с. концевыми элементами.

Известно устройство для автоматической приварки штуцеров и патрубков, содержащее корпус, механизм вращения корпуса, сварочную горелку и механизм для подачи сварочной проволоки 1.

Однако такое устройство можно применять при наличии собранного на прихватки штуцера или патрубка, на которой устанавливается устройство. Это требует дополнительных затрат времени на Предварительную сборку и ведет к снижению качества сварного uma в местах прихваток.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для сборки и сварки, преимущественно соосно расположенных концевых элементов с трубными заготовками, содержащее смонтированные на общем осно-. нанки приспособление для закрепления трубы,

самоцентрирующий патрон и приводную планщайбу, несущую сварочную горелку и механизм подачи сварочной проволоки 2. .

Недостатком известного устройства являются большие затраты времени на установочные и регулировочные операции при его эксплуатации, так как на новый типоразмер концевых соединительных элементов требуется ручная настройка электрода на стык. Кроме того, при установке концевого элемента в пат10рон необходимо удерживать его между губками патрона и одновременно сводить губки для захвата концевого элемента, что ухудшает удобство обслуживания устройства.

Цель изобретения заключается в повышении

15 производительности путем уменьшения времени на установочные и регулировочные операции.

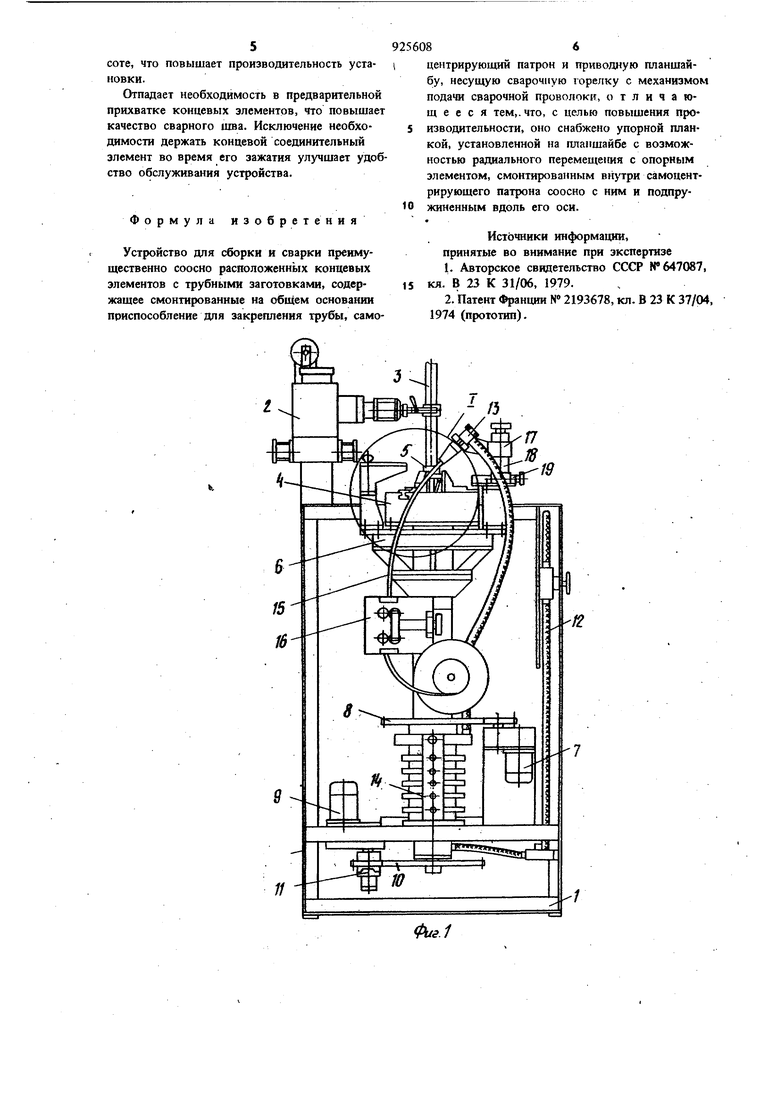

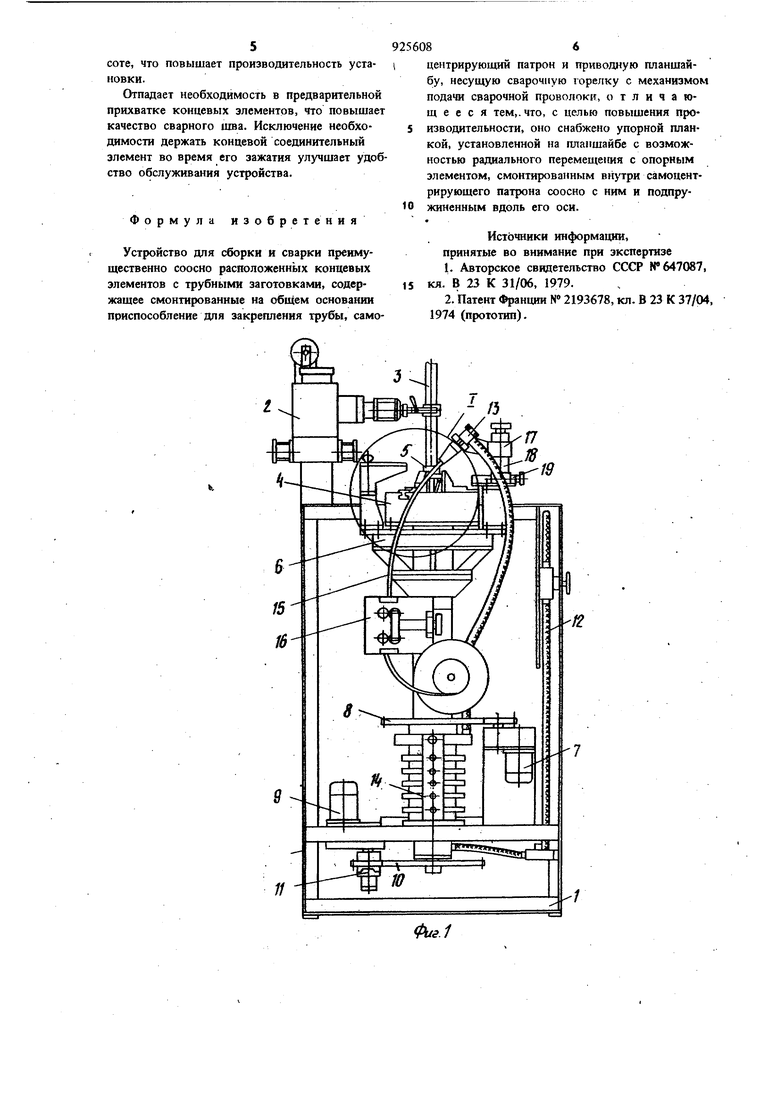

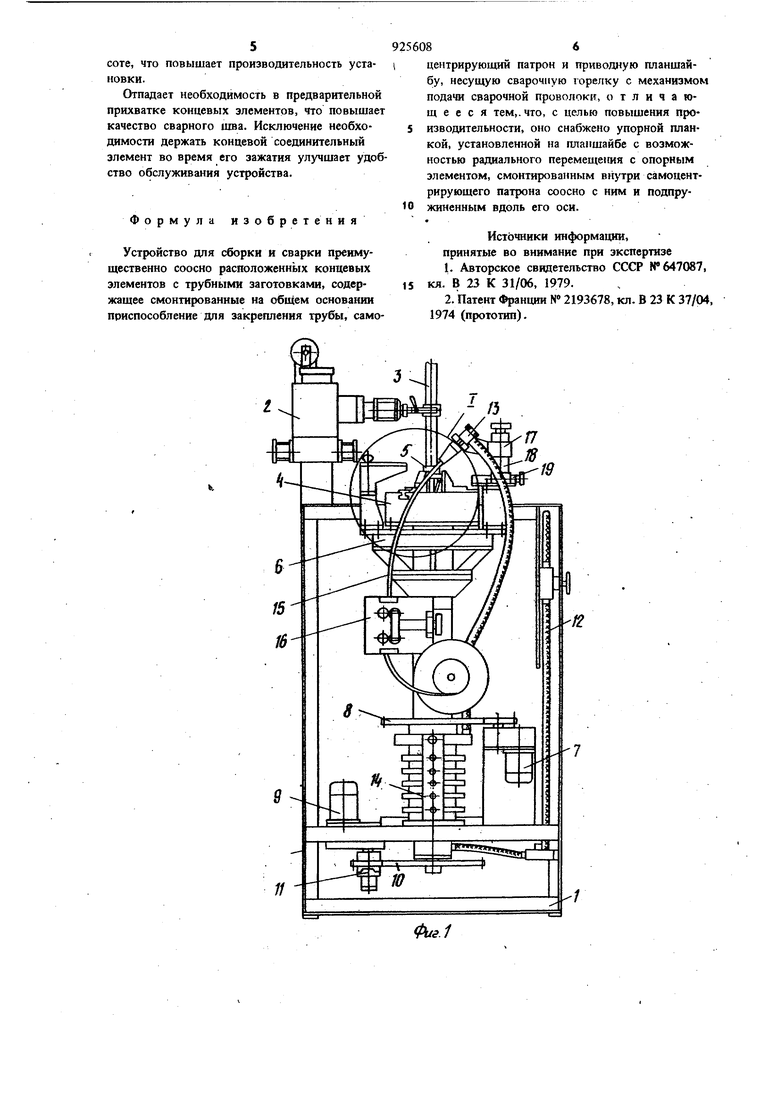

Эта цель достигается тем, что устройство для сборки и сварки преимущественно соосно расположенных концевых элементов с труб20ными заготовками, содержащее смонтированные на общем основании приспособление для закрепления трубы, самоц нтрирующий патрон и приводную пяанщайбу, несущую сварочную 39 горелку и механизм подачи сварочной проволоки, снабже1{р упорной планкой, установленной на планшайбе с возможностью радиаль ного перемещения с опорным элементом, смо THpOBiELHHbiM внутри самоцентрирующего патро на соосно с ниМР и подпружиненным вдоль его оси. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - выдвижная упорная планка И подпружиненный опорный элемент узел 1 на фиг. 1. Устройство для сборки и сварки преимущественно соосно расположенных концевых элементов, например яипелей и штуцеров с трубными заготовками, содержит основание 1 с размещенными на нем приспособлением 2 для закрепления трубы 3, самоцентрирующим пафоном 4 для закрепления концевых соедин тельных элементов 5 и планщайбы 6, установ ленной с возможностью вращения относи гель „ но патрона 4 с помощью привода 7 и зубчато передачи 8. Для перемещения губок патрона 4 при зажатии концевых элементов 5 служит привод 9 и зубчатая цередача 10. Для ограничения усилия зажатия губок патрона 4 предназначена муфта 11, предотвращающая смятие поверхности штуцера или ниппеля 5. Система подачи тока и защитного газа 12 связана со сварочной горелкой 13 через коллекторное устройство 14. Гибкий канал 15 предназначен для подачи сварочной проволоки в зону сварки с помощью механизма для подачи присадочной проволоки 16, установленного на планщайбе 6. Сварочная горелка 13 щарнирно закреплена на кронштейне .17 с возможностью изменения угла наклона в вертикальной плоскост ЦДЛ выполнения угловых и стыковых швов. Кроме того, горелка 13 смонтирована на кронщтейне 17 с возможностью установки ее под углом относительно радиального направления для выполнения сварки углом вперед и углом назад. Кроиштейн 17 вьшолнен подвижным относительно стойки 18, размещенной на направля ющей 19, радиально установленной на планшайбе 6. На основании 20, закрепленном на планщайбе 6, установлена Т-образная направляющая 21, в которой с возможностью перемещения посредством ручки 22 размещена выдвижная упорная планка 23, предназначенная для установки свариваемого стыка концевого элемента 5 независимо от его типоразмера в плоскости орбиты электрода 24. В направляющей 21 выполнен паз 25, в который входит ииш 26 ручки 22 для ограничения перемещения упорной планки 23. Шарик 27, размещенный п направляющей 21 и поджатый пружиной 28 предназначен для фиксирования планки 23 в крайних положениях и для предотвращения ее самопроизвольного перемещения. Внутри самоцентрирующего патрона 4 в стакане 29, установленном соосно патрону 4, размещен опорный элемент 30, предназначенный для прижатия свариваемого стыка концевого элемента 5 к нижней поверхности планки 23. Пружина 31, воздействующая на шайбу 32, предназначена для поджатия элемента 30 в верхнее положение. Шпонка 33 служит для предотвращения разворачивания элемента 30 вокруг своей оси. В элементе 30 выполнено посадочное отверстие 34, в котором установлена сменная цанга 35, предназначенная для центрирования трубы 3 относительно элемента 5. Устройство работает следующим образом. Штуцер или ниппель устанавливают на элемент 30 и утапливают нажатием ниже уровня планки 23. Планку 23 выдвигают и отпускают концевой соединительный элемент 5. Под действием пружины 31 элемент 30 поджимает его к нижней плоскости планки 23. Включают привод 9 и зажимают губками патрона 4 элемент 5, а планку 23 задвигают в исходное положение. При необходимости, например при сварКе стыкового шва, устанавливают центрирующую цангу 35 нужного диаметра в отверстие 34 элемента 30. В зажимное приспособление 2 устанавливают трубу 3 в положение для сварки и фиксируют. Сварочную горелку 13 настраивают на стык, устанавливая необходимый угол наклона в вертикальной плоскости поворотом относительно кронштейна 17, необходимую высоту перемещением ее с кронштейном 17 по стойке 18, и необходимый сварочный зазор перемещением по направляющей 19. При необходимости сварки углом вперед или углом назад сварочную горелку 13 поворачивают в кронштейне 17 на угол относительно радиального направления. Затем включают привод 7 вращения планшайбы 6, механизм для подачи присадочной проволоки 16, систему подачи тока и защитного газа 12 и производят сварку. При изменении типоразмера штуцера или ниппеля и изменении его диаметра и длины производят регулировку сварочной горелки 13 только в радиальном направлении, перемещая ее по направляющей 19. Такое выполнение устройства уменьшает затраты времени на установочные и регулировочные операции, так как исключает операции по регулировке электрода на стык по высоте, что повышает производительность установки.

Отпадает необходимость в предварительной прихватке концевых элементов, что повышает качество сварного иша. Исключение необходимости держать коицевой соединительный элемент во время его эажатия улучшает удобство обслуживания устройства.

Формула изобретения

Устройство для сборки и сварки преимущественно соосно расположенных концевых элементов с трубными заготовками, содержащее смонтированные на обЩем основании приспособление для закрепления трубы, само256086

центрирующий патрон и приводную планщайбу, несущую сварочную горелку с механизмом подачи сварочной проволоки, отличающееся тем,, что, с целью повышения про5 изводительности, оно снабжено упорной планкой, установленной на планшайбе с возможностью радиального перемещения с опорным элементом, смонтированным самоцентрирующего патрона соосно с ним и подпру10жиненным вдоль его оси.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР N647087, 15 кя. В 23 К 31/06, 1979.

2.Патент Франции N 2193678, кл. В 23 К 37/04, 1974 (прототип).

33

/3

Jf

Фиг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборочно-сварочная установка | 1991 |

|

SU1816620A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 1971 |

|

SU298450A1 |

| УСТАНОВКА ДЛЯ СВАРКИ СЕКТОРОВ ОТВОДОВ ТРУБ | 2021 |

|

RU2780860C1 |

| Способ сварки неповоротных стыков труб | 1983 |

|

SU1155403A1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

| Автомат для дуговой приварки трубК ТРубНыМ РЕшЕТКАМ | 1977 |

|

SU806325A1 |

| Устройство для сварки неповоротных стыков труб | 1977 |

|

SU740450A1 |

| УСТРОЙСТВО для ЭЛЕКТРОДУГОВОЙ ПРИВАРКИ ТРУБ К ТРУБНЫМ ДОСКАМ | 1967 |

|

SU204464A1 |

| Устройство для сварки неповоротных стыков труб | 1981 |

|

SU984778A2 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

Авторы

Даты

1982-05-07—Публикация

1980-09-16—Подача