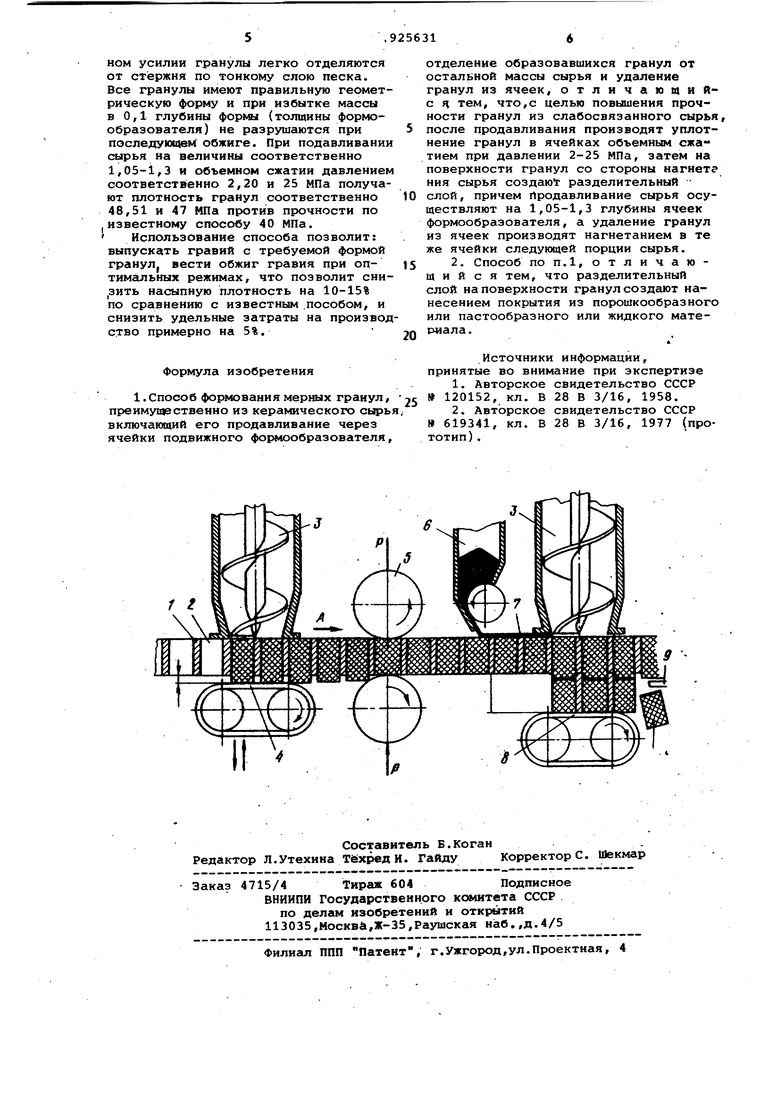

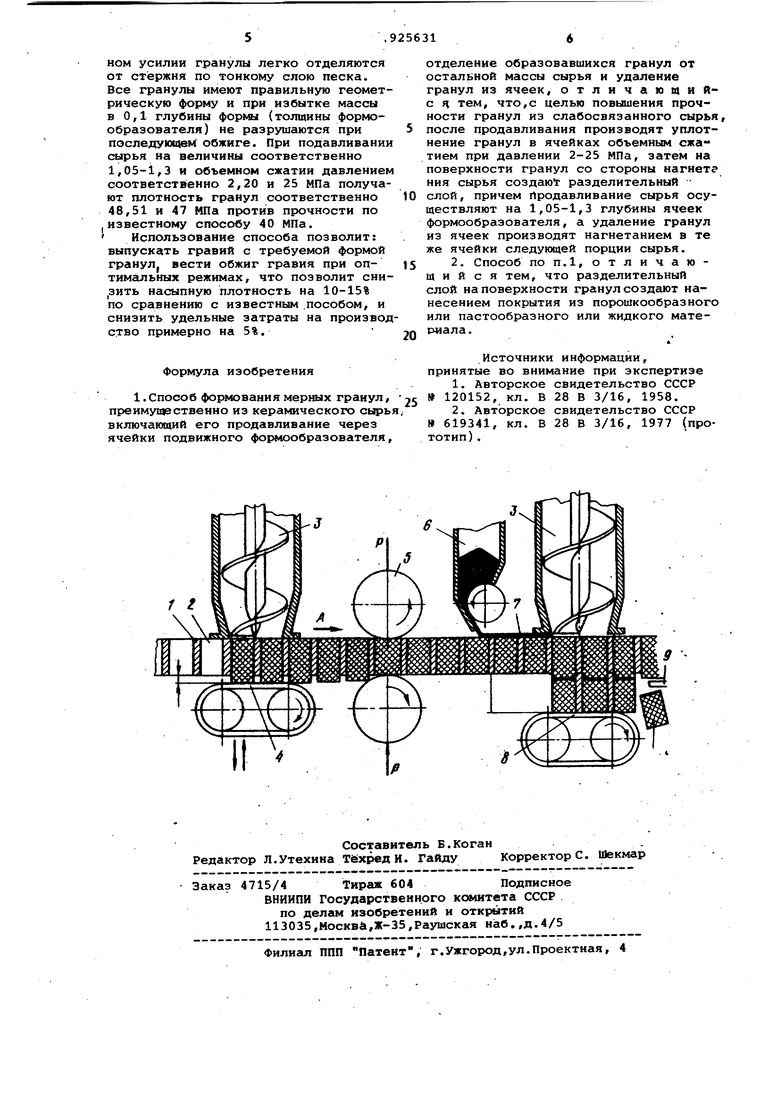

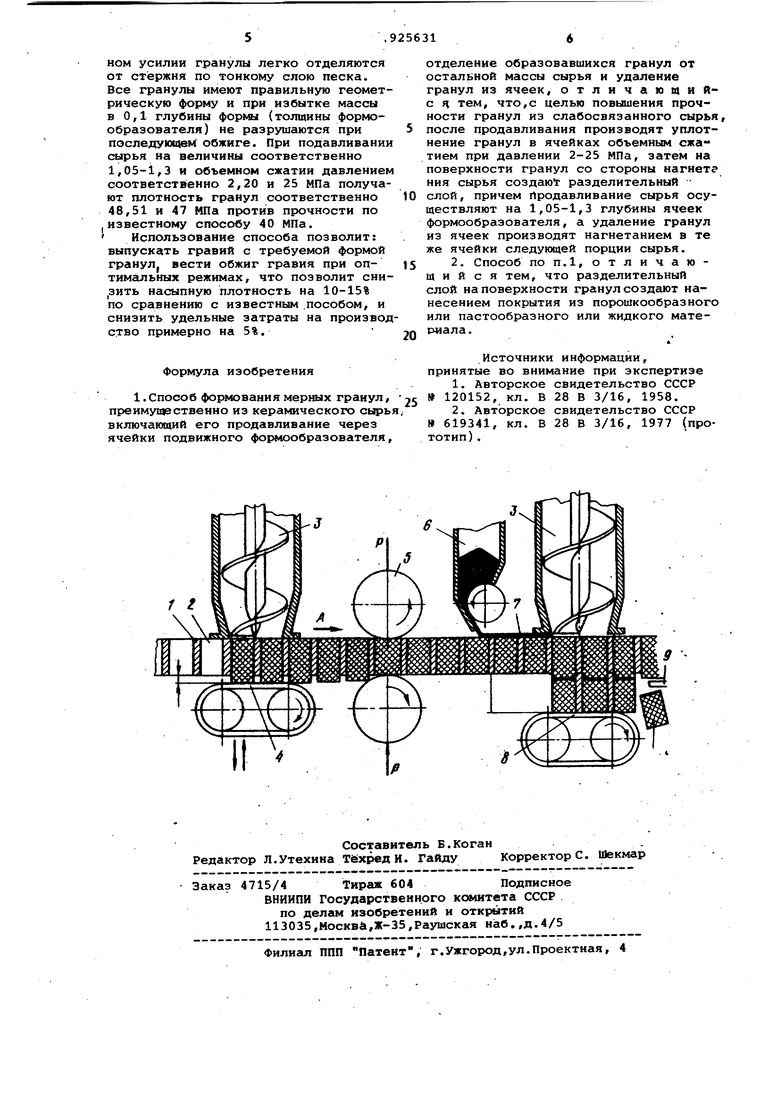

следующей порции сырья. Разделительный слой на поверхности гранул создают нанесением покрытия из порошкообразного, пастообразного или жидкого материала. Для получения прочных сырцовых ,гранул из слабосвязанного (запесочен (ного) сырья его необходимо уплотнить при объемном сжатии. Поэтому по пред лагаемому способу для получения проч ных мерных гранул в каждой ячейке создают избыток сырья на 0,05 - 0,3 толщины формообразователя. После уплотнения сырья в ячейках образуются прочные мерные гранулы, равные по длине толщине формообразователя. При продавливании сырья на длину, меньшую 1,05 толщины формообразователя , гранулы уплотняются недостаточ но VL при транспортировке, сушке и об жиге разрушаются, так как тонкий разделительный слой материала с адге зионными силами ниже адгезионйых сил сырья определяет место разделени гранул на длину, равную толщине формообразователя . При продавливании сырья на длину более 1,3 толщины формообразователя после уплотнения ( обусловленной порис тостью сырья и величиной.давления) остается избыток сырья,не вдавливаемый в ячейки, который при дальнейши процессах формования замазывает поверхность формообразователя со стороны выхода гранул и накапливается с ними {гранулаили)в виде крошки. Уплотнение объемным сжатием при давлении 2-25 МПа сближает частицы сырья между собой, увеличивая их когезионные силы, плотность и прочност сформованных гранул. При уплотнении слабосвязанного сырья при давлении менее 2 МПа не обеспечивается равенство длины грану толщине формообразователя, гранулы выходят из ячеек непрочные и разруша ются при дальнейшей технологической обработке{ транспортировке, сушке, обжиге). Давление выше 25 МПа часто вызывает расслоение гранул и разру шение при отделении от формообразо вателя. Тонкий разделительный слой с адге зионными силами ниже адгезионных сил сырья позволяет разделить гранулы оп ределенной длины, равной длине ячейк формообразователя. При продавливании гранул на повер ности ячеек формообразователя происходит взаимное перемещение частиц сырья, вследствие чего резко снижается сцепление гранул с ней. Это выз вано тем, что при сдвиге микрослоев поверхности сырья в десятки раз снижаются предел текучести и вязкость. Поэтому при последующем продавливаиии уплотненной гранулы вновь нагнетаемым сырьем требуется незначитёль ное давление (порядка 0,3-0,4 МПа) для их отделения от ячеек формообоазователя. При этом гранулы не разрушаются и не искажается и фосма. На чертеже схематически изображена установка для реализации предложенного способа. Керамическое сырье подают в ячейки 1 формообразователя 2,выполненного в виде жесткой подвижной плиты, диска и т.п., который при перемещении поступает под нагнетающее устройство, например пресс 3. Отформованные гранулы в виде стержня,выходя из ячейки, упираются в подвижный упор 4, ограничивающий длину стержня до 1,05-1,3 глубины ячейки 2. Затем между yплoтняющи iи роликами 5 под давлением 2 - 25 МПа стержни приобретают длину, равную толщине ленты формообразователя. Формообразователь со сформованными гранулс1ми перемещается к дозирукяцем5 устройству 6, где на поверхность гранул наносят тонкий слой 7 (толщиной мнее 0,1 мм), например, ИЗ каолина, молотого песка, отработанных масел и т.д.,а затем гранулы выдавливают из ячеек сырьем, нагнетаемым прессом 3, под которьюл установлен подвижный упор 8, выполненный в виде подвижной ленты или вращающегося валка. Подвижный упор 8 ограничивает избыток сырья, необходимый для уплотнения гранул и предотвращает искажение их фортки. Благодаря наличию тонкого слоя с адгезионными силами ниже .адгезионных сил сырья гранулы легко отделяются неподвижным упором 9. После этого Формообразователь перемещается под следующие уплотняющие ролики и т.д. П р и м е р . Из слабосвязанного сырья готовят керамическую массу с формовочной влажностью и формуют из нее с помощью плунжера и цилиндра с цилиндрической формой( Формообразователь) диаметром 10 мм и длиной 12 мм стержни при давлении нагнетания 0,5 МПа. На расстоянии 0,1 глубины цилиндрической формы со стороны выхода стержня устанавливают резиновый упор. Затем форму со стержнем в ней помещают пресс и создают в ней давление. Исследуют три величины давления 2,20 и 25 МПа. После чего со стороны нагнетания торец гранулы.покрывают тонкомолотым( с дисперсностью менее 0,05 мм)кварцевым песком и мазутом (толщина слоя 0,1 мм). После уплотнения форму с гранулой снова устанавливают на цилиндр и с помощью нагнетаемой плунжером керамической массы выдавливают rpaHyjuj из формы. Получаемые гранулы имеют гладкую поверхность и обладают высокой прочностью и плотностью. При незначитель

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор | 1983 |

|

SU1169726A1 |

| Гранулятор | 1980 |

|

SU925674A1 |

| Способ формирования мерных гранул | 1977 |

|

SU619341A1 |

| Способ изготовления мерныхСыРцОВыХ гРАНул | 1979 |

|

SU846286A1 |

| Способ гибки труб | 1989 |

|

SU1706748A1 |

| Гранулятор | 1985 |

|

SU1431823A1 |

| ИЕРАРХИЧЕСКАЯ КОМПОЗИТНАЯ ИЗНАШИВАЕМАЯ ДЕТАЛЬ СО СТРУКТУРНЫМ АРМИРОВАНИЕМ | 2021 |

|

RU2840276C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2011 |

|

RU2461530C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА ИЗ СМЕШАННОГО ОКСИДА (U, PU)O ИЗ НЕТЕКУЧЕГО ПОРОШКА UO | 1999 |

|

RU2216798C2 |

| Способ изготовления металлических структур с открытыми ячейками | 1990 |

|

SU1838025A3 |

Авторы

Даты

1982-05-07—Публикация

1980-10-08—Подача