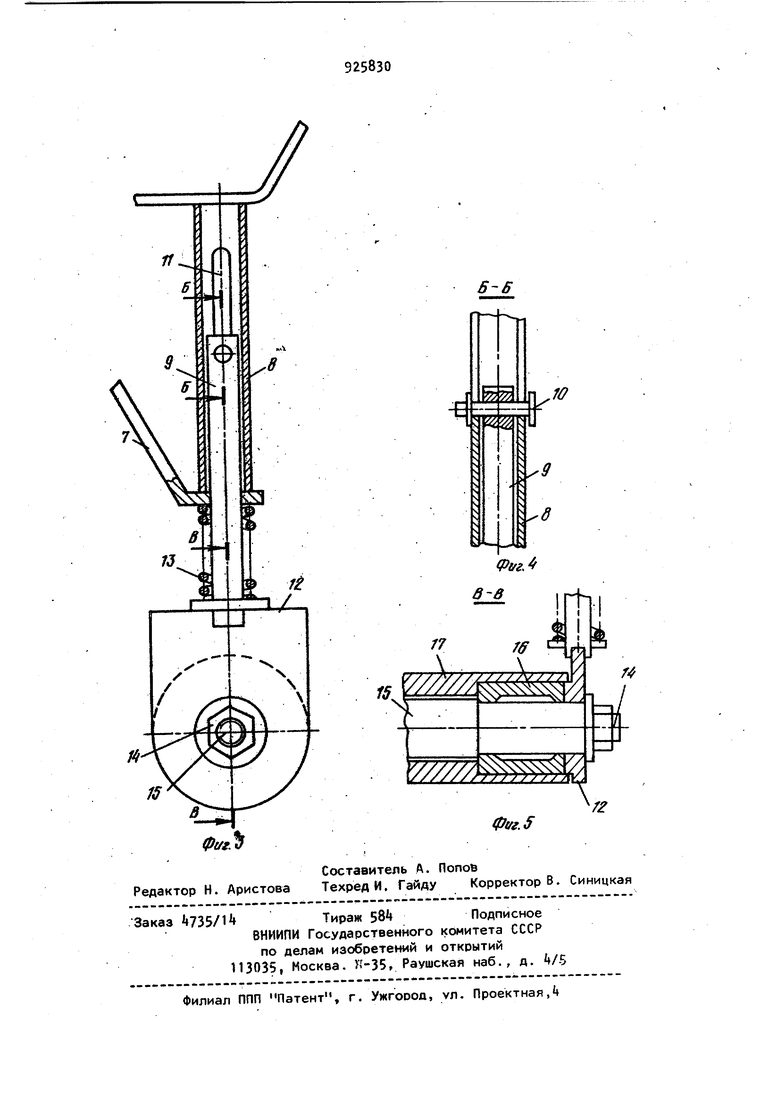

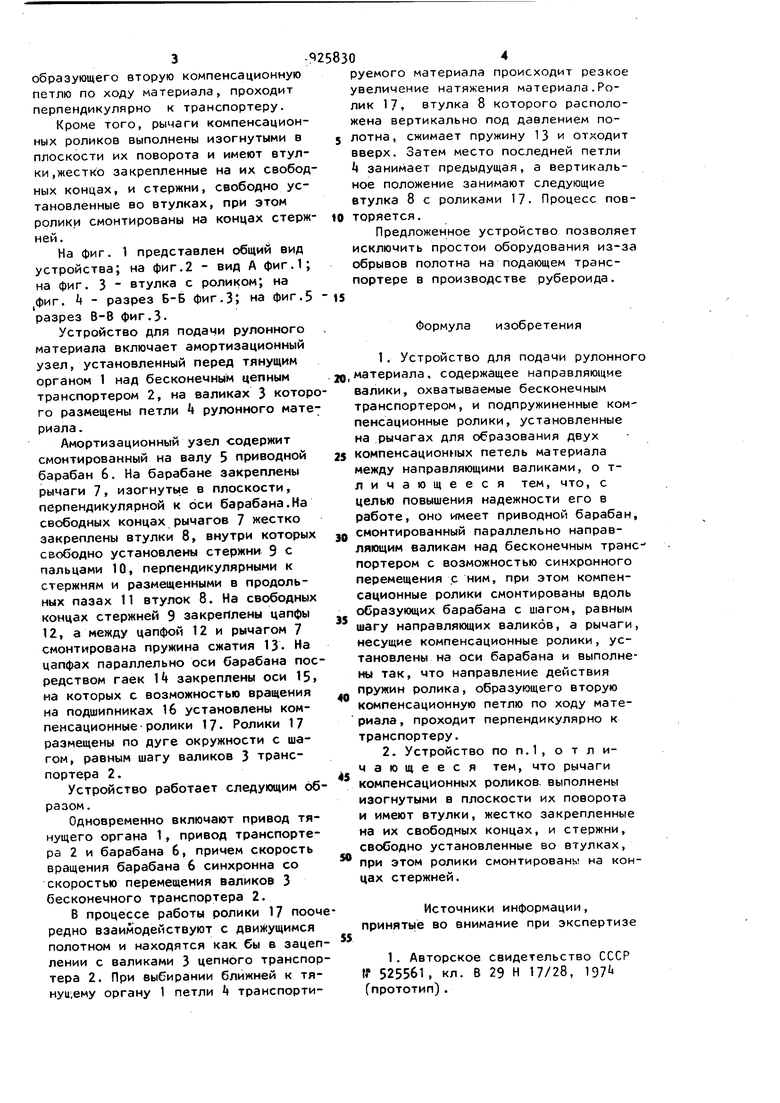

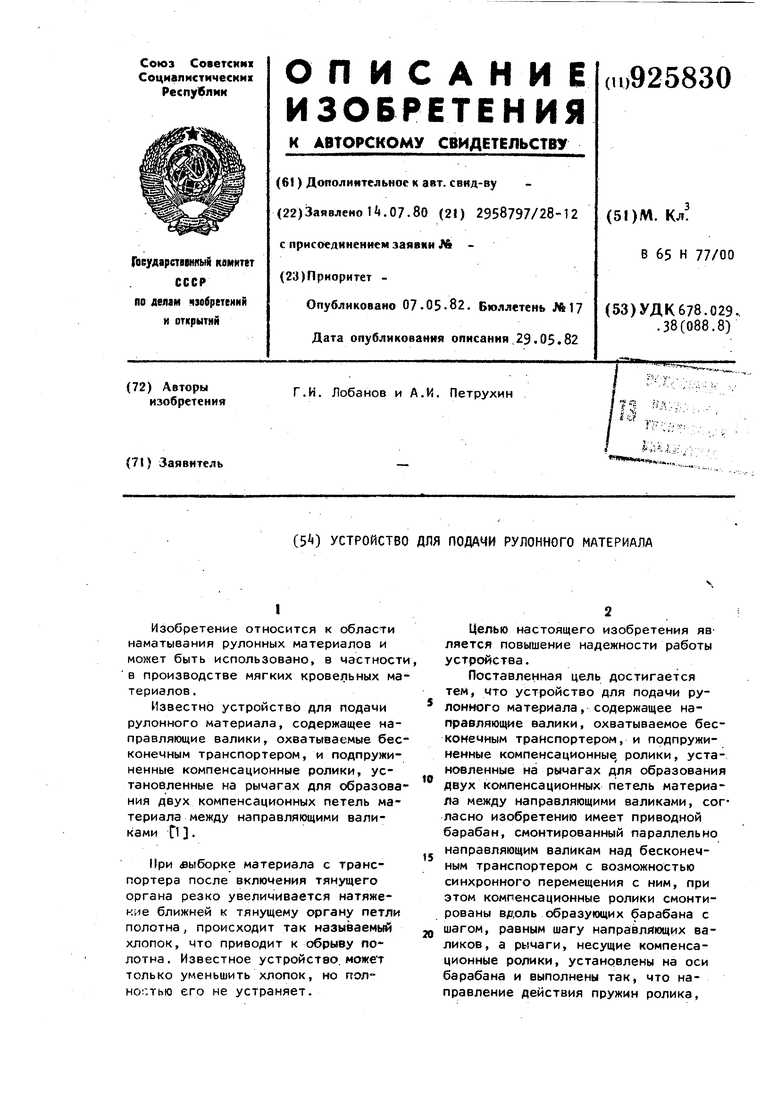

образующего вторую компенсационную петлю по ходу материала, проходит перпендикулярно к транспортеру. Кроме того, рычаги компенсационных роликов выполнены изогнутыми в плоскости их поворота и имеют втулки,жестко закрепленные на их свобод ных концах, и стержни, свободно установленные во втулках, при этом ролики смонтированы на концах стерж ней . На фиг. 1 представлен общий вид устройства; на фиг.2 - вид А фиг.1; на фиг. 3 втулка с роликом; на фиг. 4 - разрез Б-Б фиг.З; на фиг.5 разрез В-8 фиг.З. Устройство для подачи рулонного материала включает амортизационный узел, установленный перед тянущим органом 1 над бесконечным цепным транспортером 2, на валиках 3 котор го размещены петли рулонного мате риала. Амортизационный узел содержит смонтированный на валу 5 приводной барабан 6. На барабане закреплены рычаги 7, изогнуты.е в плоскости, перпендикулярной к оси барабана.На свободных концах рычагов 7 жестко закреплены втулки 8, внутри которых свободно установлены стержни 9 с пальцами 10, перпендикулярными к стержням и размещенными в продольных пазах 11 втулок 8. На свободных концах стержней 9 закреплены цапфы 12, а между цапфой 12 и рычагом 7 смонтирована пружина сжатия 13. На цапфах параллельно оси барабана пос редством гаек k закреплены оси 15 на которых с возможностью вращения на подшипниках 16 установлены компенсационные- ролики 17- Ролики 17 размещены по дуге окружности с шагом, равным шагу валиков 3 транспортера 2. Устройство работает следующим об разом. Одновременно включают привод тянущего органа 1, привод транспортера 2 и барабана 6, причем скорость вращения барабана 6 синхронна со скоростью перемещения валиков 3 бесконечного транспортера 2. В процессе работы ролики 17 пооч редно взаимодействуют с движущимся полотном и находятся как. бы в зацеп лении с валиками 3 цепного транспор тера 2. При выбирании ближней к тянуи.ему органу 1 петли транспортируемого материала происходит резкое увеличение натяжения материала.Ролик 17, втулка 8 которого расположена вертикально под давлением полотна, сжимает пружину 13 и отходит вверх. Затем место последней петли k занимает предыдущая, а вертикальное положение занимают следующие втулка 8 с роликами 17. Процесс повторяется. Предложенное устройство позволяет исключить простои оборудования из-за обрывов полотна на подающем транспортере в производстве рубероида. Формула изобретения 1.Устройство для подачи рулонного материала. содержащее направляющие валики, охватываемые бесконечным транспортером, и подпружиненные компенсационные ролики, установленные на рычагах для образования двух компенсационных петель материала между направляющими валиками, о тличающееся тем, что, с целью повышения надежности его в работе, оно имеет приводной барабан, смонтированный параллельно направляющим валикам над бесконечным транспортером с возможностью синхронного перемещения с ним, при этом компенсационные ролики смонтированы вдоль образующих барабана с шагом, равным шагу направляющих валиков, а рычаги, несущие компенсационные ролики, установлены на оси барабана и выполнены так, что направление действия пружин ролика, образующего вторую компенсационную петлю по ходу материала, проходит перпендикулярно к транспортеру. 2.Устройство по п.1, о т л ичающееся тем, что рычаги компенсационных роликов, выполнены изогнутыми в плоскости их поворота и имеют втулки, жестко закрепленные на их свободных концах, и стержни, свободно установленные во втулках, при этом ролики смонтированы на концах стержней. Источники информации, принятие во внимание при экспертизе 1. Авторское свидетельство СССР № 525561, кл. В 29 Н 17/28, 197 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО РАСТЯЖЕНИЯ ПОЛУФАБРИКАТА ЦЕЛЬНО-МЕТАЛЛИЧЕСКОЙ СЕТКИ | 2001 |

|

RU2187401C1 |

| Устройство для раскроя эластичного материала на заготовки | 1987 |

|

SU1482813A1 |

| СПОСОБ И МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ СИГАР | 1927 |

|

SU13190A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЭТИКЕТОК | 2006 |

|

RU2306244C1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Устройство для резки тонколистного рулонного материала | 1988 |

|

SU1743890A1 |

| Устройство для спирального нарезания рукавного полотна из термопластичной полимерной пленки | 1987 |

|

SU1782209A3 |

| Устройство для непрерывной намотки, например ткани, в рулоны при ее обработке в расправленном виде на отделочных текстильных машинах | 1959 |

|

SU123938A1 |

| ИГЛОПРОБИВНАЯ МАШИНА | 1993 |

|

RU2064544C1 |

Авторы

Даты

1982-05-07—Публикация

1980-07-14—Подача