Изобретение относится к способамгрануляции неорганических веществ, в частности для грануляции гипсосо- держащих материалов, и может быть использовано в химической промышленности, промышленности стройматериалов, при выпуске микроудобрений для сельскогб хозяйства.

Известен способ гранулирования фосфогипса путем скатывания его с увлажнением в присутствии гидроокиси кальция, как связующего, в количестве 5-50% 11.

Недостатком данного способа является невысокая прочность полученных гранул (5-8 кгс/см ).

Наиболее близким к предложенному по технической сущности и достигаемому эффекту является способ гранулирования фосфогипса в присутствии пиритных огарков, в котором смесь основного и связующего материалов увлажняют водой до 21-35%, затем граиулируют и сушат. Использование пиритного огарка позволяет получить гранулы фосфогипса фракции 6-10 мм, общей влажности 8-18% с прочностью на разваливание 11-15 кгс/см 2.

Недостатками способа являются невысокая прочность гранул фосфогипса, невозможность утилизации отходящих газов в сернокислом производстве ввиду иизкого содержания серы в пиритном огарке, а также наличие в огарке большого количества инертного (с точки зрения связующего) компонента - железа.

Цель изобретения - повыаение проч10ности гранул гипсосодержащих материалов, комплексное использование сырья

(сокращение отходов в сериокислотном производстве, снижение себестоимости гранулируемого материала за счет сок15ращения потерь продукта при переработке и транспортировке).

Поставленная цель достигается тем, что в качестве связующего используют отходы плавления и фильтрации серы

20

(шламы сероплавилок и фильтров), содержащие в своем составе, вес.%:

25 1

SiOij.

2,5 8 CaO. 0,5 MgO

Сера элементарОстальноеная

Битумы в перес10

30 чете на углерод

При этом связующие берут в количестве 5-10% от веса основного материала.

Целесообразность выбранного количества свяэукедего в шихте объясняют условиями грануляции. При содержании в шихте связуквдего менее 5%, снижается прочность и выход гранулята, более 10% - ведет к образованию большого количества комков размером более 20 мм.

При сушке (обжиге) гранул увеличивается концентрация серного ангидрида в отходящих газах за счет высокого содержания серы в связующем. Отходящие газы используют в производстве серной кислоты.

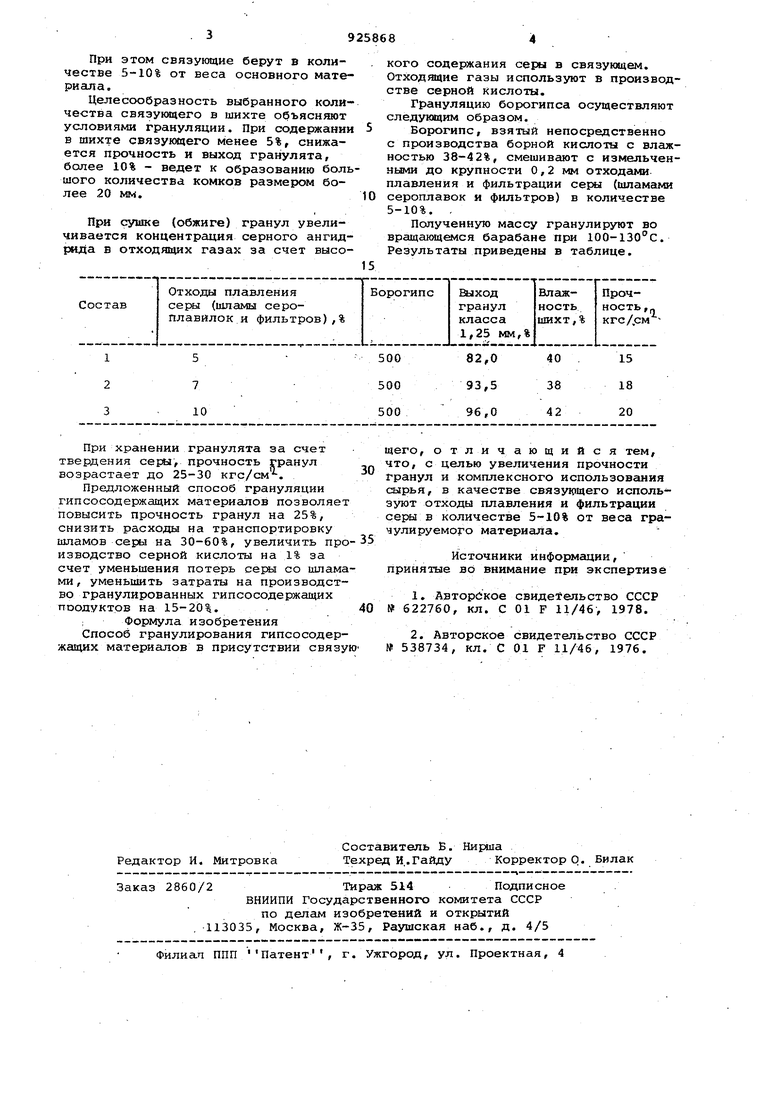

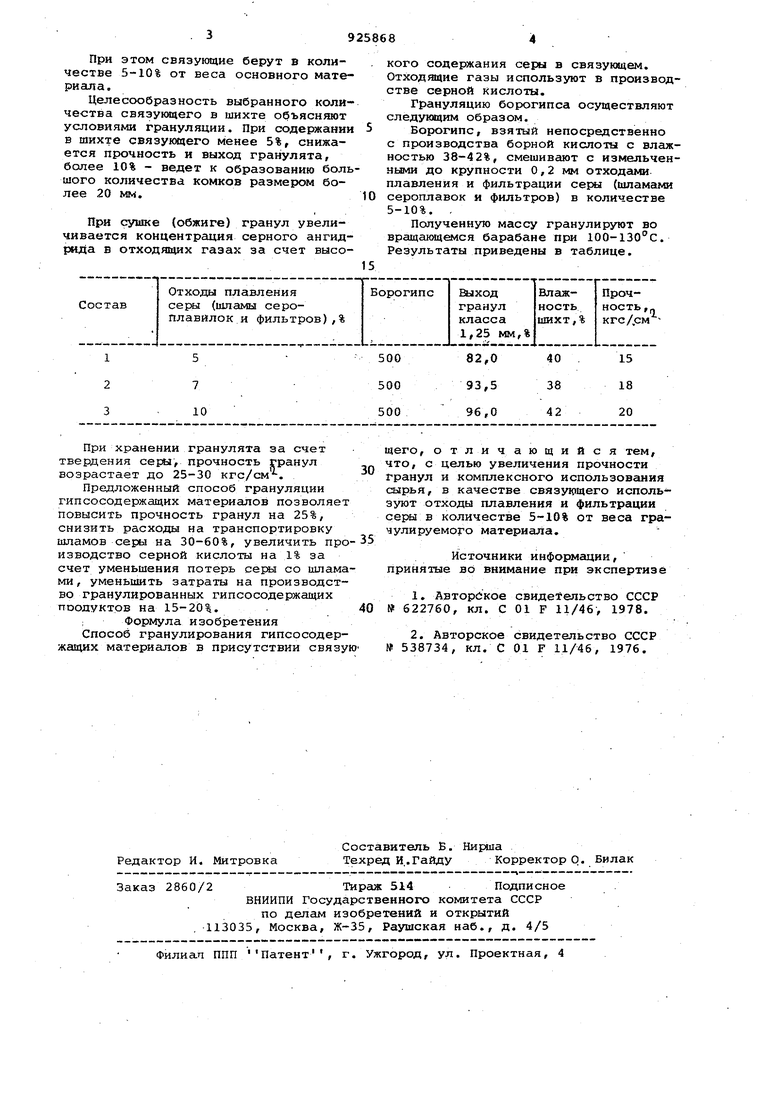

Грануляцию борогипса осуществляют следующим образом.

Борогипс, взятый непосредственно с производства борной кислоты с влажностью 38-42%, смешивают с измельченными до крупности 0,2 мм отходами плавления и фильтрации серы (шлама1мш сероплавок и фильтров) в количестве 5-10%. ,

Полученную массу гранулируют во вргццающемся барабане при lOO-lSO C. Результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гранулирования фосфогипса | 1974 |

|

SU480438A1 |

| Способ гранулирования фосфогипса | 1977 |

|

SU622760A1 |

| Способ получения цементного клинкера | 1986 |

|

SU1409604A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1998 |

|

RU2128720C1 |

| Способ получения гранулированного фосфогипса | 1974 |

|

SU538734A1 |

| Способ гранулирования фосфогипса | 1979 |

|

SU775051A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛИОРАНТА НА ОСНОВЕ ФОСФОГИПСА НЕЙТРАЛИЗОВАННОГО | 2023 |

|

RU2812430C1 |

| Способ получения двуокиси серы из фосфогипса | 1981 |

|

SU1084245A1 |

| Способ переработки гипсового материала | 1986 |

|

SU1507728A1 |

| Способ гранулирования фосфогипса | 1980 |

|

SU943213A1 |

При хранении гранулята за счет твердения серы, прочность гранул возрастает до 25-30 кгс/см. Предложенный способ грануляции гипсосодержащих материалов позволяет повысить прочность гранул на 25%, снизить расходы на транспортировку шламов серы на 30-60%, увеличить про изводство серной кислоты на 1% за счет уменьшения потерь серы со шлама ми , уменьшить затраты на производство гранулированных гипсосодержащих поодуктов на 15-20%. ; Формула изобретения Способ гранулирования гипсосодержащих материалов в присутствии связу щего, отличающийся тем, что, с целью увеличения прочности гранул и комплексного использования сырья, в качестве связующего используют отходы плавления и фильтрации серы в количестве 5-10% от веса гранулируемого материала. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 622760, кл. С 01 F 11/46, 1978. 2.Авторское свидетельство СССР № 538734, кл. С 01 F 11/46, 1976.

Авторы

Даты

1982-05-07—Публикация

1980-10-08—Подача