(5) АГРЕГАТ ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Регенеративный агрегат для патентирования проволоки | 1978 |

|

SU699026A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2213151C1 |

| Агрегат для термообработки стальной проволоки | 1981 |

|

SU1076472A1 |

| Агрегат для обработки стальной проволоки | 1990 |

|

SU1749271A1 |

| Агрегат для патентирования стальной проволоки | 1991 |

|

SU1782245A3 |

| Установка электроконтактного нагрева протяжных изделий | 1980 |

|

SU931766A1 |

| Установка электроконтактного нагрева проволоки | 1981 |

|

SU1082836A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОТЯЖНЫХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2116360C1 |

| Установка электроконтактного нагрева для непрерывной термической обработки протяженных изделий | 1978 |

|

SU1093716A1 |

| ТЕХНИЧЕСКАЯ ти КИКЛКвТРЦГя | 1971 |

|

SU293854A1 |

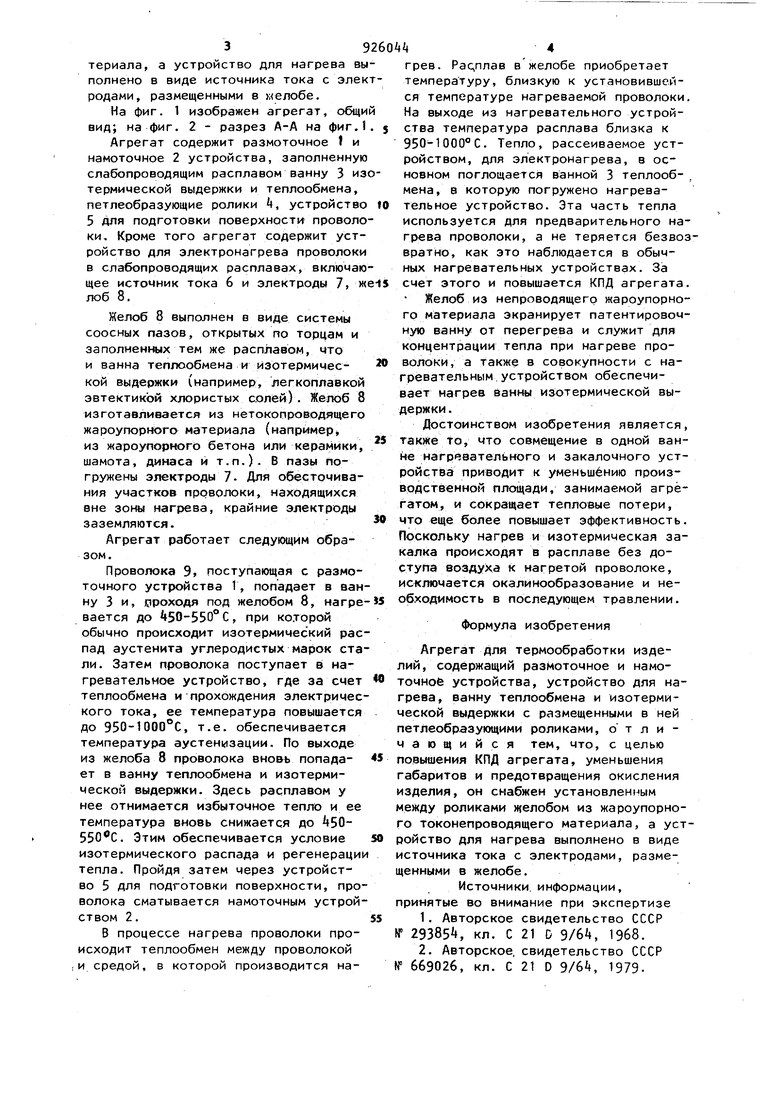

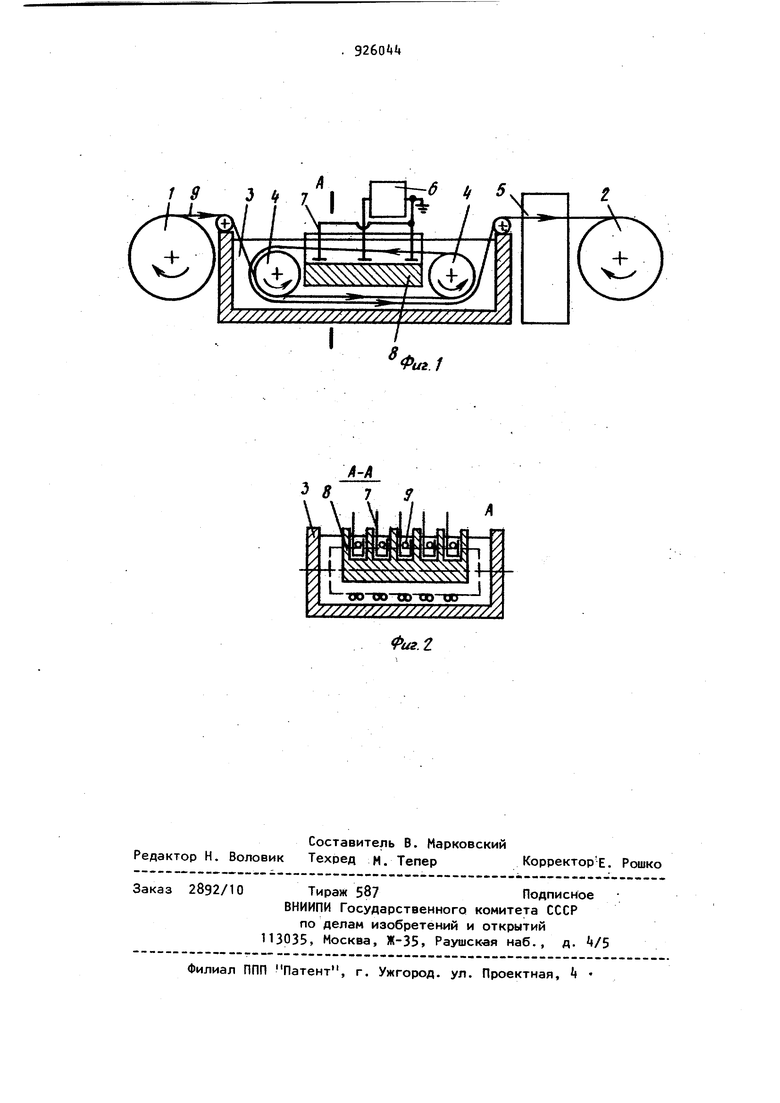

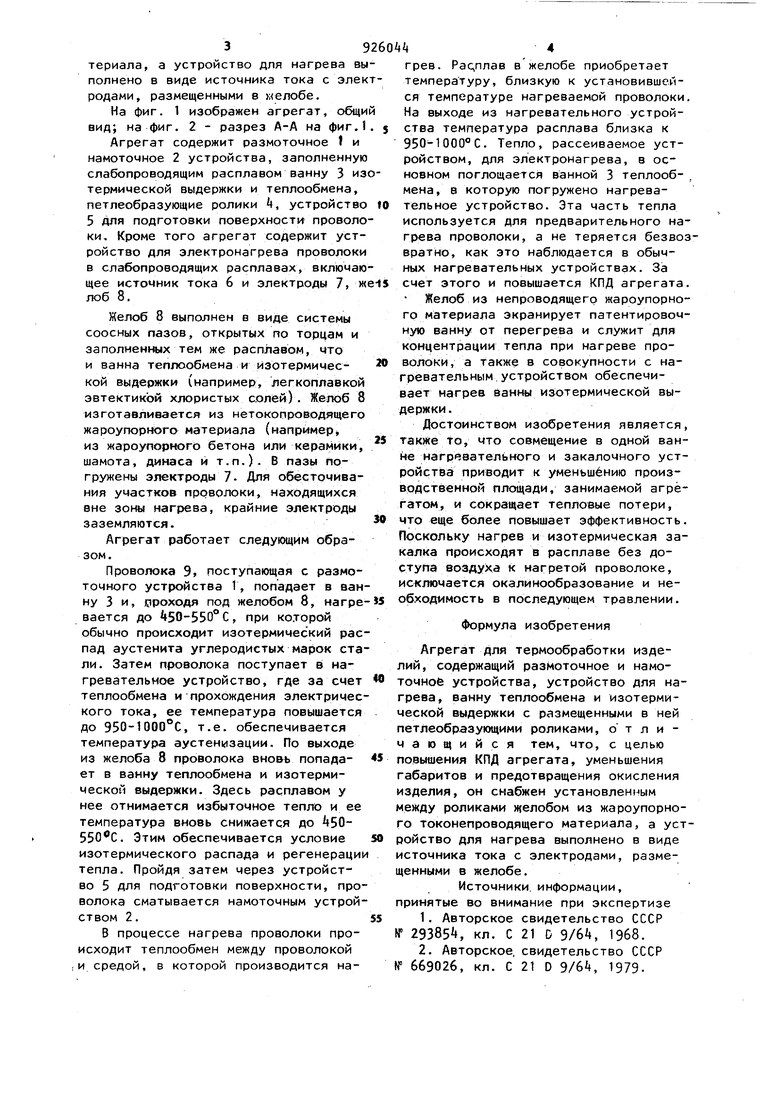

Изобретение относится к производству стальной высокопрочной проволоки. Известен агрегат для патеитирования стальной проволоки, содержащий намоточное и размоточное устройства, печь, ванну изотермической выдержки, устройство для погружения в нее прО волоки, в котором, для обеспечения теплообмена между нагреваемой и охлаждаемой ветвями проволоки, в качестве теплообменника используется ванн изотермической выдержки. За счет регенерации тепла такой агрегат позволяет уменьшить энергетические затраты на патентирование примерно вдвое 1 . Однако в данном агрегате намоточное и размоточное устройства располо жены на одном конце агрегата, что за трудняет его эксплуатацию при многониточной работе. Наиболее близким по техническому решению к изобретению является регенеративный агрегат, для. термообработки . изделий, содержащий размоточное и намоточное устройства, устройство для нагрева, ванну теплообмена и изотермической выдержки с размещенными в ней петлеобразующими роликами 2 . Недостатками данного устройства, являются громоздкость конструкции, сложность заправки агрегата, большие Тепловые потери и неизбежный перенос проволокой вещества закалочной ванны в печь и ее зашлаковывание. Цель изобретения - повышение КПД агрегата, уменьшение габаритов и предотвращение окисления изделия. Поставленная цель достигается тем, что агрегат для термообработки изделия, содержащий размоточное и намоточное устройства, устройство для нагрева, ванну теплообмена и изотермической выдержки, размещенными в ней петлеобразующими роликами, снабжен установленным между желобом из жароупорного токонепроводящего материала, a устройство для нагрева вы полнено в виде источника тока с элек родами , размещенными в мелобе. На фиг. 1 изображен агрегат, общи вид; на фиг. 2 - разрез А-А на фиг.1 Агрегат содержит размоточное f и намоточное 2 устройства, заполненную слабопроводящим расплавом ванну 3 из термической выдержки и теплообмена, петлеобразующие ролики , устройство 5 для подготовки поверхности проволо ки. Кроме того агрегат содержит устройство для электронагрева проволоки в слабопроводящих расплавах, включаю щее источник тока 6 и электроды 7, ж лоб 8. Желоб 8 выполнен в виде системы соосных пазов, открытых по торцам и заполненных тем же расплавом, что и ванна теплообмена и изотермической выдержки (например, легкоплавкой эвтектикой хлористых солей). Желоб 8 изготавливается из нетокопроводящего жароупорьюго материала (например из жароупорного бетона или керамики, шамота, динаса и т.п.). В пазы погружены электроды 7- Для обесточивания участков проволоки, находящихся вне зоны нагрева, крайние электроды заземляются. Агрегат работает следующим образом . Проволока 9, поступающая с размоточного устройства 1, попадает в ванну 3 и, ороходя под желобом 8, нагревается до 50-550° С, при которой обычно происходит изотермический распад аустенита углеродистых марок стали. Затем проволока поступает в нагревательное устройство, где за смет теплообмена и прохождения электрического тока, ее температура повышается до 950-1000 С, т.е. обеспечивается температура аустенизации. По выходе из желоба 8 проволока вновь попадает в ванну теплообмена и изотермической выдержки. Здесь расплавом у нее отнимается избыточное тепло и ее температура вновь снижается до 450550 С. Этим обеспечивается условие изотермического распада и регенерации тепла. Пройдя затем через устройство 5 для подготовки поверхности, проволока сматывается намоточным устройством 2. В процессе нагрева проволоки происходит теплообмен между проволокой и средой, в которой производится нагрев. Рас,плав в желобе приобретает температуру, близкую к установившейся температуре нагреваемой проволоки. На выходе из нагревательного устройства температура расплава близка к 950-1000°С. Тепло, рассеиваемое устройством, для электронагрева, в основном поглощается ванной 3 теплообмена, в которую погружено нагревательное устройство. Эта часть тепла используется для предварительного нагрева проволоки, а не теряется безвозвратно, как это наблюдается в обычных нагревательных устройствах. За счет этого и повышается КПД агрегата. Желоб из непроводящего жароупорного материала экранирует патентировочную ванну от перегрева и служит для концентрации тепла при нагреве проволоки, а также в совокупности с нагревательным устройством обеспечивает нагрев ванны изотермической выдержки . Достоинством изобретения является, также to, что совмещение в одной ванйе нагревательного и закалочного устройства приводит к уменьшению производственной площади, занимаемой агрегатом, и сокращает тепловые потери, что еще более повышает эффективность. Поскольку нагрев и изотермическая закалка происходят в расплаве без достугга воздуха к нагретой проволоке, исключается окалинообразование и необходимость в последующем травлении. Формула изобретения Агрегат для термообработки изделий, содержащий размоточное и намоточное устройства, устройство для нагрева, ванну теплообмена и изотермической выдержки с размещенными в ней петлеобразующими роликами, отличающийся тем, что, с целью повышения КПД агрегата, уменьшения габаритов и предотвращения окисления изделия, он снабжен установленным между роликами желобом из жароупорного токонепроводящего материала, а устройство для нагрева выполнено в виде источника тока с электродами, размещенными в желобе. Источники, информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР 29385, кл. С 21 D 9/6, 1968. 2.Авторское, свидетельство СССР 669026, кл. С 21 D 9/6, 1979

Авторы

Даты

1982-05-07—Публикация

1980-03-20—Подача