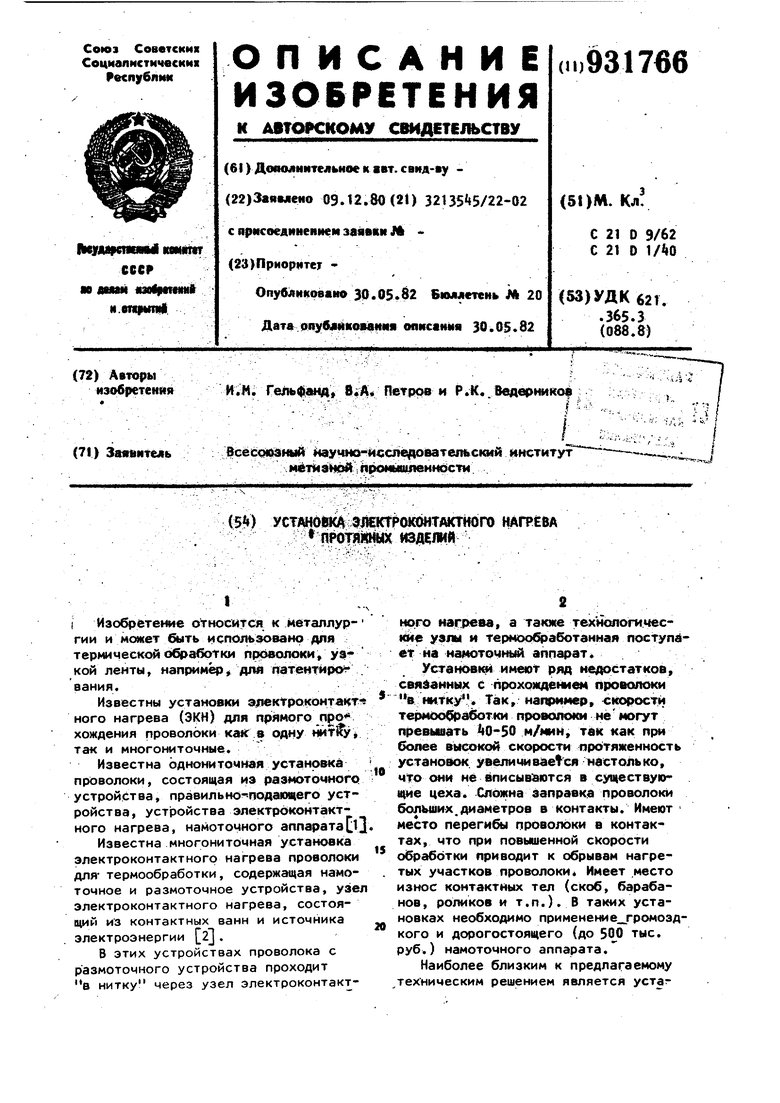

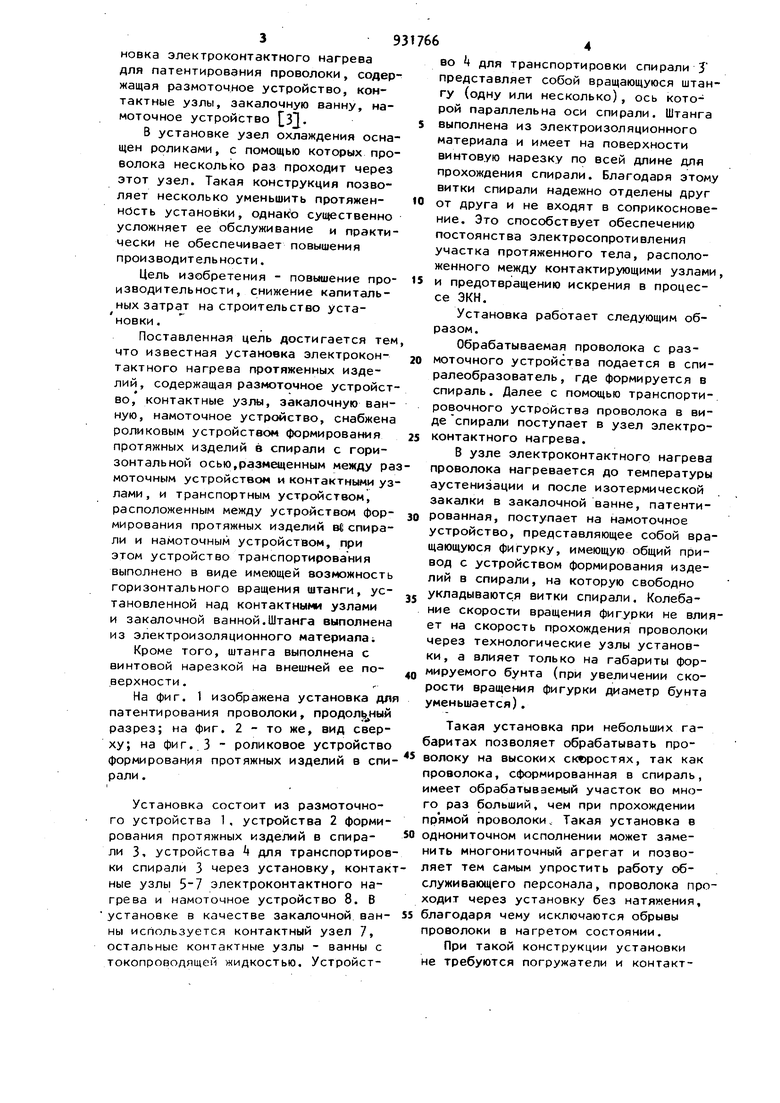

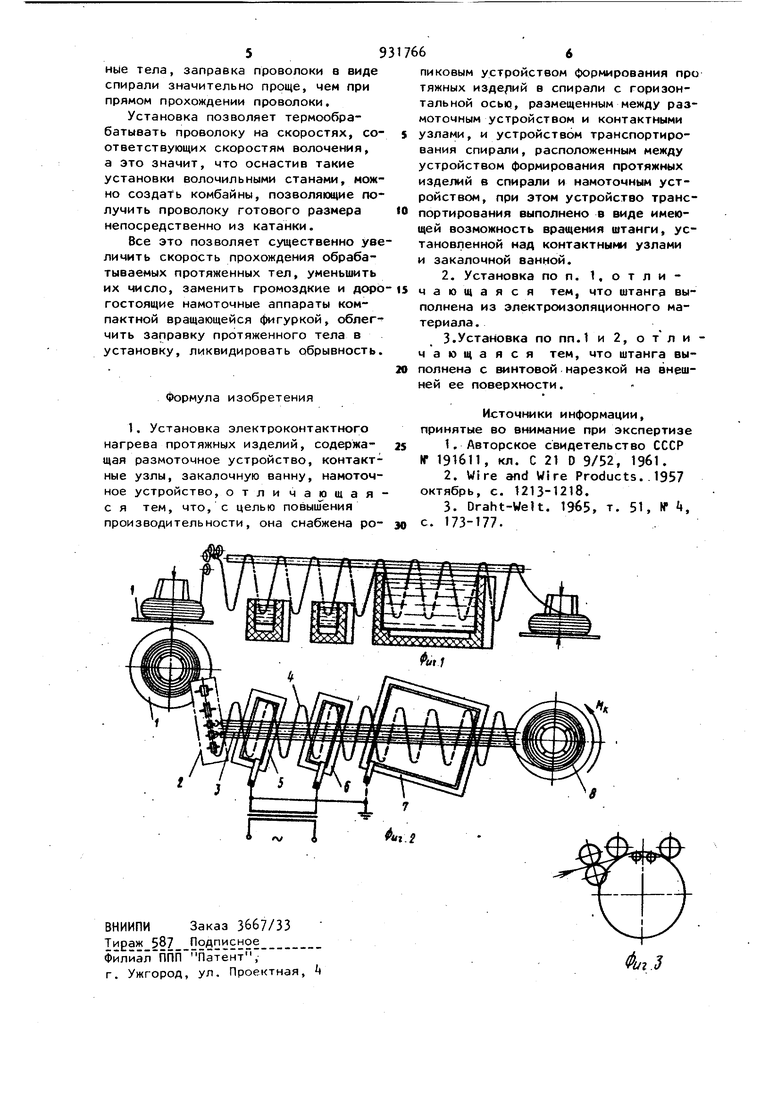

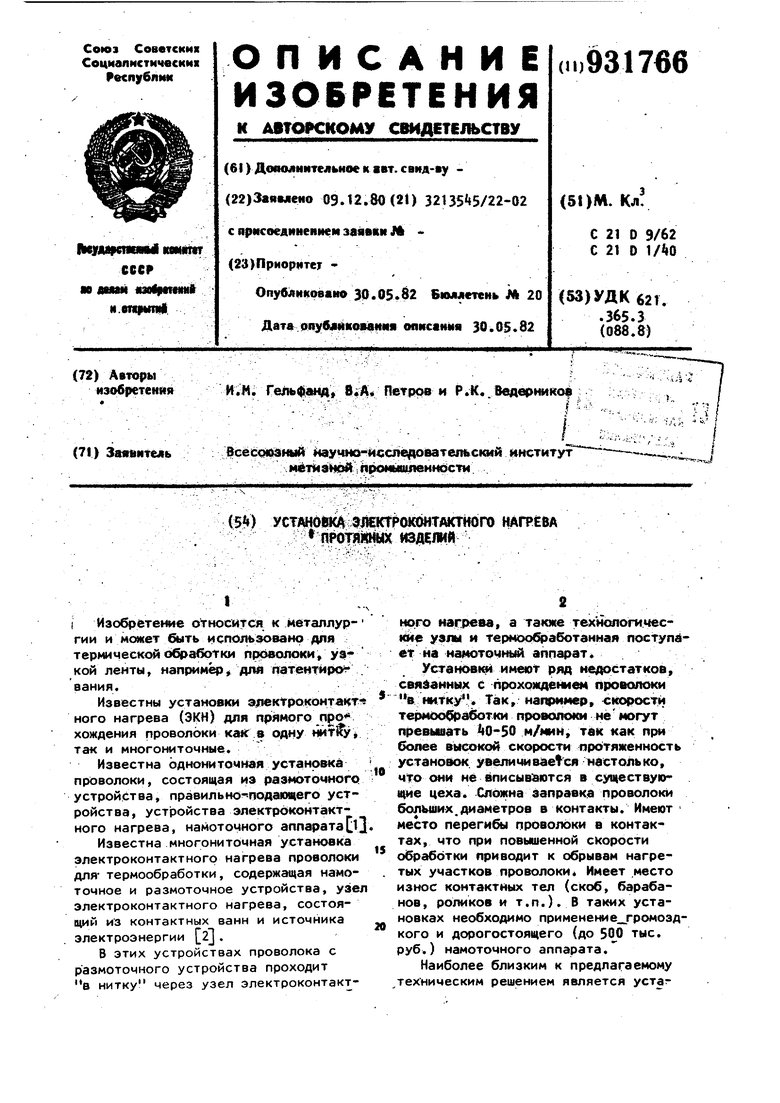

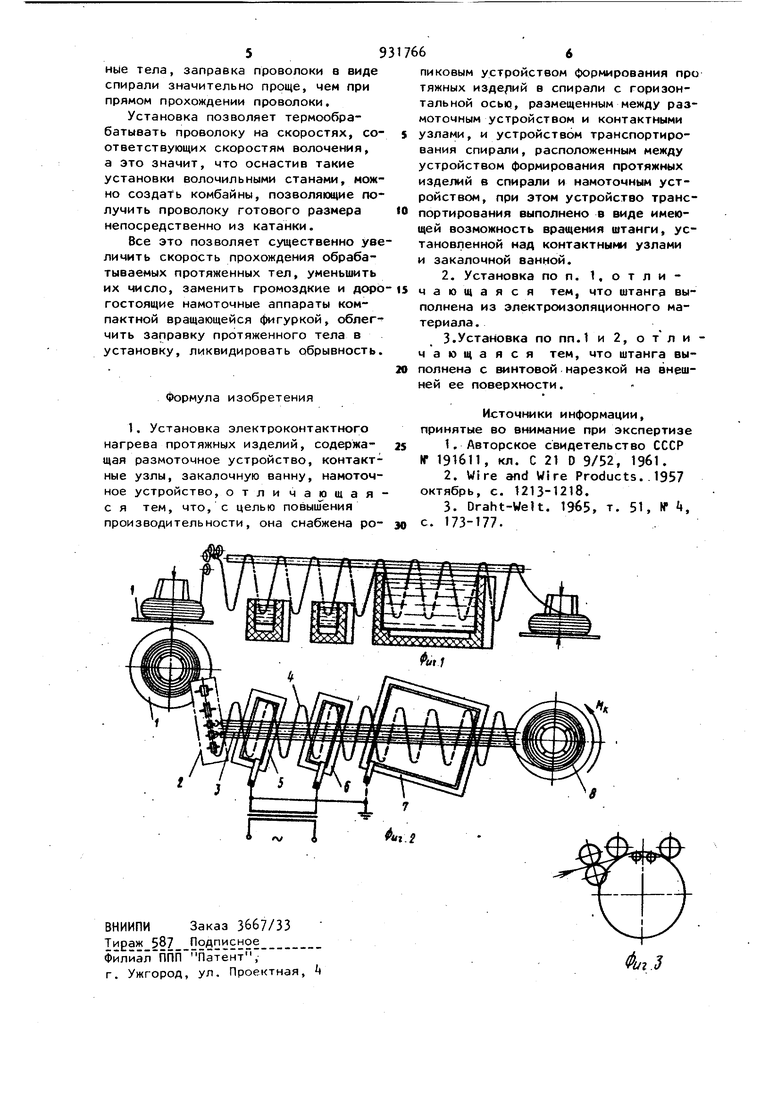

: ,. : ( Изо етение относится к металлургии и может быть использовано для термической обработки пр1баолоки уз кой ленты, например для патентйро вания. Известны установки ацекТроконтакт ного нагрева (ЭКН) для прямого ngo хождения проволоки как в одну так и многониточные. Известна однониточная установка проволоки, состоящая из размоточного устройства, правильно-подающего устройства, уст|эойства электроконтактного нагрева, намоточного аппаратаСО Известна многониточная установка электроконтактногр нагрева проволоки для- термообработки, содержащая намоточное и размоточное устройства, узе электроконтактного нагрева, состоящий из контактных ванн и источника электроэнергии 2. В этих устройствах проволока с размоточного устройства проходит в нитку через узел электроконтактного нагреаа, а также технологи.ческйе узлы и термообработанная noctyneiet на намоточный аппарат Установи имеют ряд недостатков, связанных с прохождением провопоки в нитку. Та к г например, ч:корости тернооОработки п(х волоки немогут превышать tiO-50 м/миН, так как при более высокой скоростн протяженность ycтaнoбkж увели чи Baet ся настоль ко, что они не вписываются в существующие цеха. Сложна заправка проволоки больших,диаметров в контакты. Имеют место перегибы проволоки в контактах, что при повышенной скорости обработки приводит к обрывам нагретых участков проволоки« Имеет .место износ контактных тел (скоб, барабанов, роЛиков и т.п.). В таких установках необходимо применение громоздкого и дорогостоящего (до 500 тыс. руб.) намоточного аппарата. Наиболее близким к предлагаемому ехническим решением является устаг 39 новка электроконтзктного нагрева для патентирования проволоки, содержащая размоточное устройство, контактные узлы, закалочную ванну, намоточное устройство ЗД. В установке узел охлаждения оснащен роликами, с помощью которых проволока несколько раз проходит через этот узел. Такая конструкция позволяет несколько уменьшить протяженность установки, однако существенно усложняет ее обслуживание и практически не обеспечивает повышения производительности. Цель изобретения - повышение производительности, снижение капитальных затрат на строительство установки. Поставленная цель достигается тем что известная установка электроконтактного нагрева протяженных изделий, содержащая размоточное устройство, контактные узлы, закалочную ванную, намоточное устройство, снабжена роликовым устройством формирования протяжных изделий в спирали с горизонталь HOVI осью,размещенным между ра моточным устройством и контактными уз лами , и транспортным устройством, расположенным между устройством формирования протяжных изделий в спирали и намоточным устройством, при этом устройство транспортирования выполнено в виде имеющей возможность горизонтального вращения штанги, установленной над контактными узлами и закалочной ванной.Штанга выполнена из электроизоляционного материала; Кроме того, штанга выполнена с винтовой нарезкой на внешней ее поверхности . На фиг. 1 изображена установка дл патентирования проволоки, продолучый разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 - роликовое устройство формирования протяжных изделий в спи рали. Установка состоит из размоточного устройства 1. устрюйства 2 формирования протяжных изделий в спирали 3, устройства для транспортиров ки спирали 3 через установку, ные узлы 5-7 электроконтактного нагрева и намоточное устройство 8. В установке в качестве закалочной ванны используется контактный узел 7, остальные контактные узлы - ванны с токопроводящей жидкостью. Устройстконтакво k для транспортировки спирали J представляет собой вращающуюся штангу (одну или несколько), ось которой параллельна оси спирали. Штанга выполнена из электроизоляционного материала и имеет на поверхности винтовую нарезку по всей длине для прохождения спирали. Благодаря этому витки спирали надежно отделены друг от друга и не входят в соприкосновение. Это способствует обеспечению постоянства электросопротивления участка протяженного тела, расположенного между контактирующими узлами, и предотвращению искрения в процессе ЭКН. Установка работает следующим образом. Обрабатываемая проволока с размоточного устройства подается в спиралеобразователь, где формируется в спираль. Далее с помощью транспортировочного устройства проволока в виде спирали поступает в узел электроконтактного нагрева. В узле электроконтактногр нагрева проволока нагревается до температуры аустенизации и после изотермической закалки в закалочной ванне, патентированная, поступает на намоточное устройство, представляющее собой вращающуюся фигурку, имеющую общий привод с устройством формирования изделий в спирали, на которую свободно укладываются витки спирали. Колебание скорости вращения фигурки не влияет на скорость прохождения проволоки через технологические узлы установки, а влияет только на габариты формируемого бунта (при увеличении скорости вращения фигурки диаметр бунта уменьшается). Такая установка при небольших габаритах позволяет обрабатывать проволоку на высоких ск«)ростях, так как проволока, сформированная в спираль, имеет обрабатываемый участок во много раз больший, чем при прохождении прямой проволоки. Такая установка в однониточном исполнении может заменить многониточный агрегат и позволяет тем самым упростить работу обслуживающего персонала, проволока проходит через установку без натяжения, благодаря чему исключаются обрывы проволоки в нагретом состоянии. При такой конструкции установки не требуются погружатели и контакт

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка электроконтактного нагрева проволоки | 1981 |

|

SU1082836A1 |

| Агрегат для термообработки изделий | 1980 |

|

SU926044A1 |

| Способ цинкования длинномерных стальных изделий | 1987 |

|

SU1468961A1 |

| Установка электроконтактного нагрева для непрерывной термической обработки протяженных изделий | 1978 |

|

SU1093716A1 |

| Агрегат для патентирования стальной проволоки | 1991 |

|

SU1782245A3 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОТЯЖНЫХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2116360C1 |

| УСТАНОВКА ДЛЯ ОТЖИГА ТВЧ КАЛИБРОВАННОЙ СТАЛИ | 1992 |

|

RU2037537C1 |

| Агрегат для патентирования проволоки | 1978 |

|

SU706456A1 |

| Агрегат электрохимической обработки проволоки | 1986 |

|

SU1461775A1 |

| УСТАНОВКА ДЛЯ ОТЖИГА С ИСПОЛЬЗОВАНИЕМ ИНДУКЦИОННОГО НАГРЕВА СТАЛИ В БУНТАХ | 1997 |

|

RU2133289C1 |

Авторы

Даты

1982-05-30—Публикация

1980-12-09—Подача