Изобретение относится к цветной металлургии, в частности к автоклавной технологии получения медного порошка из сернокислых растворов. Известен способ получения медного порошка в автоклаве с использованием в качестве поверхностно-активной добавки фосфатсодержащих растворимых реагентов 1. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способ получе ния медного порошка в автоклаве при 120-150 С, давлении водорода 20-30 ат в присутствии поверхностно-активного вещества 2. Недостатком известного способаявляется то,что он не позволяет снизить отложения меди на внутренней поверхности автоклава менее % и предусматривает повышенным расход поверхностно-активной добавки, что приводит к удорожанию эксплуатационных расходов производства порошка. а также к загрязнению медного порошка углеродом, снижает его качество. Цель изобретения - повышение производительности оборудования и снижение расхода поверхностно-активного вещества. Поставленная цель достигается тем, что согласно способу получения медного порошка в автоклаве при 120150°С, давлении водорода 20-30 ат в присутствии поверхностно-активного вё1цества, в качестве .поверхностноактивного вещества используют водные растворы полиэлектролитов - отходы производства карбокисльных катионитов, преимущественно КБ- и КБ-12. Кроме того, полимеры в водных растворах полиэлектролитов вводят в количестве 0,001-0,002 г/г меди в исходном растворе. Способ осуществляется следующим образом. Медьсодержащий раствор обрабатывают при избыточном давлении водоро,да . 20-30 дт и повышенной гемпературе (t IZO-IBO C) в присутствии отходов производства карбоксильных катионитов, например КБ-А и КБ-12 в количестве 0,001-0,002 г/г меди. По достижени1 остаточной концентрации меди 2-5 г/л пульпу выгружают из автоклава. Дальнейшая обработка пульпы-порошка (фильтрация, промывка, сушка, измельчение и рассев/ производится известными способами.

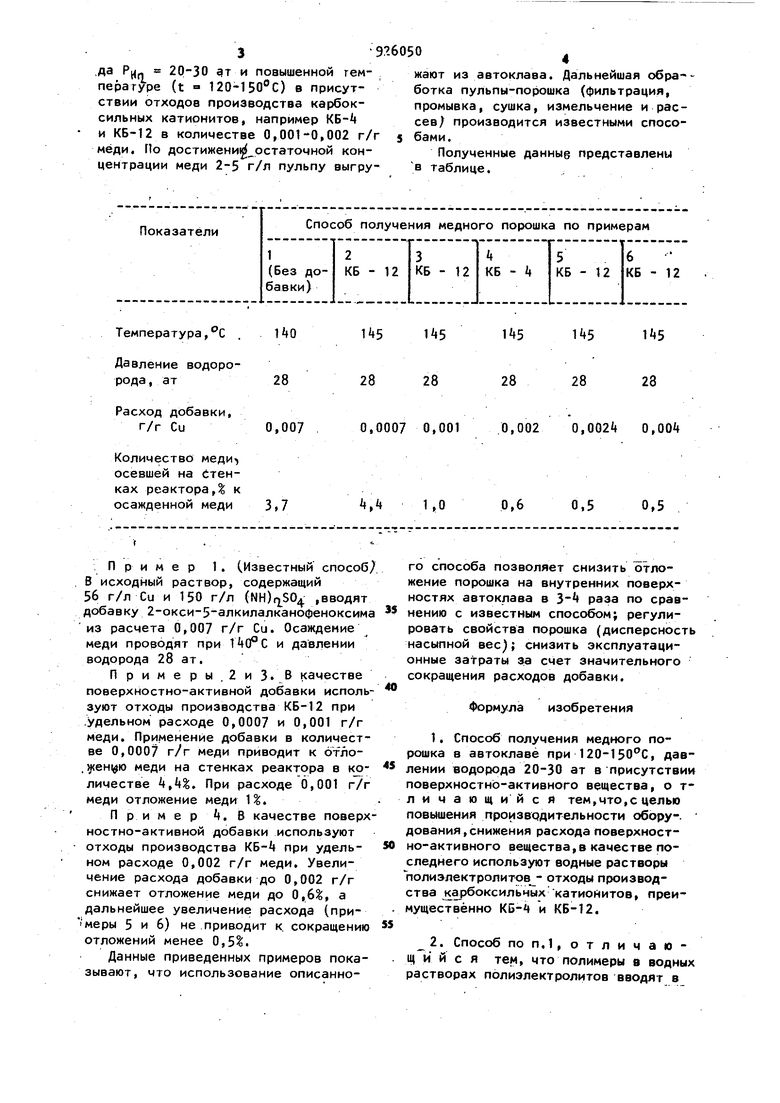

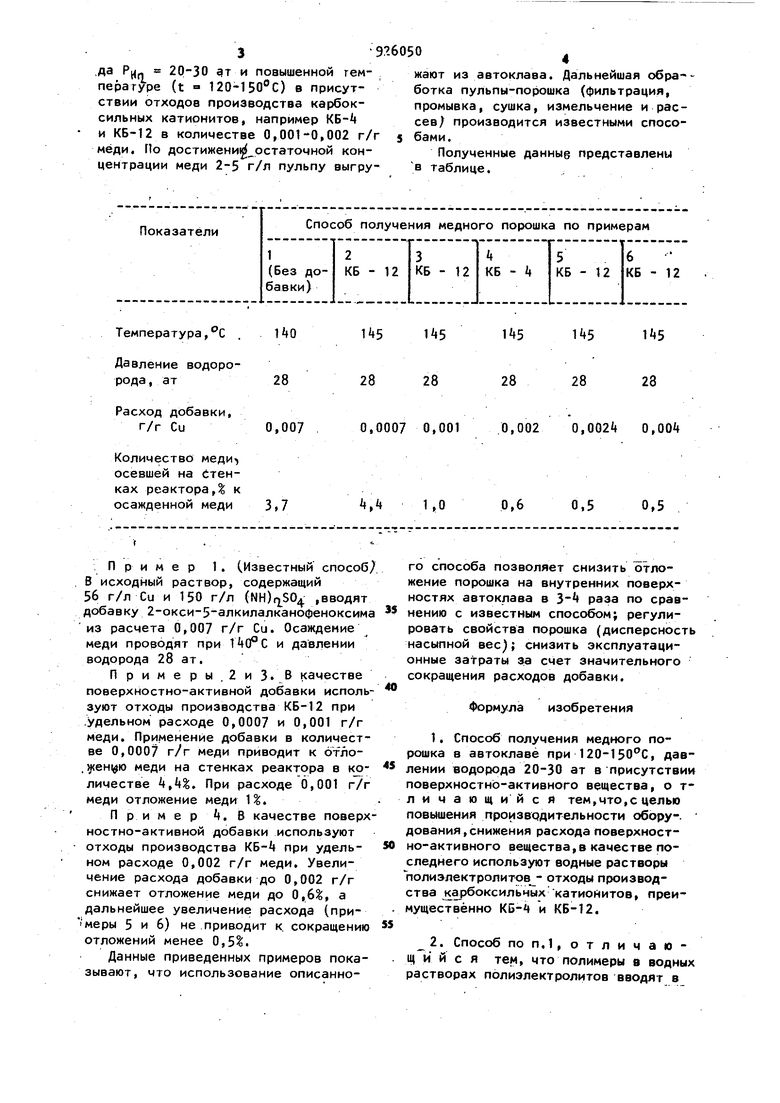

Полученные данные представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения медных порошков | 1975 |

|

SU541585A1 |

| Способ получения медного порошка в автоклаве | 1974 |

|

SU496313A1 |

| Способ получения дигидрата бис(дигидродифосфато)купрата(II) калия и его использование в промышленности | 2019 |

|

RU2703178C1 |

| КАТОДНАЯ МЕДЬ ДЛЯ ПРОИЗВОДСТВА ОТЛИВОК И МЕДНОГО ПРОКАТА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2180019C2 |

| Способ получения высокодисперсного медного порошка | 1980 |

|

SU933769A1 |

| Способ получения медного порошка | 1981 |

|

SU956154A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ ФУРФУРОЛА | 2018 |

|

RU2689417C1 |

| Способ получения никелевого порошка | 1982 |

|

SU1126374A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ПОЛИТЕТРАФТОРЭТИЛЕНА, СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МОДИФИЦИРОВАННОГО ПОЛИТЕТРАФТОРЭТИЛЕНА И СПОСОБ ПОЛУЧЕНИЯ РАСТЯНУТОГО ПОРИСТОГО МАТЕРИАЛА | 2019 |

|

RU2803928C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ПОЛИТЕТРАФТОРЭТИЛЕНА, СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МОДИФИЦИРОВАННОГО ПОЛИТЕТРАФТОРЭТИЛЕНА И СПОСОБ ПОЛУЧЕНИЯ РАСТЯНУТОГО ПОРИСТОГО МАТЕРИАЛА | 2018 |

|

RU2772431C2 |

Температура,с ,

Давление водоророда, ат

Расход добавки,

г/г Си

Количество меди осевшей на Стенках реактора,% к осажденной меди Пример 1. (Известный способ/ В исходный раствор, содержащий 56 г/л Си и 150 г/л (NH)( .вводят добавку 2-окси-5-алкилалканофеноксима из расчета 0,007 г/г Си. Осаждение меди проводят при и давлении водорода 28 ат. Примеры.2иЗ..В качестве поверхностно-активной добавки используют отходы производства КБ-12 при .удельном расходе 0,0007 и 0,001 г/г меди. Применение добавки в количестве 0,0007 г/г меди приводит к отло.уеную меди на стенках реактора в к личестве k,%. При расходе 6,001 г/г меди отложение меди 1%. П р и м е р «. В качестве поверх ностно-активной добавки используют отходы производства КБ-4 при удельном расходе 0,002 г/г меди. Увеличение расхода добавки до 0,002 г/г снижает отложение меди до 0,6%, а дальнейшее увеличение расхода (при меры 5 и 6) не приводит к, сокращению отложений менее 0,5. Данные приведенных примеров показывают, что использование описанно1 5

Н5

5

145

28

28

28

28

0,0007 0,001 .0,002 0,002 0,00

0,6

0,5

i,i 1,0

0,5 ГО способа позволяет снизить отложение порошка на внутренних поверхностях автоклава в З- раза по сравнению с известным способом; регулировать свойства порошка (дисперсность насыпной вес); снизить эксплуатационные затраты за счет значительного сокращения расходов добавки. Формула изобретения 1. Способ получения медного порошка в автоклаве при 120-150С, давлении водорода 20-30 ат в присутствии поверхностно-активного вещества, о тличающийсй тем, что, с целью повышения производительности обору-. дования,снижения расхода поверхностно-активного вещества,в качестве последнего используют водные растворы полиэлектролитов - отходы производства карбоксильных катионитов, преимущественно КБ-4 и КБ-12. 2. Способ поп.1,отличающ и и с я тем, что полимеры в водных растворах полиэлектролитов вводят в

5926050

количестве 0,001-0,002 е/г меди в ис- 1. Авторское свидетельство СССР ходном растворе.N kB8B73, кл. С 22 В 15/12, 1975.

Источники информации,2. Авторское свидетельство СССР

принятые во внимание при экспертизе Н 96313 кл. С 22 В 15/12, 1976.

Авторы

Даты

1982-05-07—Публикация

1980-06-02—Подача