I

Изобретение относится к цветной металлургии, в частности к автоклавной технологии получения медного порошка из сернокислых растворов.

Известен способ автоклавного получения медного порошка из сернокислых растворов{ 1 }.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения высокодисперсного медного порошка, включающий обработку медьсодержаще о раствооа в автоклаве при 120150 С, давлении водорода 28-35 атм в присутствии поверхностно-активного вещества 23.

Недостатком известного способа является крупный зерновой состав полученного порошка.

Целью изобретения является улучшение технологических свойств медного порошка.:

Поставленная цель достигается тем, что согласно способу получения высокодисперсного медного порошка, включающему обработку медьсодержащего раствора в автоклаве при 120-150 С, давлении водорода 28-35 атм в присутствии поверхностно-активного вещества, растворы перед Обработкой разбавляют водой до содержания меди 10-15 г/л.

Оптимальной концентрацией меди в исходном растворе следует считать

10 10-15 г/л. Использование растворов с концентрацией меди более 15 г/л приводит к получению медного порошка с уменьшенным выходом мелких фракций. Использование растворов

15 с концентрацией меди менее 10 г/л будет определяться соображениями экономики.

Пример 1 (известный способ) Исходный раствор содержит 56,0 г/л

20 меди.

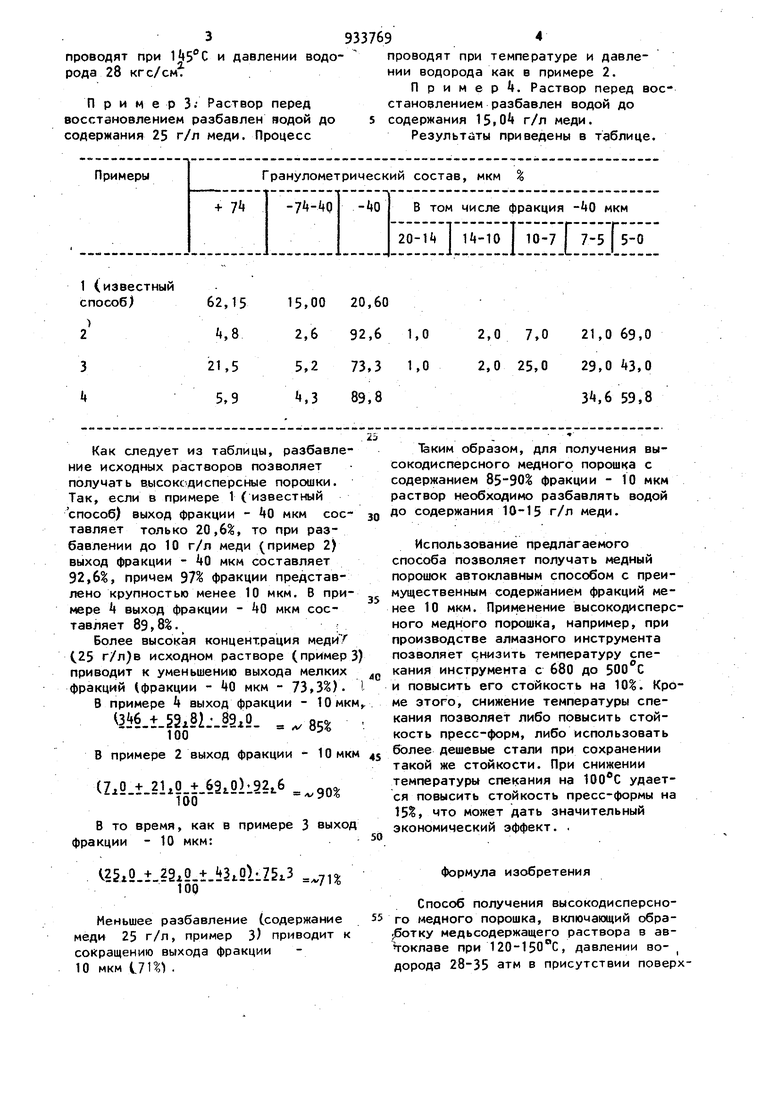

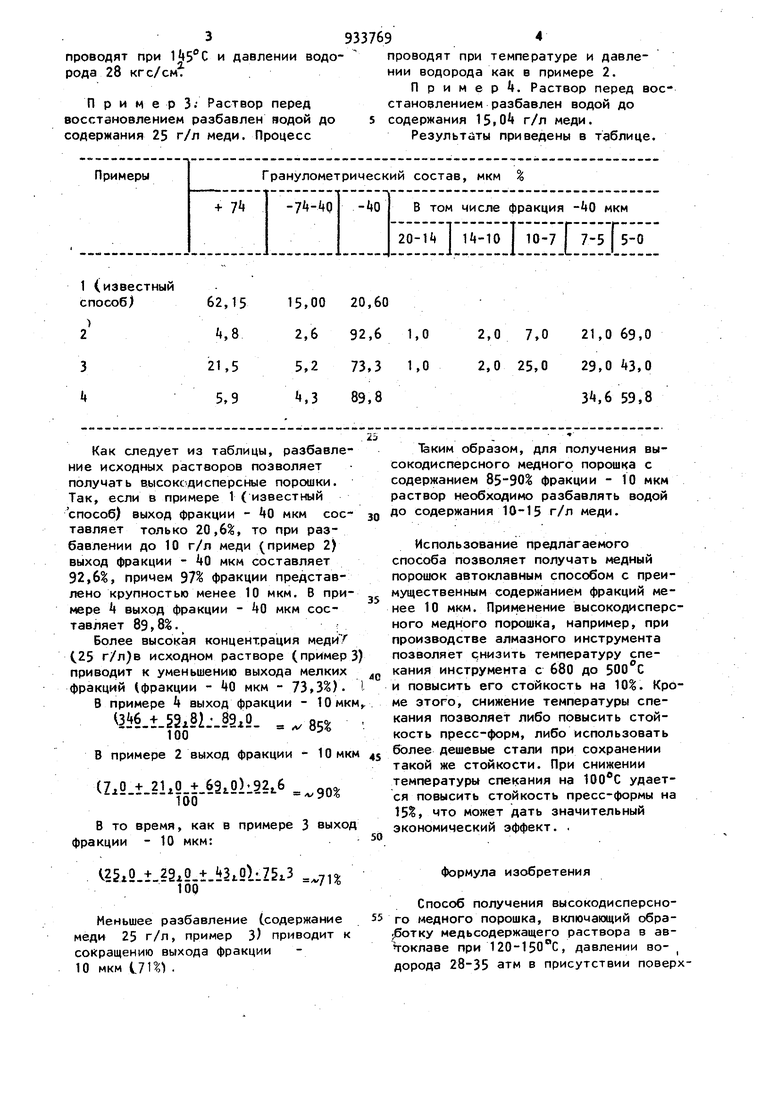

П р и м е р 2. Раствор перед восстановлением разбавлен водой до содержания 10 г/л меди. Процесс проводят при и давлении водо рода 28 кгс/см. П р и м е р 3. Раствор перед восстзновлением разбавлен яодой до содержания 25 г/л меди. Процесс 33769 проводят при температуре и давлении водорода как в примере 2. Пример . Раствор перед восстановлением разбавлен водой до 5 содержания 15|04 г/л меди. Результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения медных порошков | 1975 |

|

SU541585A1 |

| Способ получения медного порошка | 1981 |

|

SU996102A1 |

| Способ получения медного порошка | 1981 |

|

SU956154A1 |

| Способ получения медного порошка | 1986 |

|

SU1316748A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА, ОКСИДОВ МЕДИ И МЕДНОЙ ФОЛЬГИ | 1996 |

|

RU2134311C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА, ОКСИДОВ МЕДИ И МЕДНОЙ ФОЛЬГИ | 1994 |

|

RU2126312C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ДИНАТРИЕВОЙ СОЛИ ИМИНОДИУКСУСНОЙ КИСЛОТЫ | 2011 |

|

RU2452565C1 |

| Способ получения антифрикционного композиционного материала на основе чугуна | 1989 |

|

SU1759934A1 |

| Способ переработки медьсодержащих материалов с выделением концентрата драгоценных металлов | 2020 |

|

RU2745389C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОЙ ПРОВОЛОКИ | 1995 |

|

RU2127332C1 |

1 (известный Как следует из таблицы, разбавление исходных растворов позволяет получать высоксдисперсные порошки. Так, если в примере 1 (известный способ) выход фракции - 0 мкм сос тавляет только 20,6, то при разбавлении до 10 г/л меди (пример 2) выход фракции - kQ мкм составляет 92,61, причем 97 фракции представлено крупностью менее 10 мкм. В примере k выход фракции - 0 мкм составляет 89,8.: Более высокая концентрация медиУ С25 г/л)в исходном растворе (пример приводит к уменьшению выхода мелких фракций (фракции - 4Q мкм - ). В примере k выход фракции - 10 мк 3fj§.t.i2z81j.89,0 85 в примере 2 выход фракции - 10 мк (Z.O.±.21,y.62.0b92, В то время, как в примере 3 выхо фракции - 10 мкм: 25гО..+.):.7§гЗ ., Меньшее разбавление (содержание меди 25 г/л, пример 3) приводит к сокращению выхода фракции 10 мкм . Таким образом, для получения высокодисперсного медного порошка с содержанием 85-901 фракции - 10 мкм раствор необходимо разбавлять водой до содержания 10-15 г/л меди. Использование предлагаемого способа позволяет получать медный порошок автоклавным способом с преимущественным содержанием фракций менее 10 мкм. Применение высокодисперсного медного порошка, например, при производстве алмазного инструмента позволяет унизить температуру спекания инструмента с 680 до 500 С и повысить его стойкость на 10%. Кроме этого, снижение температуры спекания позволяет либо повысить стойкость пресс-форм, либо использовать более дешевые стали при сохранении такой же стойкости. При снижении температуры спекания на удается повысить стойкость пресс-формы на 15 что может дать значительный экономический эффект. . формула изобретения Способ получения высокодисперсного медного порошка, включающий обра;ботку медьсодержащего раствора в авVoклaвe при 120-150°С, давлении водорода 28-35 атм в присутствии поверх5 9337696

ностно-активного вещества, о т л и-Источники информации,

чающийся тем, что, с цельюпринятые во внимание при экспертизе

улучшения технологических свойств1. Авторское свидетельство СССР

медного порошка, растворы перед об-ff 488873, кл. С 22 В 15/12, 197.

работкой разбавляют водой до содер-$ 2. Авторское свидетельство СССР

жания меди 10-15 г/л.№ 9б313, кл. С 22 В 15/12, 1975

Авторы

Даты

1982-06-07—Публикация

1980-07-15—Подача