(54) СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ПОРОШКА В АВТОКЛАВЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения медного порошка | 1980 |

|

SU926050A1 |

| Способ получения медных порошков | 1975 |

|

SU541585A1 |

| Способ получения медного порошка | 1981 |

|

SU956154A1 |

| Способ получения медного порошка | 1986 |

|

SU1316748A1 |

| Способ переработки пирротинового полиметаллического материала | 1986 |

|

SU1381185A1 |

| Способ переработки сульфидного полиметаллического железосодержащего материала | 1983 |

|

SU1186673A1 |

| СПОСОБ КОЛЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2100095C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА, ОКСИДОВ МЕДИ И МЕДНОЙ ФОЛЬГИ | 1996 |

|

RU2134311C1 |

| Способ осаждения сульфидов тяжелых цветных металлов | 1983 |

|

SU1157099A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНО-ЦИНКОВЫХ ПРОМПРОДУКТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2007 |

|

RU2366736C2 |

Т

Изобретение относится к области цвет11ОЙ металлургии, в частности к автоклавной технологии получения медного порошка

Известен способ нолучения медного порошка из сернокислых растворов в авто ;«лаве с использованием акриловой кислоты |йли ее производных.

Известен также способ получения медного пфошка в автоклаве при 12О-15О°С М давлений водорода 28-35 атм в присутствии поверхнос.тно активного вещества, включающий отделение порошка от раствора, его промывку, сушку, защиту от окисления и рассев.

Однако извест1п)е способы имеют, огравиченные возможности в ликвидации отложений порошка на внутренней поверхности актоклава, регулировании его свойств и ускорения процесса.

Цель изобретения - снизить расход поверхностно-активного вешества, сократить отложение меди на внутренней поверхности автоклава и улучшить свойства порошка.

Для этого в предлагаемом способе процесс ведут в присутствии растворов класса оксимов, например, 2-окси-5-алкнла/ьI кано|феноноксимов в керосине, причем 6 , посиедний водяГ в количестве 0,003О,ОО7 г/г меди в исходном растворе.

i Способ осушествляется следугошим образом. В раствор, поступающий на автоклавное осаждение меди, добавка 2-окси0-5-алки/юлканофеноноксима вводится в аи де 7,5% ее раствора в керосине из расче- та концентрации добавки О,1-О,2 r/JI. Керосин необходим для получения раствора добавки, что упрошает ее дозирований,

так как сама добавка не растворима в водной среде. Предельная растворимость добавки в керосине 7,5%; возможно исполЬзование раствора меньшей концентрации,, но оно технологически-не оправдано, тех

0 как увеличивает одновременный объем загрузки.

Медьсодержащий раствор обрабатывают; в автоклаве при избыточном давлении водорода (предпочтительно 28-35 ат), по25

вышенвой температуре (предпочтительно . и механической агитации. г

После снижения остаточной концентра- i ции моди до г/л пульпу порошка вы гружают из автоклава, обезвоживают, а порошок обрабатывают гязвестйЬмй сповО Д-,, бами (сушка, восстанвеление, размол, сев, шихтовка).

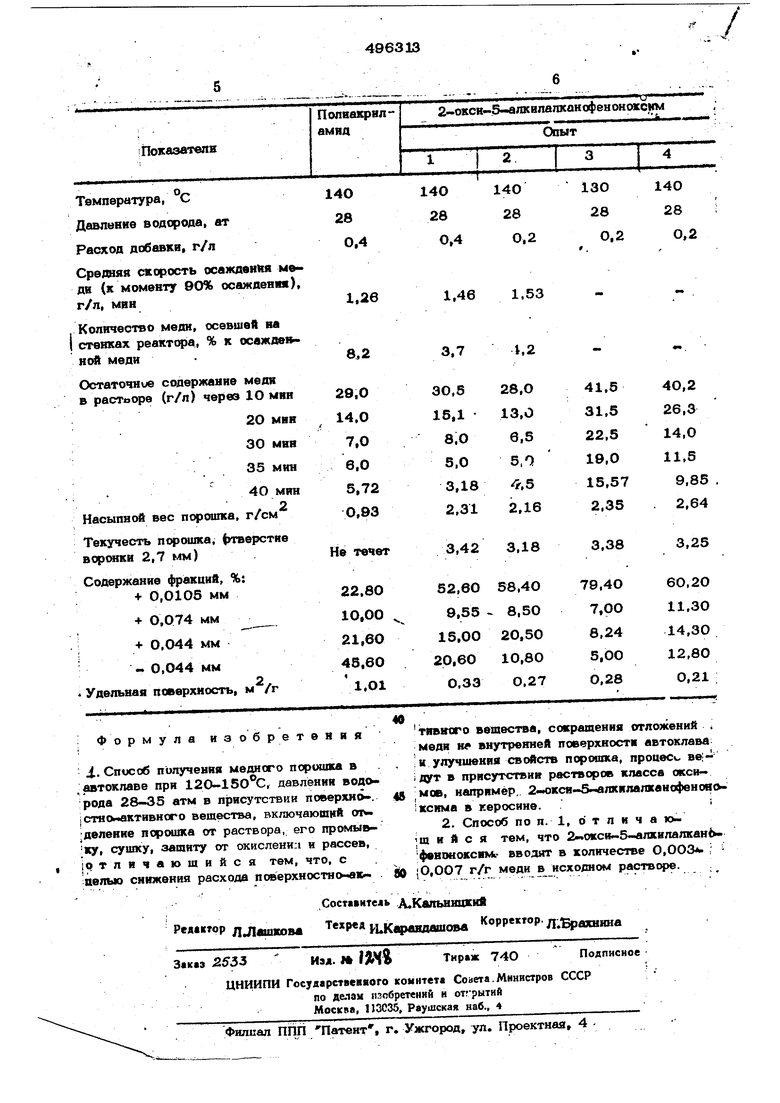

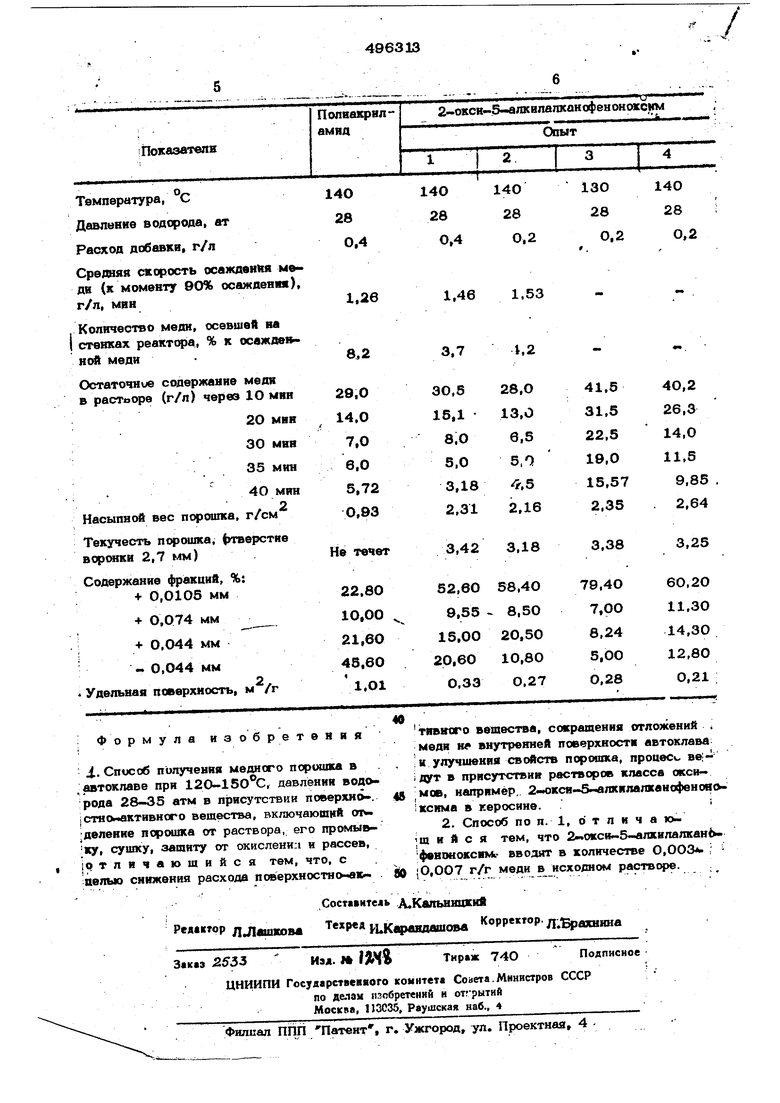

Далее способ иллюстрируется пр1ыера ми (см. таблицу). Во всех шытах используют раствор, сомержаший 56 г/д СЦ, 150 г/л ( .N Н) ;ЙО с рН 2,5Г Для

сравнения приводятся., показатели осажде- ния меди с использованием полиакрилами- да.

Испильзование предлагаемой добавки позволит увеличить скорость осаждения меди на 12% (при условии равного расхода);снизить в 2 раза удельный расход дом бавки; почти в 2 раза снизить отложение порошка на внутренней поверхности; изменить ф(фму частиц порошка, получив их более равноосными с менее развитой поверхностью. В результате резко возрастает насыпной вес порсхшса (почти в 2 раза), текучесть, снижается выход мелких фракций (-0,044 мм) за счет увеличения более крупной фракции и уменьшается, удельная поверхность порошка (почти в 3 раза).

Пример 1.В исходной растьор приводимого выше состава добавляют 0,1 г/л 2-окси-5--алкилалканофеноноксима или .( лс 0,0018 г/г Cv в растворе), после чего раствор обрабатывают 4 О мин при 14О°С и РН 28 ат. Остаточное содерlyaiftie меди в растворе составляет 5,7 г/л, чти эквивалентно средней скорости осаждения в эталонном опыте (с полиакрилами

.дом), т. е.. 1,26 г/л МЕН. Однако, почти ; 27% осажлбнвой меди прочно откладывает р.ся аа стенках реактора и на мешалке, что недопустимо по технологическим соображе

-няям. --

П р 14 е р 2. Состав раствора и условвя опыта аналогичны примеру 1, однако расход окс -5-алкилал санофеноноксима принимают 0,2 г/п или О,О036 г/г меди в растворе. Полученные реэ/льтаты и свойства порошка даны в таблнде (опыт 2). . В сравнение d использованием попиац1иламяда возрастают скорость и полнота осаждениямеди, но особенно крупность порошка, а форма частиц его стала более округлой. Как следствиевозрастают текучесть и иасыпной вес порошка и почти в 4 раза снижается его поверхность.

Примеры Зи4. Условия опыта ; аналогичны примеру 1, но расход предлагаемой добавки принимают 0,4 г/л и 0,6 г/л (соответственно 0,ОО72 г/г медн и;

О,О1О8 г/г меди). 1 езультаты опытов с добавкой 0,4 г/л даны с таблице (опыт 1). Кинетяческие показатели и

свойстьа порошка изменились не су1П«ютвёв | но по сравненпо с результатами примера 2.1 Подобные результаты, как и с добавксА | О,4 г/л, получены в опыте с 0,6 г/л, т. е : несмотря на увеличение расхода добавки в 2 -i . н 3 раза сушественного изменения в свойст- вах порошков не наблюда.ется.,. Э1со по1эволявт; рекомендовать расход предлагаемой добавки в пределах 0,2,4 г/л (или О,ООЗ-О,007 г/г осаждаемой меди).ч

Показатели по осаждению н свЫ1ствам получаемого порошка с добавками полиак- риламида и 2-окси-5-алкилалканофенон кскма приведены в таблице . , - -

496313

Авторы

Даты

1975-12-25—Публикация

1974-07-02—Подача