Готовят сырьевые смеси для получения сульфоалюминатного клинкера. Влажность шлама, приготовленного из указанных компонентов, равна 53%. Высокая влажность шлама обусловлена высокой пластичностью алюмосиликатного компонента. Расход условного топлива при обжиге 281,7 кг/т клинкера.

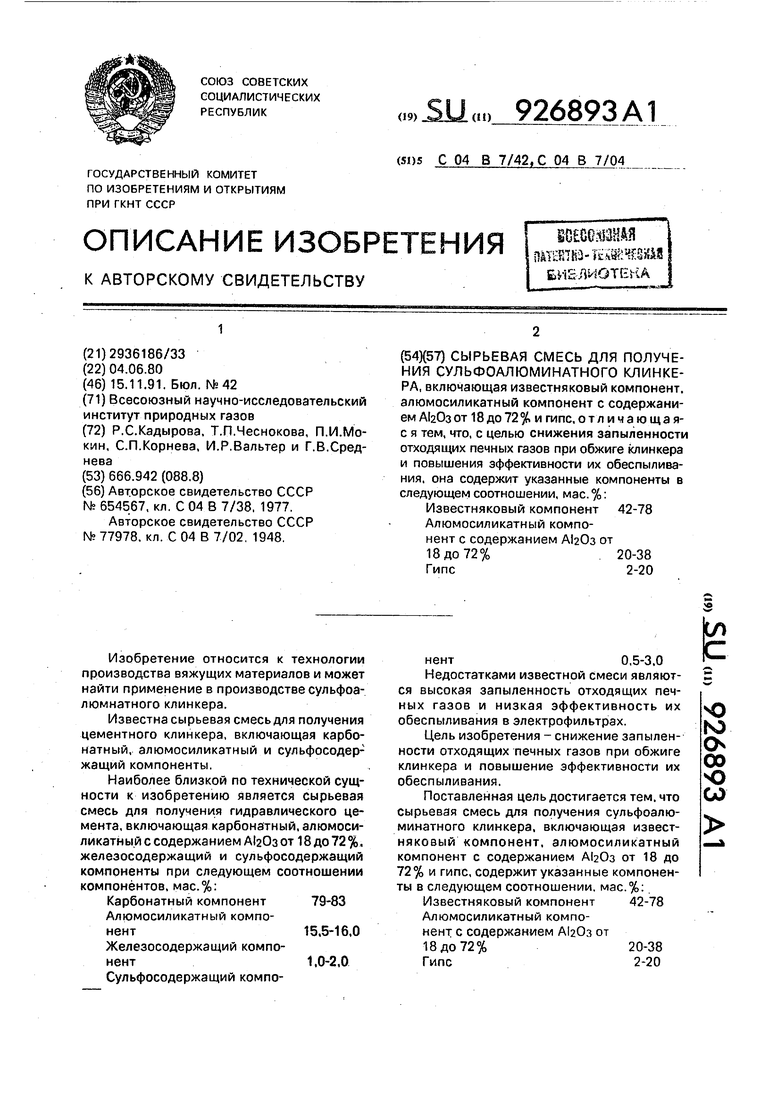

Химический состав исходных сырьевых компонентов представлен в табл. 1.

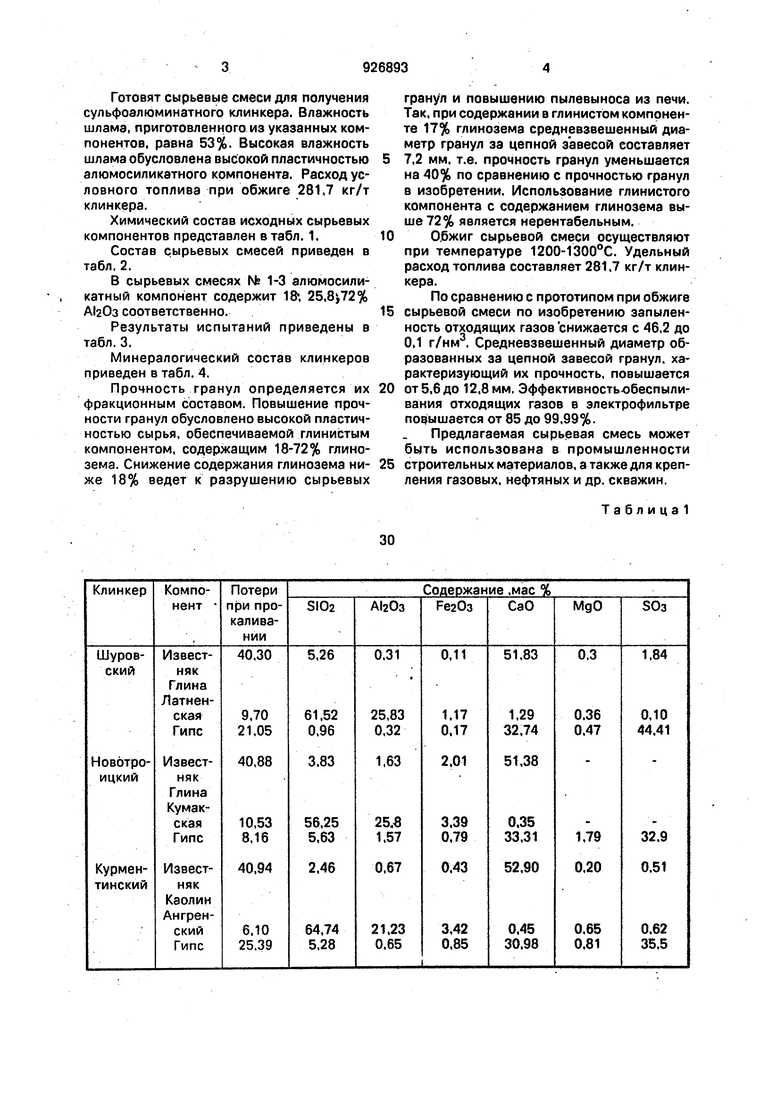

Состав рырьевых смесей приведен в табл, 2.

В сырьевых смесях Мг 1-3 алюмосиликатный компонент содержит 18-, 25,8j72% AlaOa соответственно.

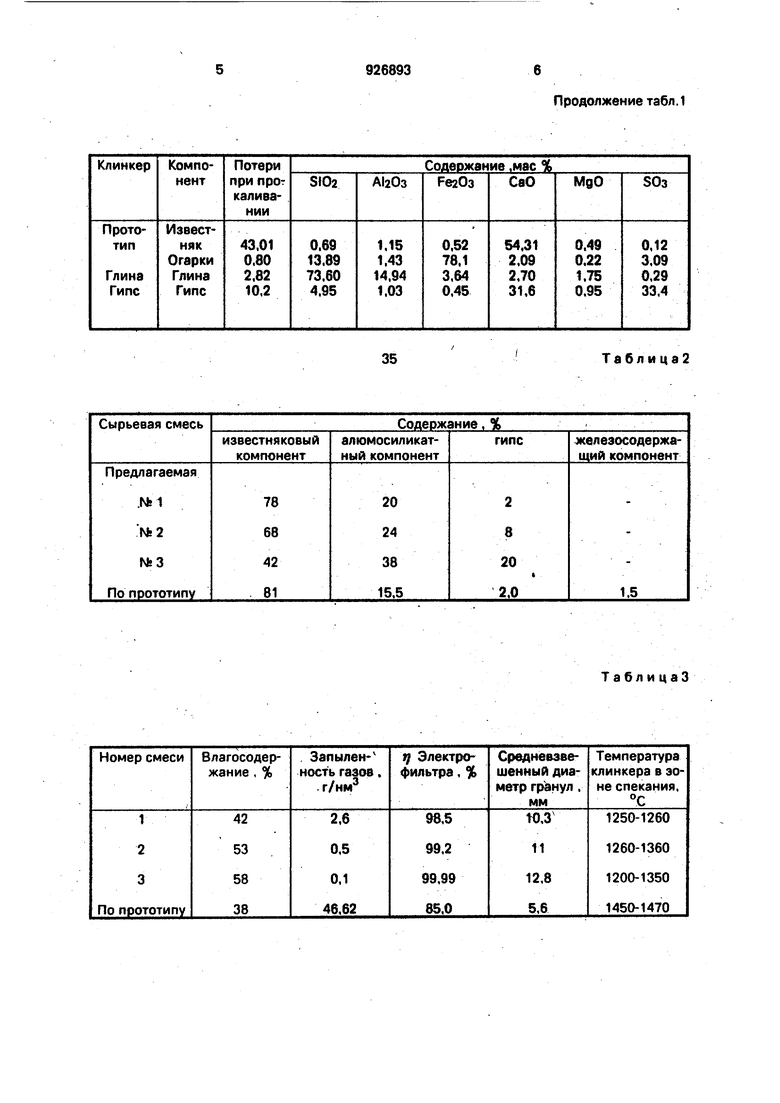

Результаты испытаний приведены в табл.3.

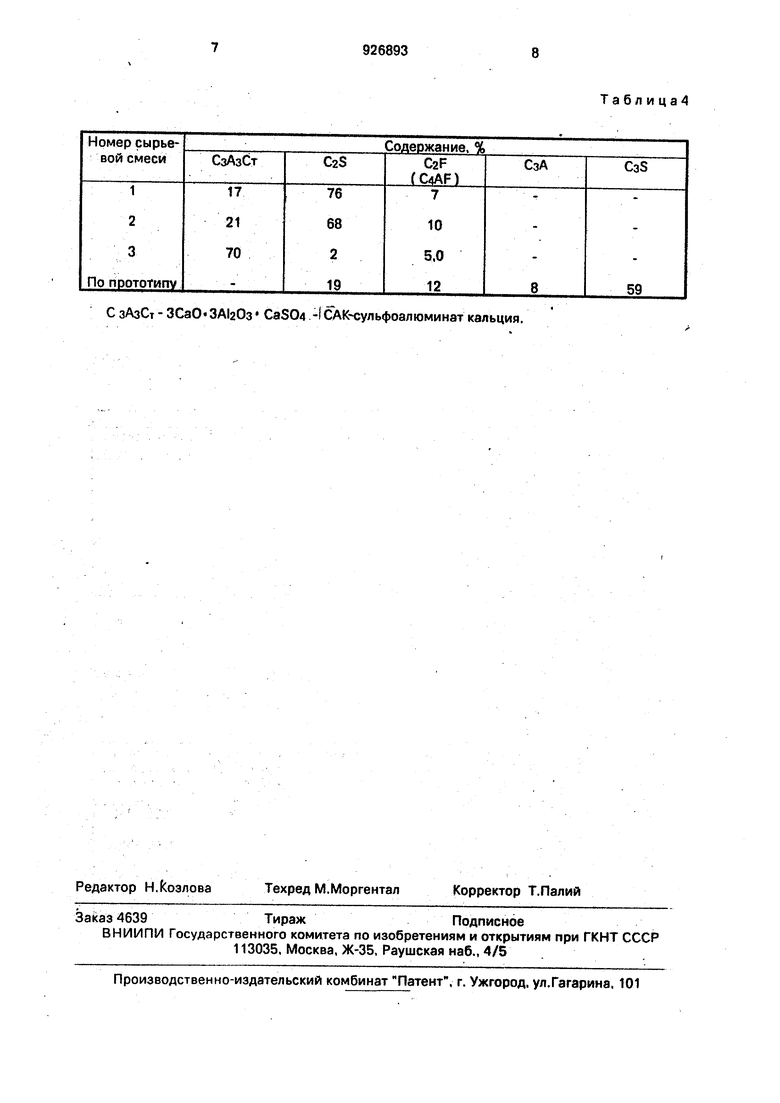

Минералогический состав клинкеров приведен в табл. 4.

Прочность гранул определяется их фракционным составом. Повышение прочности гранул обусловлено высокой пластичностью сырья, обеспечиваемой глинистым компонентом, содержащим 18-72% глинозема. Снижение содержания глинозема ниже 18% ведет к разрушению сырьевых

гранул и повышению пылевыноса из печи. Так, при содержании в глинистом компоненте 17% глинозема средневзвешенный диаметр гранул за цепной завесой составляет

7,2 мм, т.е. прочность гранул уменьшается на 40% по сравнению с прочностью гранул в изобретении. Использование глинистого компонента с содержанием глинозема выше 72% является нерентабельным.

сырьевой смеси осуществляют при температуре 1200-1 . Удельный расход топлива составляет 281,7 кг/т клинкера.

По сравнению с прототипом при обжиге

сырьевой смеси по изобретению запыленность отходящих газов снижается с 46,2 до 0,1 г/нм . Средневзвешенный диаметр образованных за цепной завесой гранул, характеризующий их прочность, повышается

от 5,6 до 12,8 мм. Эффективностьобеспыливания отходящих газов в злектрофильтре повышается от 85 до 99,99%.

Предлагаемая сырьевая смесь может быть использована в промышленности

строительных материалов, а также для крепления газовых, нефтяных и др. скважин.

Таблица

Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения сульфоалюминатного клинкера | 1982 |

|

SU1055073A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА МАРОК ПЦ500Д0 И ПЦ400Д20 | 2004 |

|

RU2270812C2 |

| Способ получения цементного клинкера во вращающейся печи | 1982 |

|

SU1039913A1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО СОЕДИНЕНИЯ КАЛЬЦИЯ | 1998 |

|

RU2120914C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ПЫЛЕПОДАВЛЕНИЕМ ПРИ ЕГО ОБЖИГЕ И ЦЕМЕНТ НА ОСНОВЕ ЭТОГО КЛИНКЕРА | 2003 |

|

RU2237628C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2031877C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2022 |

|

RU2783930C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2022 |

|

RU2783929C1 |

Т а б л и ц а 2

ТаблицаЗ

С зАзСт - ЗСаО-ЗА120з CaSOn -(САК-сульфоалюминат кальция.

Табл и ца4

| Добавка в сырьевой цементный шлам | 1977 |

|

SU654567A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения гидравлического цемента | 1948 |

|

SU77978A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Изобретение относится к технологии производства вяжущих материалов и может найти применение в производстве сульфоалюмнатного клинкера | |||

| Известна сырьевая смесь для получения цементного клинкера, включающая карбонатный, алюмосиликатный и сульфосодержащий компоненты | |||

| Наиболее близкой по технической сущности к изобретению является сырьевая смесь для получения гидравлического цемента, включающая карбонатный, алюмосиликатный с содержанием А120з от 18 до 72%, железосодержащий и сульфосодержащий компоненты при следующем соотношении компонентов, мас.%: Карбонатный компонент79-83 Алюмосиликатный компонент15.5-16,0 Железосодержащий компонент1.0-2,0 Сульфосодержащий компо | |||

Авторы

Даты

1991-11-15—Публикация

1980-06-04—Подача