Изобретение относится к обработке металлов давлением, в частности к получению полых деталей закрытой объемной штамповкой, изотермической штамповкой.

Известен «Способ штамповки полых изделий с наружным фланцем» по А.С. SU №1669630, МПК8 В21К 21/08, опубл. 15.08.91, бюл. №30, в котором используется устройство для комбинированного выдавливания заготовки, содержащее неподвижную и подвижную матрицы, которые при смыкании в процессе штамповки образуют полость штампа, включающую фланцевую полость. В устройстве предварительно поперечным выдавливанием набирают металл во фланец с постоянным увеличением его толщины и одновременно деформируют центральную часть заготовки, а затем производят окончательное формообразование фланца изделия закрытой осадкой с одновременным обратным выдавливанием центральной полости изделия.

Недостатком данного устройства является то, что в процессе формоизменения заготовки комбинированным выдавливанием внутри полости изделия образуется перемычка, которую необходимо удалять на последующих операциях. В результате этого увеличивается трудоемкость и отход металла.

Известно устройство по патенту RU №2660472, МПК8 В21К 21/00; B21J 13/02, опубл. 06.07.2018, бюл. №19 «Способ выдавливания деталей типа стакан и устройство для его осуществления», принятый за прототип, которое для выдавливания детали типа стакан содержит нижнюю плиту, на которой закреплен корпус и контрпуансон, смонтированную в корпусе с возможностью перемещения матрицу, выполненную со ступенчатой полостью, и установленные с возможностью перемещения верхнюю плиту с пуансоном и подпружиненную траверсу с упором, имеющим возможность контакта с матрицей, при этом ступенчатая полость матрицы выполнена расширяющейся в направлении пуансона, причем устройство снабжено матрицедержателем с основанием, расположенным в корпусе под матрицей на пружинах, и второй матрицей, установленной на основании в матрицедержателе с возможностью бокового перемещения и фиксации в рабочем положении и подпружиненной относительно корпуса, при этом корпус выполнен с окном для перемещения второй матрицы, размер поперечного сечения ступенчатой полости матрицы со стороны пуансона превышает размер поперечного сечения со стороны контрпуансона в 1,2÷2 раза, а расстояние от меньшего поперечного сечения ступенчатой полости матрицы до рабочего торца пуансона в момент соприкосновения упора с матрицей равно (0,5÷2) от диаметра цилиндрической заготовки.

Недостатком устройства является то, что в нем нельзя получать полые детали с фланцем на наружной поверхности.

Задачей предлагаемого изобретения является расширение технологических возможностей при получении полых изделий с наружным фланцем, уменьшение отхода металла и снижение трудоемкости.

Для решения поставленной задачи предлагается устройство для штамповки полых деталей с наружным фланцем содержащее установленную на стойках подпружиненную траверсу с упором, верхнюю плиту с пуансонодержателем и пуансоном, нижнюю плиту, пуансонодержатель, контрпуансон, для одновременного деформирования двух заготовок выдвижную матрицу и матрицу, выполненную со ступенчатой полостью с коническим участком расширяющемся в направлении пуансона, вторую матрицу с возможностью бокового перемещения и фиксации в рабочем положении, при этом размер поперечного сечения ступенчатой полости матрицы со стороны пуансона превышает размер поперечного сечения со стороны контрпуансона в 1,2÷2 раза, а расстояние от меньшего поперечного сечения ступенчатой полости матрицы до рабочего торца пуансона в момент соприкосновения матриц равно (0,5÷2) от диаметра цилиндрической заготовки, в котором на нижней плите запрессованы направляющие колонки с упорами, на которых установлена подпружиненная промежуточная плита с возможностью перемещения до упоров, с закрепленными на ней соосно выдвижной матрицей и матрицей со ступенчатой полостью и конусным участком, при чем на направляющих колонках установлены специальные винты с подпружиненной траверсой, на которой имеется верхняя матрица с рабочей полостью ориентированной в направлении матриц, расположенных на промежуточной плите, кроме того при изотермической штамповке в устройстве отдельно на промежуточной плите и траверсе установлены теплоизолирующие прокладки, теплоизолирующие кожухи и нагревательные элементы.

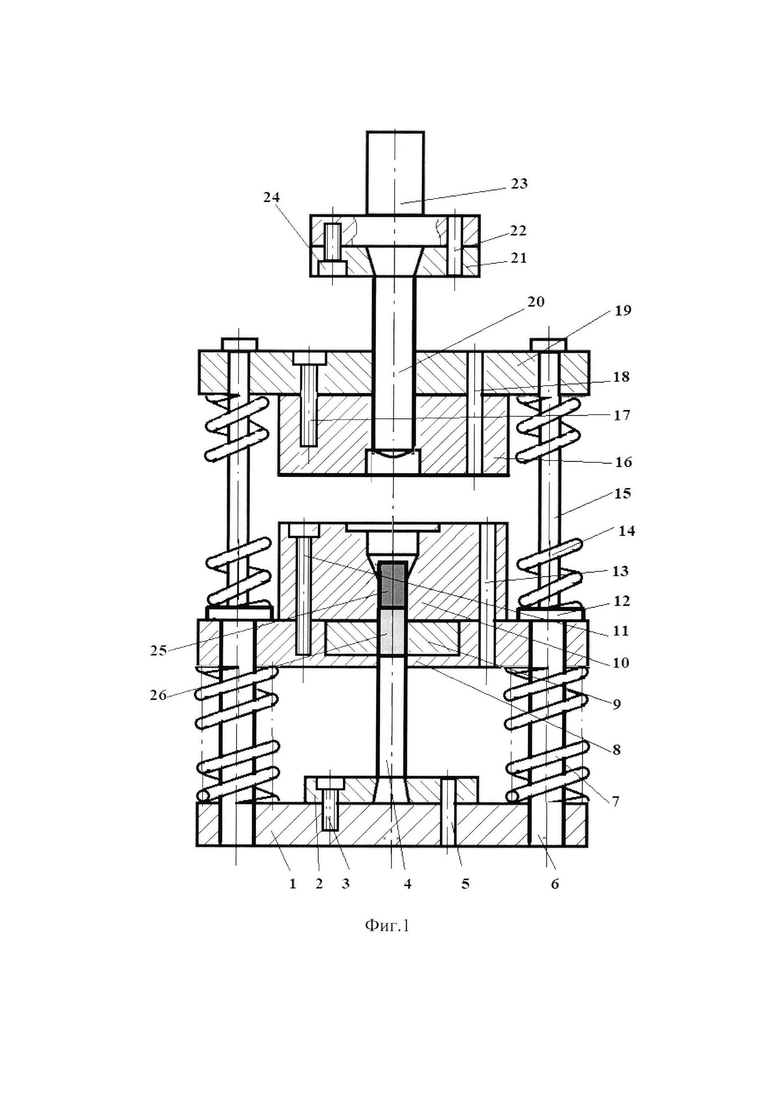

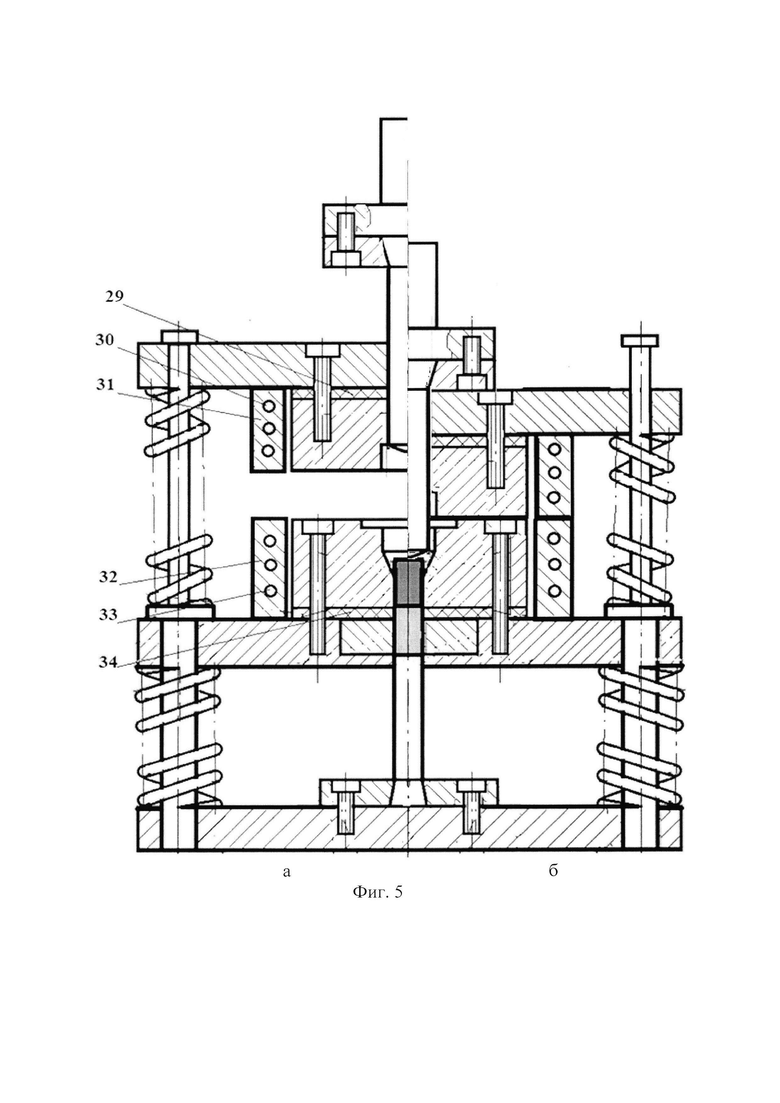

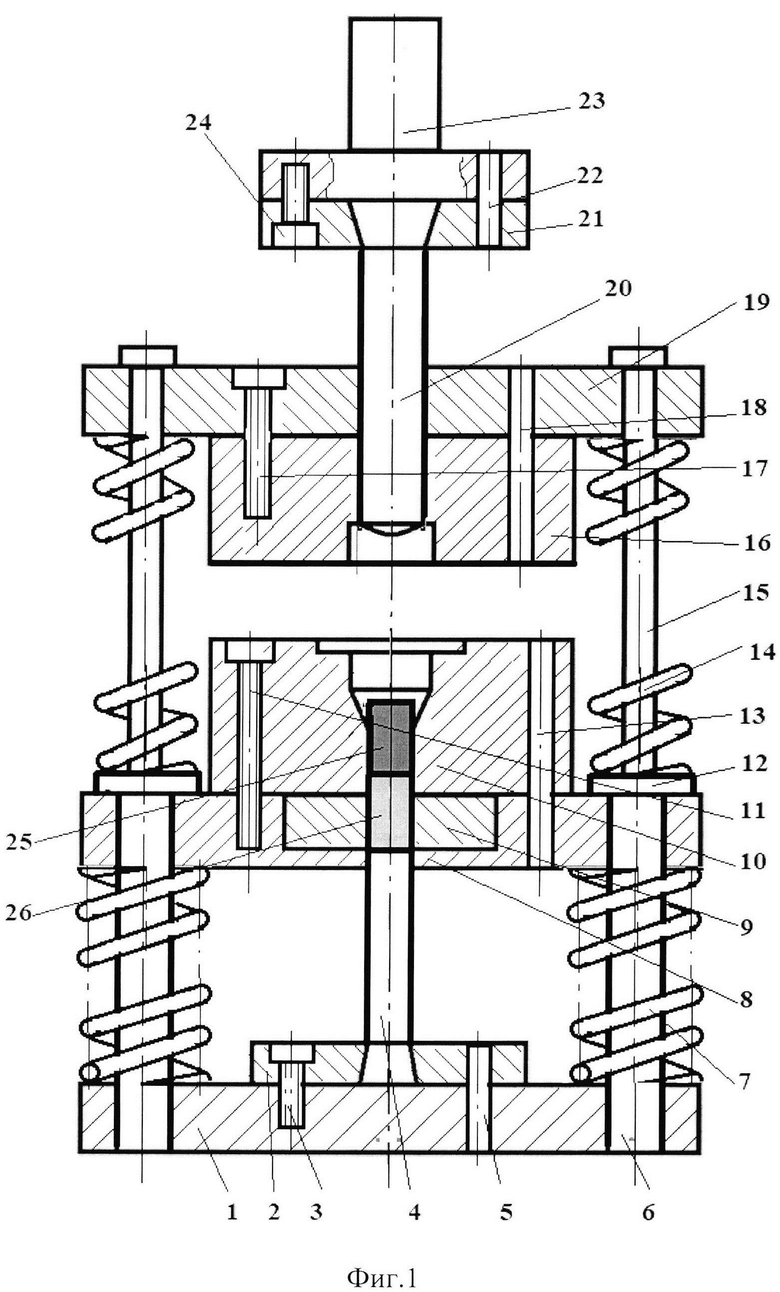

На фиг. 1 приведено устройство в исходном положении (фиг. 1);

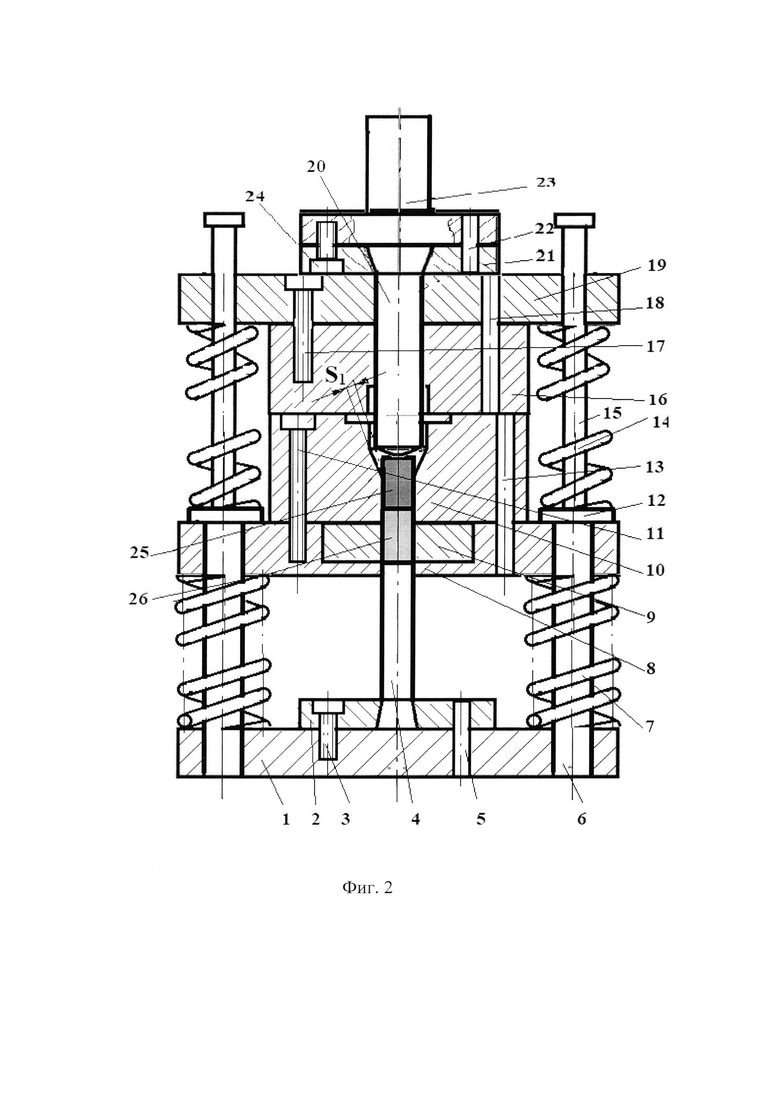

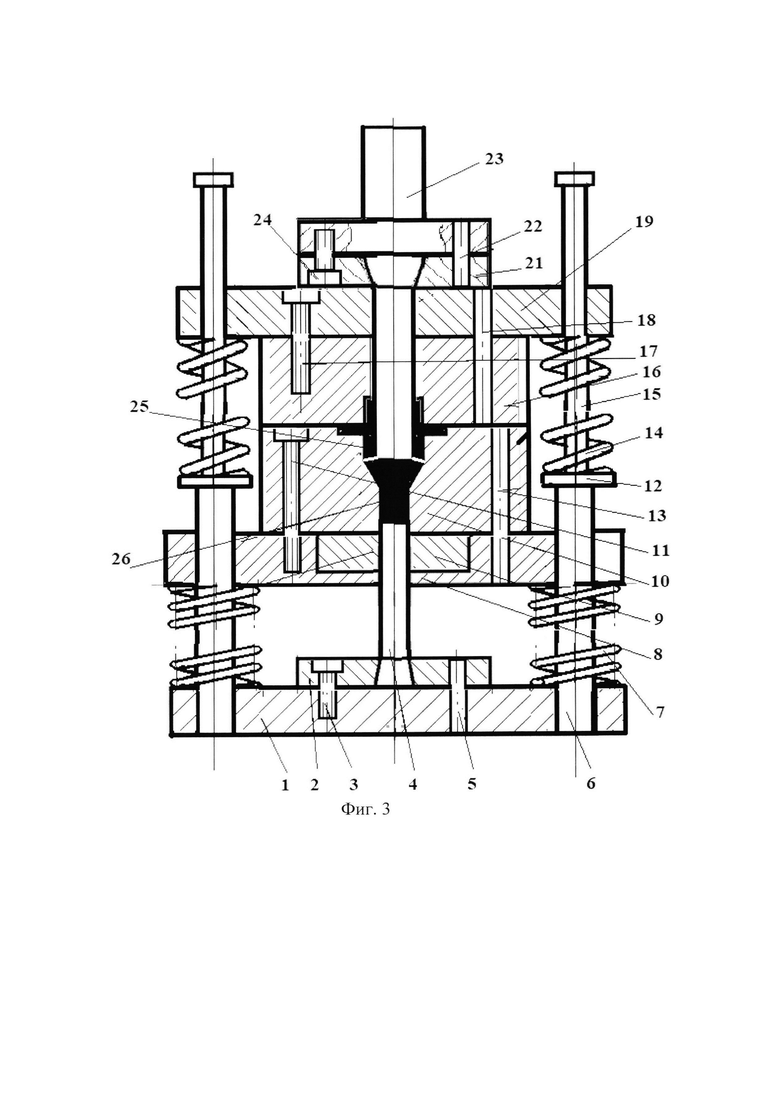

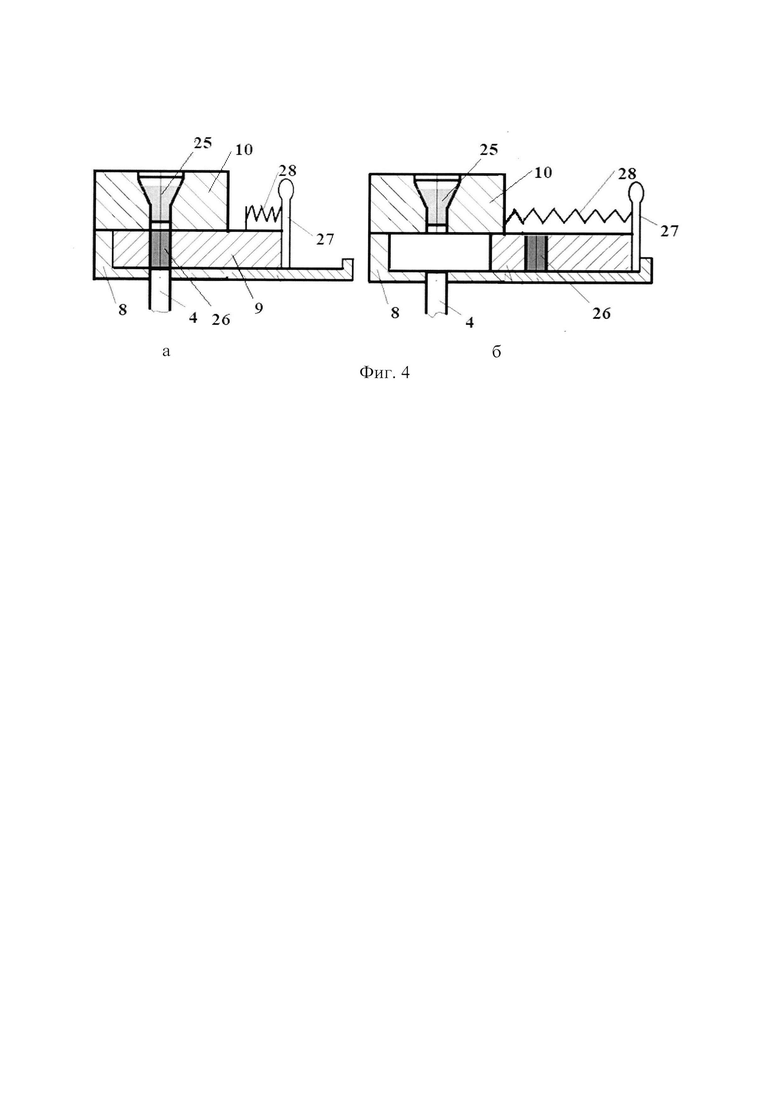

На фиг. 2 - устройство в момент образования замкнутой рабочей полости; На фиг. 3 - устройство в момент закрытой осадки и радиального выдавливания при получении наружного фланца; На фиг. 4 приведена схема перемещения выдвижной матрицы устройства; На фиг. 5 приведено устройство для изотермической штамповки в исходном положении (фиг. 5, а) и в момент начала формоизменения заготовок (фиг. 5, б).

Устройство для осуществления способа выдавливания деталей типа стакан состоит из (фиг. 1) нижней плиты 1, на которой закреплен винтами 3 и штифтами 5 пуансонодержатель 2, контрпуансон 4. На нижней поите 1 запрессованы направляющие колонки 6, на которых установлены пружины 7 и промежуточная плита 8, на которой базируется выдвижная матрица 9, а также матрица 10, закрепленная винтами 11 и штифтами 13. На направляющих колонках 6 расположены упоры 12, а также специальные винты 15, с пружинами 14. Специальные винты 15 являются направляющими, по которым перемещается траверса 19. На траверсе 19 винтами 17 и штифтами 18 закреплена верхняя матрица 16. На хвостовике 23 закреплен винтами 24 и штифтами 22 пуансонодержатель 21 с пуансоном 20. Для перемещения выдвижной матрицы 9 (фиг. 4) используется ручка 27, соединенная с матрицей 10 пружиной 28. В выдвижной матрице 9 находится заготовка 26, а в матрице 10 заготовка 25. Для изотермической штамповки в устройстве (фиг. 5) установлены теплоизолирующая прокладка 29 для теплоизоляции верхней матрицы 16 и траверсы 19. На траверсе 19 в теплоизолирующем кожухе 31 помещены нагревательные элементы 30. На промежуточной плите 8 закреплен теплоизолирующий кожух 32 и нагревательные элементы 33. Между промежуточной плитой 8 и матрицей 10 расположена теплоизолирующая прокладка 34.

Устройство работает следующим образом. В исходном положении (фиг. 1) пуансон 20 с пуансонодержателем 21 находятся в верхнем положении, при этом траверса 19 и верхняя матрица 16 под действием упругих элементов 14 также находится в верхнем положении, контактируя с головками специальных винтов 15. Между верхней матрицей 16 и матрицей 10 имеется зазор, который позволяет загрузить в полость матрицы 10 две цилиндрические заготовки 25 и 26. При этом промежуточная плита 8, на которой расположена матрица 10 под действием упругих элементов 7 контактирует с упорами 12 направляющих колонок 6. При рабочем ходе пуансон 20 с пуансонодержателем 21, соприкасается с траверсой 19, перемещает вниз верхнюю матрицу 16 до соприкосновения с матрицей 10 (фиг. 2). В этот момент пуансон 20 занимает требуемое положение в полости матрицы 10, с образованием зазора Si, который не будет изменяться при дальнейшем рабочем ходе. Перемещают промежуточную плиту 8 вниз. Заготовки 25 и 26 под действием контрпуансона 4 перемещают относительно полости матрицы 10. Далее, при контакте пуансона 20 с заготовкой 25 производят ее осадку, открытую прошивку и после заполнения полости матрицы 10 металлом, обратное выдавливание с получением полуфабриката с толщиной стенки S1 (фиг. 3). Причем это формоизменение происходит под воздействием на заготовку 25 материала заготовки 26, которая находится в контакте с контрпуансоном 4. Совместное пластическое формоизменение одновременно двух заготовок 25 и 26 (фиг. 3) позволяет устранить существенный рост удельных давлений на инструмент на заключительном этапе деформирования с получением детали типа втулка со сквозной полостью. При дальнейшем перемещении верхнего инструмента заготовка 26 воздействует на заготовку 25 и осуществляет закрытую осадку заготовки 25, а также радиальное выдавливание металла с формированием фланца на наружной поверхности. После формоизменения одновременно двух заготовок 25 и 26 при обратном ходе ползуна пресса, деталь 25 опирается в поверхность верхней матрицы 16, снимается с пуансона 20 и удаляется из устройства. В полости матрицы 10 остается полуфабрикат заготовки 25. Промежуточная плита 8 под действием упругих элементов 7 занимает верхнее исходное положение (фиг. 1), при этом в полости матрицы 10 будет находиться полуфабрикат продеформированной заготовки 26, тогда как полость выдвижной матрицы 9 будет свободна от заготовки. С использованием ручки 27 выдвижную матрицу 9 перемещают (фиг. 4, б) в крайнее положение. В полость выдвижной матрицы 9 укладывают новую заготовку 26 и под действием пружины 28, матрицу 9 устанавливают в рабочее положение (фиг. 4, а). Далее при рабочем ходе ползуна пресса происходит одновременно формоизменение двух заготовок и т.д.

При изотермической штамповке (фиг. 5, а) устройство работает следующим образом. В полость матрицы 10 и выдвижной матрицы 9 укладывают две заготовки 25 и 26. Причем для предотвращения явления налипания или сваривания заготовки в зависимости от вида материала фосфатируют, цианируют и т.д. Включают пресс и производят перемещение пуансона 20 с пуансонодержателем 21, который воздействуя на траверсу 19, опускает ее вместе с верхней матрицей 16 до соприкосновения с матрицей 10. Рабочий ход прекращают в положении приведенном на (фиг. 5, б). При этом теплоизолирующие кожухи 31 и 32 образуют замкнутую полость. Включают нагревательные элементы, которыми могут быть, например, индукторы и производят нагрев до требуемой температуры. После нагрева включают пресс и осуществляют изотермическую штамповку заготовок 25 и 26, аналогично описанному выше без образования перемычки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| Штамп для объемной штамповки деталей | 1986 |

|

SU1449223A1 |

| Штамп для вытяжки полых деталей с переменной толщиной стенки по высоте | 2019 |

|

RU2705829C1 |

| Штамп для вытяжки с утонением | 2019 |

|

RU2705830C1 |

| Устройство для изготовления деталей типа стакана с фланцем | 1987 |

|

SU1581456A1 |

| Штамп для объемной штамповки полых изделий выдавливанием со сквозной прошивкой | 1985 |

|

SU1389925A1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333067C1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ РЕБРИСТЫХ ПАНЕЛЕЙ | 2012 |

|

RU2523158C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при получении штамповкой полых деталей с наружным фланцем. Устройство содержит подпружиненную траверсу, верхнюю плиту с пуансонодержателем и пуансоном, нижнюю плиту с пуансонодержателем и контрпуансоном и подпружиненную промежуточную плиту. Промежуточная плита установлена на направляющих колонках с упорами, запрессованных в нижнюю плиту. На промежуточной плите соосно закреплены выдвижная матрица и матрица со ступенчатой полостью и конусным участком. На направляющих колонках установлены винты, на которых расположена подпружиненная траверса с закрепленной на ней верхней матрицей. Верхняя матрица имеет рабочую полость, ориентированную в направлении матриц, расположенных на промежуточной плите. В результате обеспечивается снижение отхода металла при получении деталей с наружным фланцем. 1 з.п. ф-лы, 5 ил.

1. Устройство для штамповки полых деталей с наружным фланцем, содержащее подпружиненную траверсу, верхнюю плиту с пуансонодержателем и пуансоном, нижнюю плиту с пуансонодержателем и контрпуансоном, и выполненные с возможностью одновременного деформирования двух цилиндрических заготовок верхнюю матрицу, матрицу со ступенчатой полостью, имеющей конический участок, расширяющийся в направлении пуансона, и выдвижную матрицу, выполненную с возможностью бокового перемещения и фиксации в рабочем положении, при этом размер поперечного сечения ступенчатой полости матрицы со стороны пуансона превышает размер поперечного сечения со стороны контрпуансона в 1,2÷2 раза, а расстояние от меньшего поперечного сечения ступенчатой полости матрицы до рабочего торца пуансона в момент соприкосновения матриц равно 0,5÷2 диаметра цилиндрической заготовки, отличающееся тем, что оно снабжено запрессованными в нижнюю плиту направляющими колонками с упорами и подпружиненной промежуточной плитой, установленной на направляющих колонках с возможностью перемещения до упоров, при этом выдвижная матрица и матрица со ступенчатой полостью и конусным участком соосно закреплены на упомянутой промежуточной плите, на направляющих колонках установлены винты, на которых расположена подпружиненная траверса, а верхняя матрица выполнена с рабочей полостью, ориентированной в направлении матриц, расположенных на промежуточной плите, и закреплена на подпружиненной траверсе.

2. Устройство по п. 1, отличающееся тем, что для осуществления изотермической штамповки оно снабжено теплоизолирующими прокладками, теплоизолирующими кожухами и нагревательными элементами, отдельно установленными на подпружиненной траверсе и промежуточной плите.

| Способ получения полых изделий с фланцем | 1979 |

|

SU874255A1 |

| Штамп для изготовления полых деталей с фланцем | 1979 |

|

SU889257A1 |

| 0 |

|

SU164760A1 | |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ФЛАНЦА СО ВТУЛКОЙ | 2003 |

|

RU2245211C2 |

| US 5088311 A1, 18.02.1992 | |||

| DE 112014004712 T5, 21.07.2016. | |||

Авторы

Даты

2020-05-19—Публикация

2019-10-14—Подача