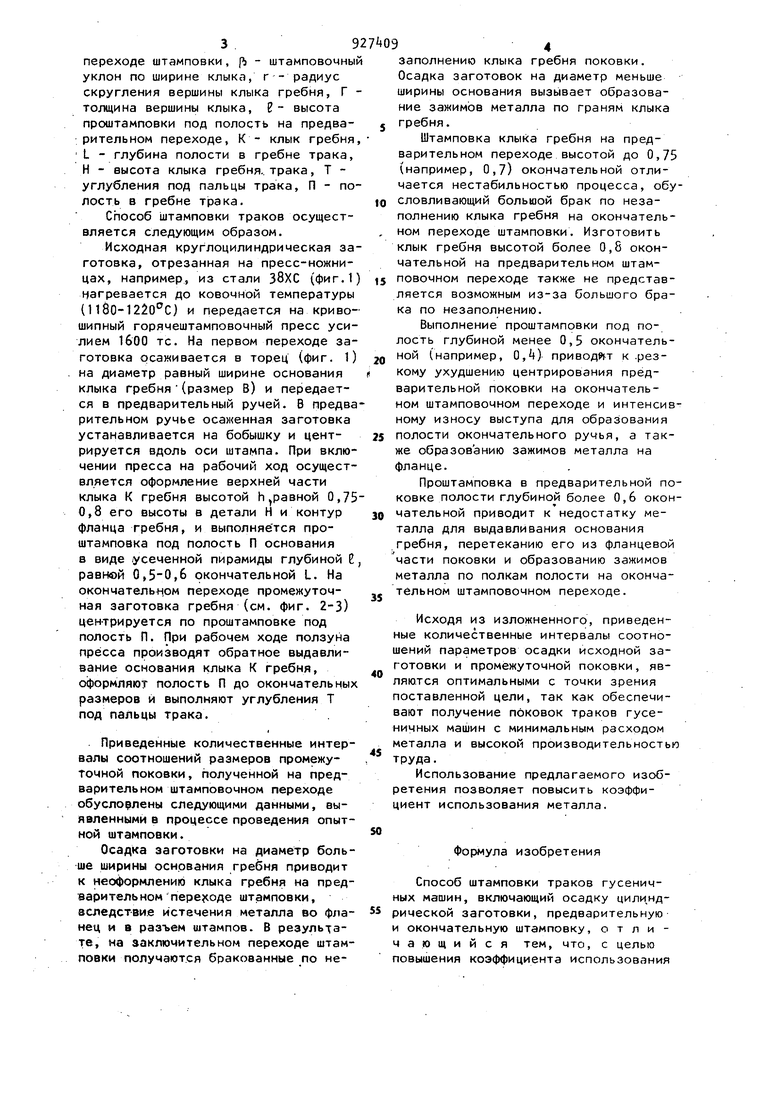

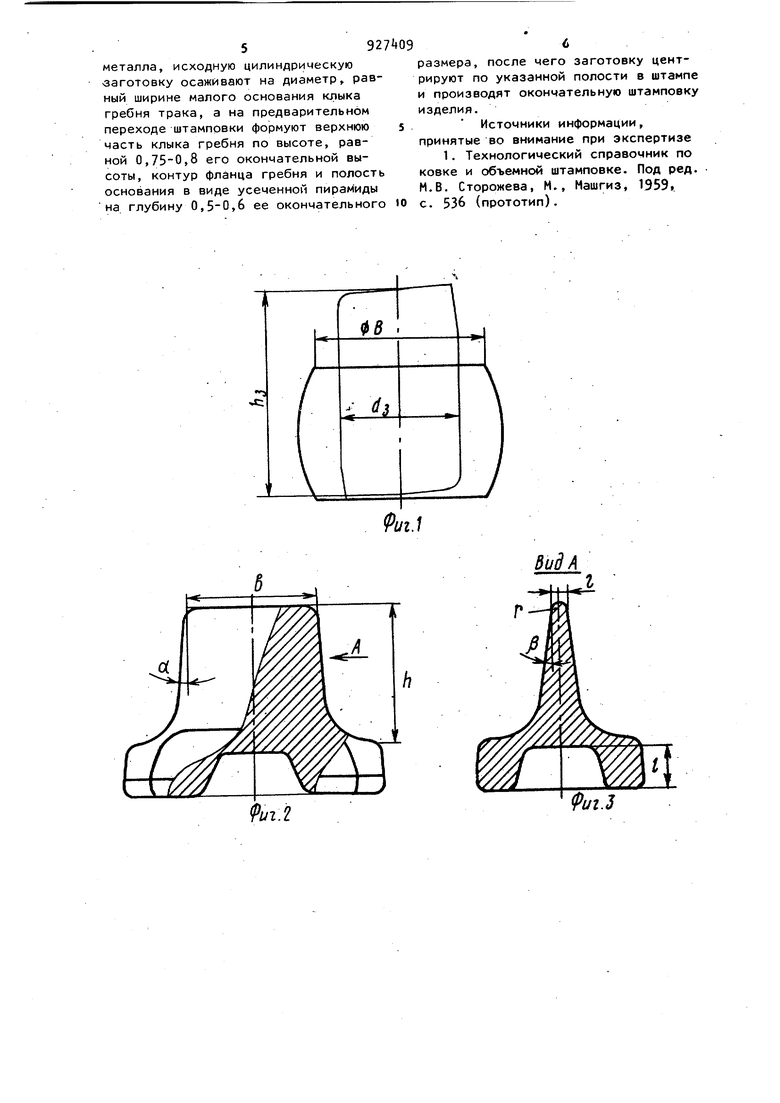

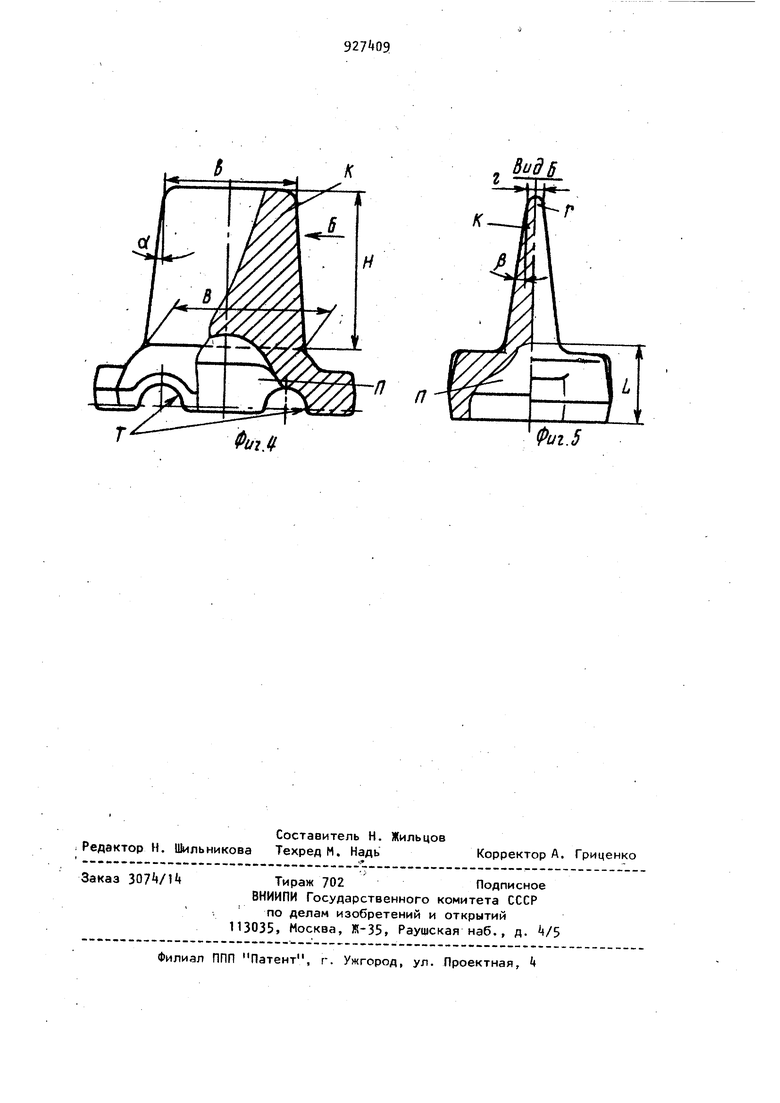

Изобретение относится к обработке металлов давлением, а именно к способам изготовления элементов гусеничного хода машин. Известен способ штамповки траков гусеничные; машин включающий осадку цилиндрической заготовки, предварительную и окончательную штамповку р} Использование известного способа штамповки для изготовления поковок гребней траков из износостойких сталей вызывает большие потери металлаЦель изобретения,- повышение коэффициента использования металла. , Эта., цель достигается тем, что в способе штамповки траков гусеничных машин, включающем осадку цилиндрической заготовки, предварительную и окон чательную штамповку, исходную цилиндрическую заготовку осаживают на диаметр, равный ширине малого основания клыка гребня трака, а на предварительном переходе штамповки формуют верхнюю часть клыка гребня по высоте завной 0,,8 его окончательной высоты, контур фланца гребня и полость основания в виде усеченной пирамиды на глубину 0,,6 ее окончательного размера, после чего заготовку центрируют по указанной полости в штампе и производят окончательную штамповку изделия. На фиг. 1 изображеныисходная и осаженная заготовки; на фиг. 2 - промежуточная поковка после предварительной штамповки; на фиг. 3 вид Л на фиг. 2; на фиг. - окончательная поковка трака; на фиг. 5 вид Б на фиг. А. На фиг. 1-5 обозначены: d-j и h соответственно диаметр и высота ис- . ходной заготовки; В - диаметр осаженной заготовки, равный ширине основания клыка у фланца; b - ширина клыка в верхней части, h - высота клыка гребня промежуточной поковки; cL уклон по боковой поверхности клыка на предварительном и окончательном переходе штамповки, fb - штамповочный уклон по ширине клыка, i- радиус округления вершины клыка гребня, Г толщина вершины клыка, Е- высота проштамповки под полость на предварительном переходе, К - клык гребня L - глубина полости в гребне трака, Н - высота клыка гребня., трака, Т углубления под пальцы трака, П - полость в гребне трака. Способ штамповки траков осуществляется следующим образом. Исходная круглоцилиндрическая за готовка, отрезанная на пресс-ножницах, например, из стали 38ХС (фиг.1 нагревается до ковочной температуры (1180-1220С) и передается на кривошипный горячештамповочный пресс усилием 1600 тс. На первом переходе заготовка осаживается в торец (фиг. 1) на диаметр равный ширине основания клыка гребня (размер В) и передается в предварительный ручей. В предва рительном ручье осаженная заготовка устанавливается на бобышку и центрируется вдоль оси штампа. При включении пресса на рабочий ход осуществляется оформление верхней части клыка К гребня высотой Неравной 0,75 0,8 его высоты в детали Н и контур фланца гребня, и выполняется проштамповка под полость П основания в виде усеченной пирамиды глубиной Е равней 0,,6 окончательной L. На окончательном переходе промежуточная заготовка гребня (см. фиг. 2-3) центрируется по проштамповке под полость П. При рабочем ходе ползуна пресса производят обратное выдавливание основания клыка К гребня, оформляют полость П до окончательных размеров и выполняют углубления Т под пальцы трака. Приведенные количественные интервалы соотношении размеров промежуточной поковки, полученной на предварительном штамповочном переходе обусловлены следующими данными, выявленными в процессе проведения опытной штамповки. Осадка заготовки на диаметр больше ширины основания гребня приводит к неоформлению клыка гребня на предварительном штамповки, вследствие истечения металла во фланец и в разъем штампов. В результате, на заключительном переходе штамповки получаются бракованные по незаполненио клыка гребня поковки. Осадка заготовок на диаметр меньше ширины основания вызывает образование зажимов металла по граням клыка гребня. Штамповка клыка гребня на предварительном переходе высотой до 0,75 (например, 0,7) окончательной отличается нестабильностью процесса, обусловливающий большой брак по незаполнению клыка гребня на окончательном переходе штамповки. Изготовить клык гребня высотой более 0,8 окончательной на предварительном штамповочном переходе также не представляется возможным из-за большого брака по незаполнению. Выполнение проштамповки под полость глубиной менее 0,5 окончательной (например, 0,4) приводй т к .резкому ухудшению центрирования предварительной поковки на окончательном штамповочном переходе и интенсивному износу выступа для образования полости окончательного ручья, а также образованию зажимов металла на фланце. Проштамповка в предварительной поковке полости глубиной более 0,6 окончательной приводит к недостатку металла для выдавливания основания гребня, перетеканию его из фланцевой части поковки и образованию зажимов металла по полкам полости на окончательном штамповочном переходе. Исходя из изложненного, приведенные количественные интервалы соотношений параметров осадки исходной заготовки и промежуточной поковки, являются оптимальными с точки зрения поставленной цели, так как обеспечивают получение поковок траков гусеничных машин с минимальным расходом металла и высокой производительностью труда. Использование предлагаемого изобретения позволяет повысить коэффициент использования металла. Формула изобретения Способ штамповки траков гусеничных машин, включающий осадку цили,ндрической заготовки, предварительную и окончательную штамповку, отличающийся тем, что, с целью повышения коэффициента использования 532 металла, исходную цилиндрическую заготовку осаживают на диаметр равный ширине малого основания клыка гребня трака, а на предварительном переходе штамповки формуют верхнюю часть клыка гребня по высоте, равной 0,,8 его окончательной высоты, контур фланца гребня и полость основания в виде усеченной пирамиды на глубину 0,5-0,6 ее окончательного размера, после чего заготовку центрируют по указанной полости в штампе и производят окончательную штамповку изделия. Источники информации, принятые во внимание при экспертизе 1. Технологический справочник по ковке и объемной штамповке. Под ред. М.В. Сторожева, М., Машгиз, 1959, с. 536 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поковок типа звена трака гусеничной машины | 1982 |

|

SU1060293A1 |

| Способ объемной штамповки поковок типа крышек | 1980 |

|

SU902977A1 |

| Способ изготовления кольцевых поковок | 1985 |

|

SU1328055A1 |

| Штамп для объемной штамповки поковок с отростком и фланцем | 1982 |

|

SU1139555A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2000 |

|

RU2169632C1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2756213C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ВЫДАВЛИВАНИЕМ | 2001 |

|

RU2205722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

дидА

дидб

Фиг.5

Авторы

Даты

1982-05-15—Публикация

1980-09-25—Подача