(54) СПОСОБ НАГРЕВА В ТЛЕЮЩЕМ РАЗРЯДЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стыковой сварки оплавлением полых элементов с изделием | 1988 |

|

SU1637973A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛИ | 1994 |

|

RU2096493C1 |

| МАЛОГАБАРИТНОЕ МАГНЕТРОННОЕ РАСПЫЛИТЕЛЬНОЕ УСТРОЙСТВО | 2008 |

|

RU2390580C1 |

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЙ В ТЛЕЮЩЕМ РАЗРЯДЕ | 1994 |

|

RU2095462C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛЕЙ В ТЛЕЮЩЕМ РАЗРЯДЕ НА РАЗЛИЧНУЮ ГЛУБИНУ АЗОТИРОВАННОГО СЛОЯ | 2015 |

|

RU2611248C2 |

| ПЛАЗМОТРОН С ЖИДКИМ ЭЛЕКТРОЛИТНЫМ КАТОДОМ | 2005 |

|

RU2286033C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2562185C1 |

| Способ термической обработки контакт-деталей герконов | 1989 |

|

SU1690011A1 |

| Устройство напуска и откачки рабочего газа | 1983 |

|

SU1113228A1 |

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЙ В ТЛЕЮЩЕМ РАЗРЯДЕ С ЭФФЕКТОМ ПОЛОГО КАТОДА | 2004 |

|

RU2276201C1 |

I

Изобретение относится к технологии нагрева деталей при их соединении и может быть использовано при пайке или сварке в тлеющем разряде изделий, изнготовляемых из нескольких различных по форме и массе заготовок, например магнитострикционш к. преобразователей.

Известны способы нагрева в тлеющем разряде, использующие контурные аноды при сварке или переплаве метал- лов Tl.

Однако они применимы для относительно, простых изделий, когда составные элементы не существенно отличаются по массе.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ нагрева в тлеющем- разряде при соединении массивных .деталей с тонкостенными, при котором анод располагают неподвижно и параллельно поверхности контакта детален 2.

Недостатком способа является низкая производительность из-за длительности нагрева,что обусловлено необходимостью работы на минимальных скоростях назтрева во избежание перегрева тонколистовых элементов.

Цель изобретения - повышение производительности процесса путем сокращения времени нагрева.

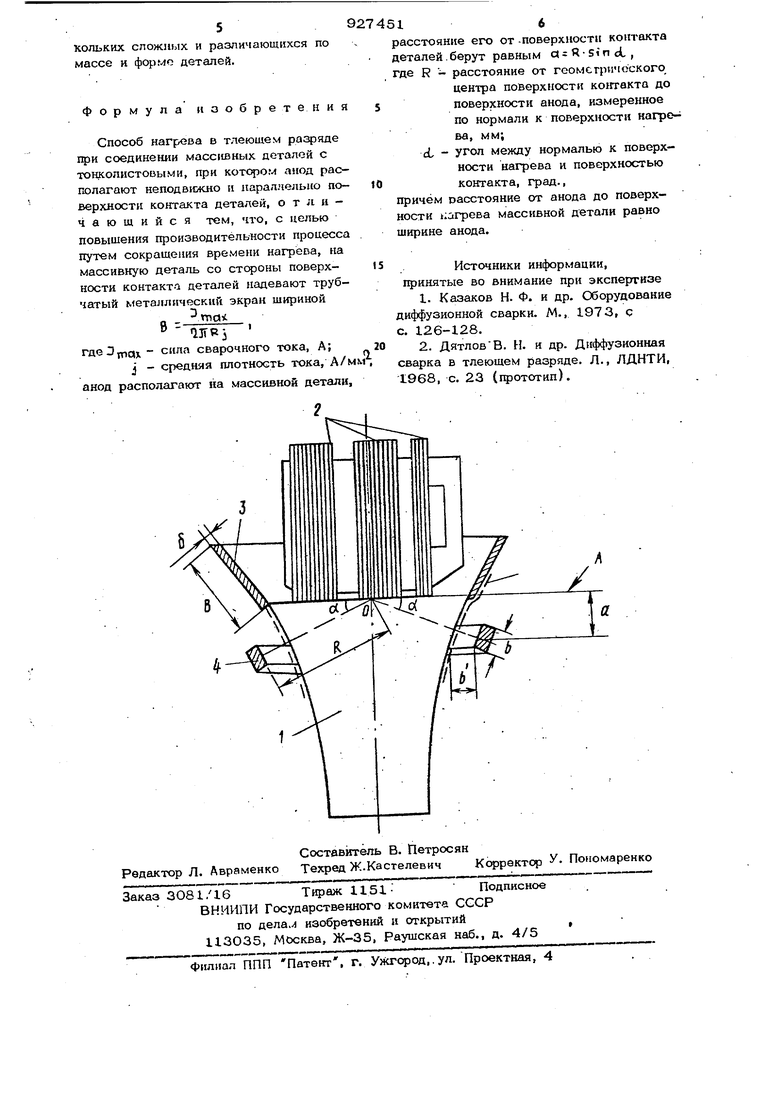

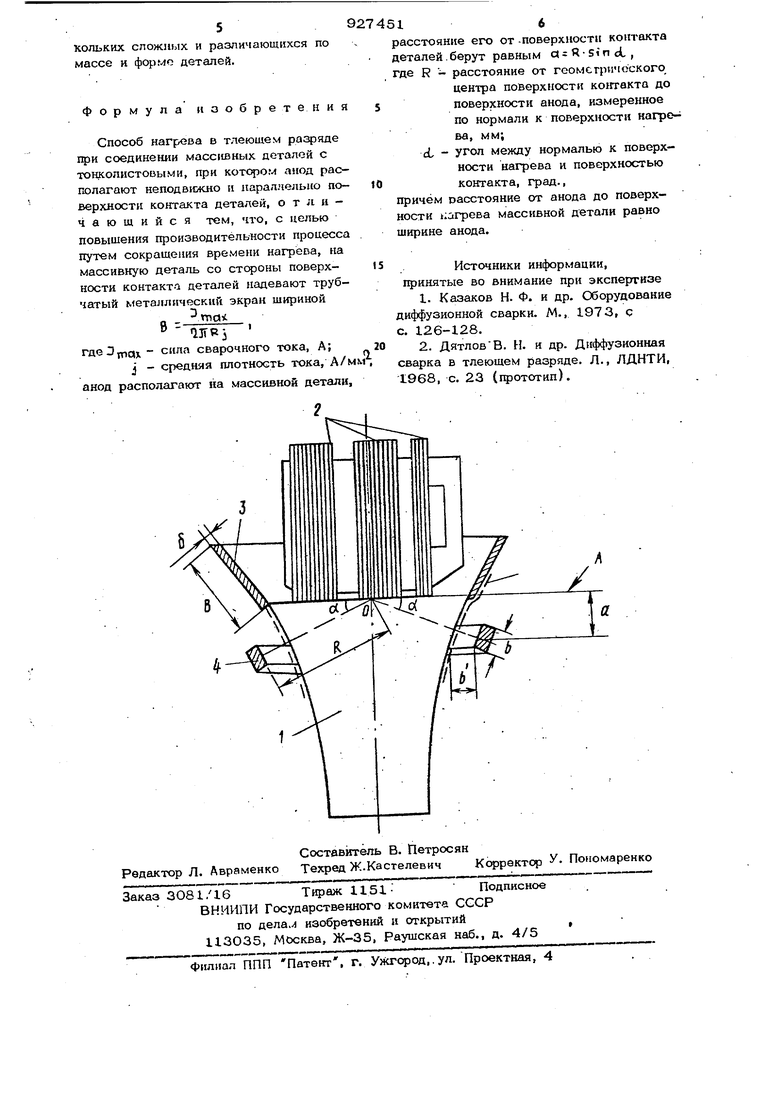

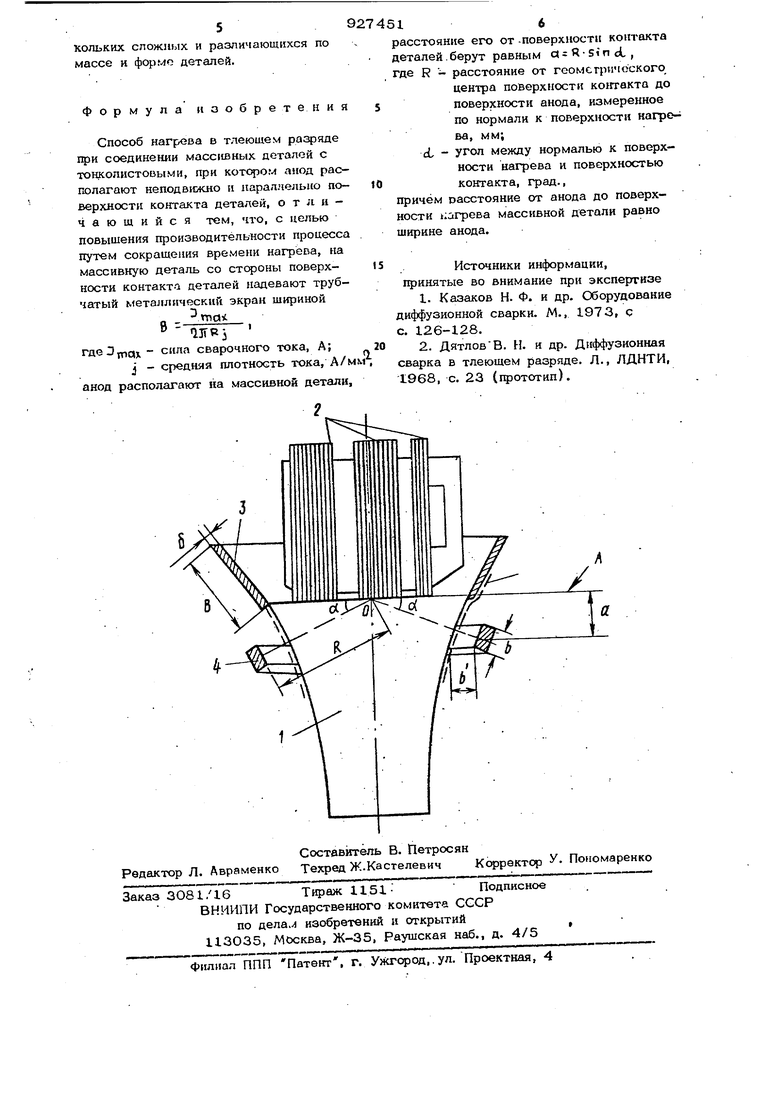

Поставленная цель достигается тем, что согласно способу нагрева в тлеющем разряде при соединении массивных деталей с тонколистовыми, при котором анод располагают- неподвижно и параллельно поверхности контакта деталей на массивную деталь со стороны поверхности контакта деталей надевают трубчатый металлический экран Щ1финой, равной В .. где J д - сила сварочного тока. А;

j - средняя плотность тока, А/мм анод располагают на массивной детали, расстояние его от поверхности контакта деталей берут равным -R-Sind , где Б - расстояние от геометрического центра поверхности кошакга до поверхиостн анода, измеренное по нормали к поверхности нагрева, мм; oL - угол между нОрмащ.ю к поверхНС7ТН нагрева и поверхностью контакта, град., причем расстояние от анода до по верхности нагрева массивной детали рав но ширине анода. На чертеже представлена схема осуществления способа. Способ осуществляется следующим об разом. На поверхность контакта массивной детали 1 устанавпивают-тонколистовые детали 2. На деталь 1 со стороны поверхности .контакта деталей надевают трубчатый металлический экран 3 шириной В , анод 4 устанавливаю на деталь 1 неподвижно и параллельно поверхности контакта на расстоянии о R- Sinct , причем расстояние от ано да до поверхности нагрева массивной детали равно ширине анода. Соединяемые детали устанавливают в вакуумную каме ру, создают в ней вакуум и осуществляют нагрев деталей. В процессе назгрева основную энергию плазмы тлеющего разряда концентрируют на поверхности нагрева массивной детали в зоне расположения анода, при этом поверхность контакта деталей нагревается до температуры соединения за счет теплопроводности от массивной детали. За счет анода, надетого на массивной детали и экрана, защищающему тонколистовую деталь от чрезмерного нагрева, создается возможность использования больщих токов для нагрева без чрезмерного нагрева тонколистовой детали, обеспечивается снижение времени нагрева и повыщение производительности Из-за того, что энод располагают от поверхности нагрева на расстоянии, равном ширине анода, обеспечиваются оптимальные условия нагрева поверхност контакта, позволяющие также уменьшить .врегЛя нагрева и тем самым повысить пооизводительность. П р и м., е р. При изготовлении волно вода, состоящего из массивного концент ратора и листов трансформаторной стали вначале определяют размеры экрана и анода. По чертежу определяют направление радиуса R , нормального к поверхнос ти нагрева, затем определяют размеры сечения анода по следующей зависимост i л К - коэффициент запаса; С - толщина полосы, из которой делают анод; 3 j - пиковые значения плотности разрядного тока и силы тока при неустойчивых переходных режик/ рх, когда анод испытывает максимальную тепловую нагрузку. В конкретном случае при. значеD .100 А, .j 600 А/см ниях К 3, 0,5 см, Р 1,О см. Q Найденную величину откладывают на чертеже по направлению R от поверхности нагрева-массивной детали и определяют расйоложение анода относительно поверхности контакта детёлей по зависимости ti-R-SifldL, R PQ. С05А+ (Ь i где R - расстояние от геометрического центра поверхности контакта до поверхности анода, измеренное по нормали к поверхности нагрева, мм; PQ - радиус поверхности контакта массивной детали, мм; d - угол между нормалью к поверхности нагрева и поверхностью контакта, град.; |j - расстояние от анода до поверхности нагрева, равное ширине анода, при условии, что толщина анода 5 мм. В конкретном случае с( 4,7 см. По найденным размерам изготавливают анод. Затем О1феделяют размеры на тт« («л-гтгъ л.п.хч«. ТЗ тГЛ Cllt экрана по зависимости В ..где В - ширина экрана, см; mdn- сила сварочного тока. А; j - средняя плотность тока А/см . В конкретном случае ширина трубчатого экрана .11,3 см, при толщине стенки 0,1-0,2 см. По найденным размерам изготавливают трубчатый экран, надевают его со стороны поверхности кот-акта деталей на массивную деталь, устанавливают тонколистовые детали и размещают всю сборку в вакуумной камере. На массивную детапь устанавливают анод, в камере создают вакуум и осуществляют нагрев до температуры соединения. Нагрев до т емпературы соединения осуществляют в 3-5 раз быстрее, чем при произвольном положении анода и отсутствии экрана. Использование изобретения позволяет повысить производительность процесса

Авторы

Даты

1982-05-15—Публикация

1980-05-23—Подача