(5) СПОСОБ ПАЙКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН с КОММУТАЦИОННЬИИ ШИНАМИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ ДВУХ ТВЕРДОТЕЛЬНЫХ ОБРАЗЦОВ | 2006 |

|

RU2342231C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ МОДУЛЕЙ | 2001 |

|

RU2195049C1 |

| Способ лужения алюминия и его сплавов | 1989 |

|

SU1750881A1 |

| Способ коммутации термоэлементов | 1980 |

|

SU918996A1 |

| СПОСОБ ПАЙКИ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ | 2023 |

|

RU2803020C1 |

| СПОСОБ СБОРКИ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1999 |

|

RU2171520C2 |

| ПОЛУПРОВОДНИКОВОЕ ДЛИННОМЕРНОЕ ИЗДЕЛИЕ ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКИХ УСТРОЙСТВ | 1999 |

|

RU2181516C2 |

| Способ пайки изделий | 1982 |

|

SU1073048A1 |

| КОНТАКТНЫЙ УЗЕЛ НА ВСТРЕЧНЫХ КОНТАКТАХ С КАПИЛЛЯРНЫМ СОЕДИНИТЕЛЬНЫМ ЭЛЕМЕНТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2374793C2 |

| Фотоэлектрический преобразователь с самовосстанавливающимся контактом | 2017 |

|

RU2651642C1 |

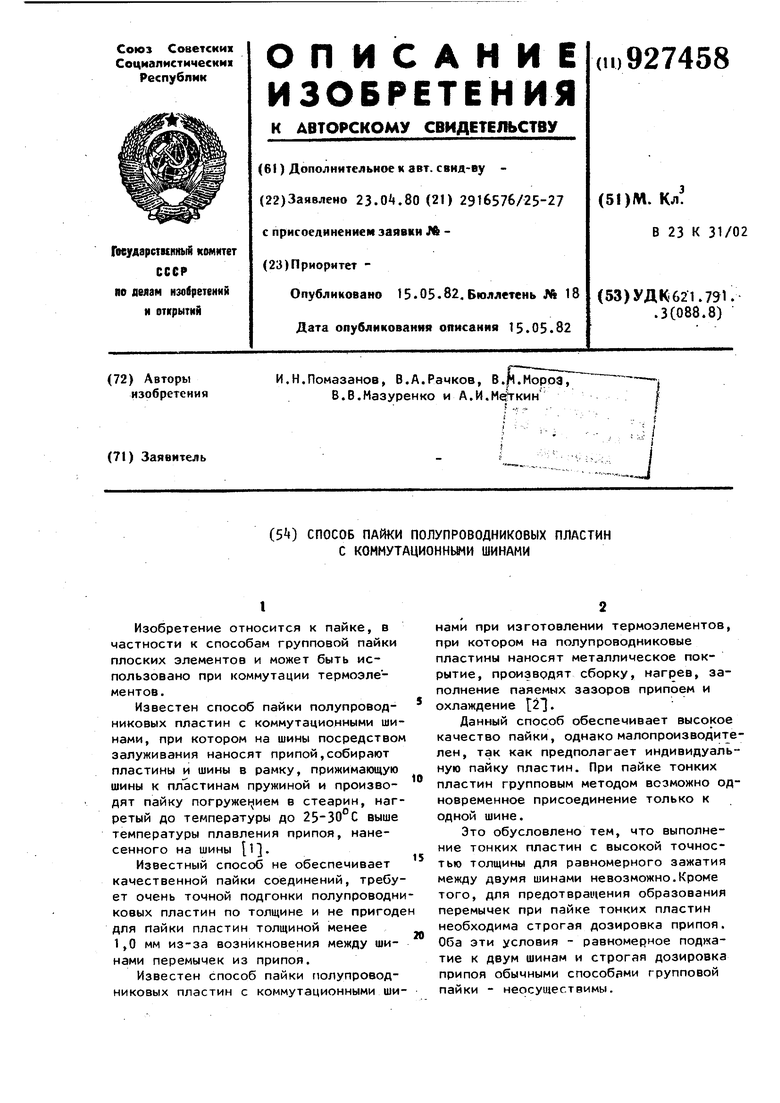

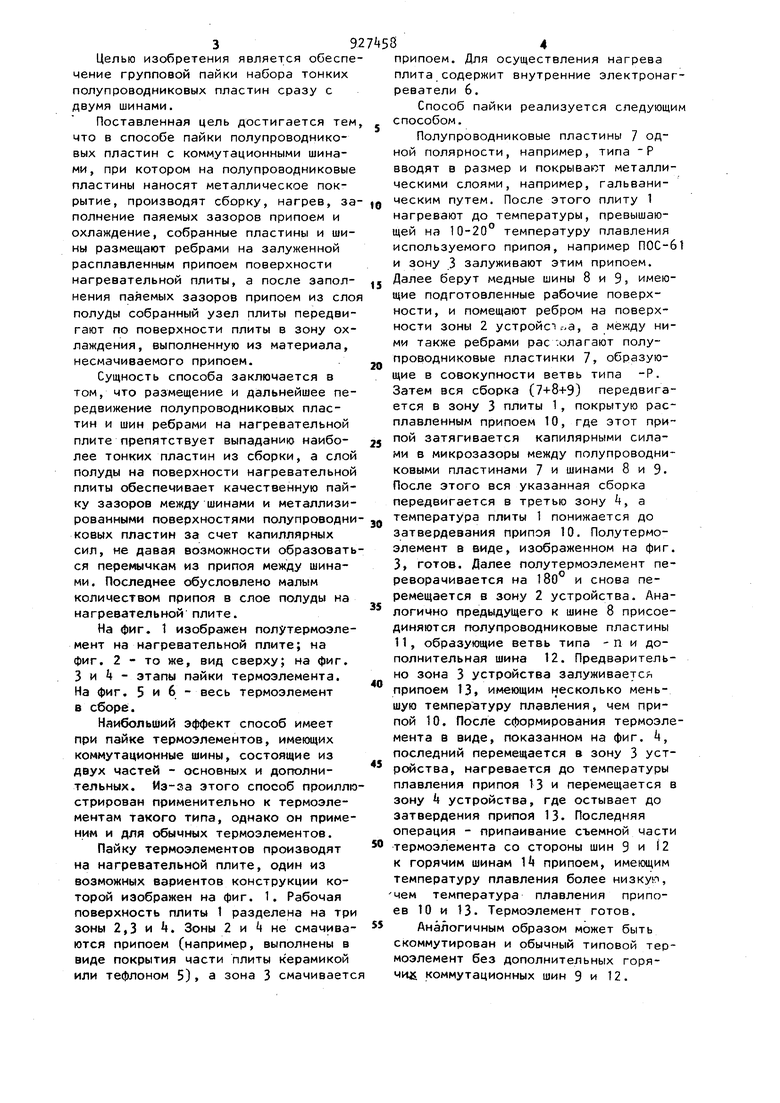

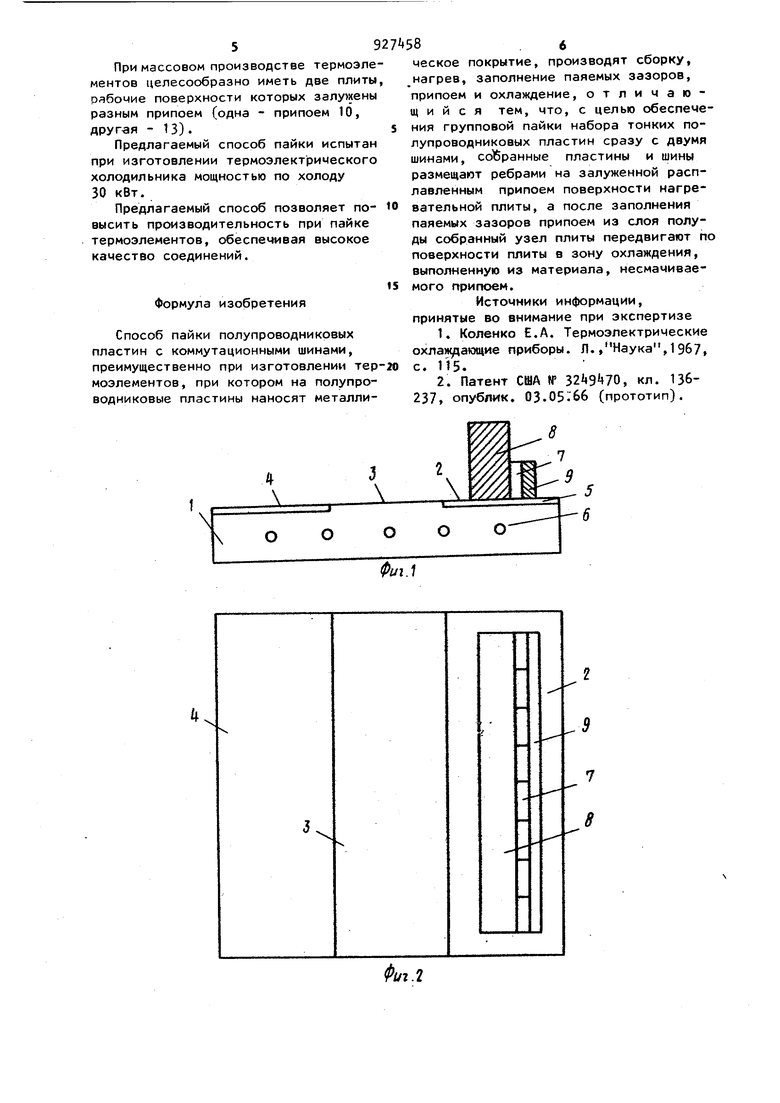

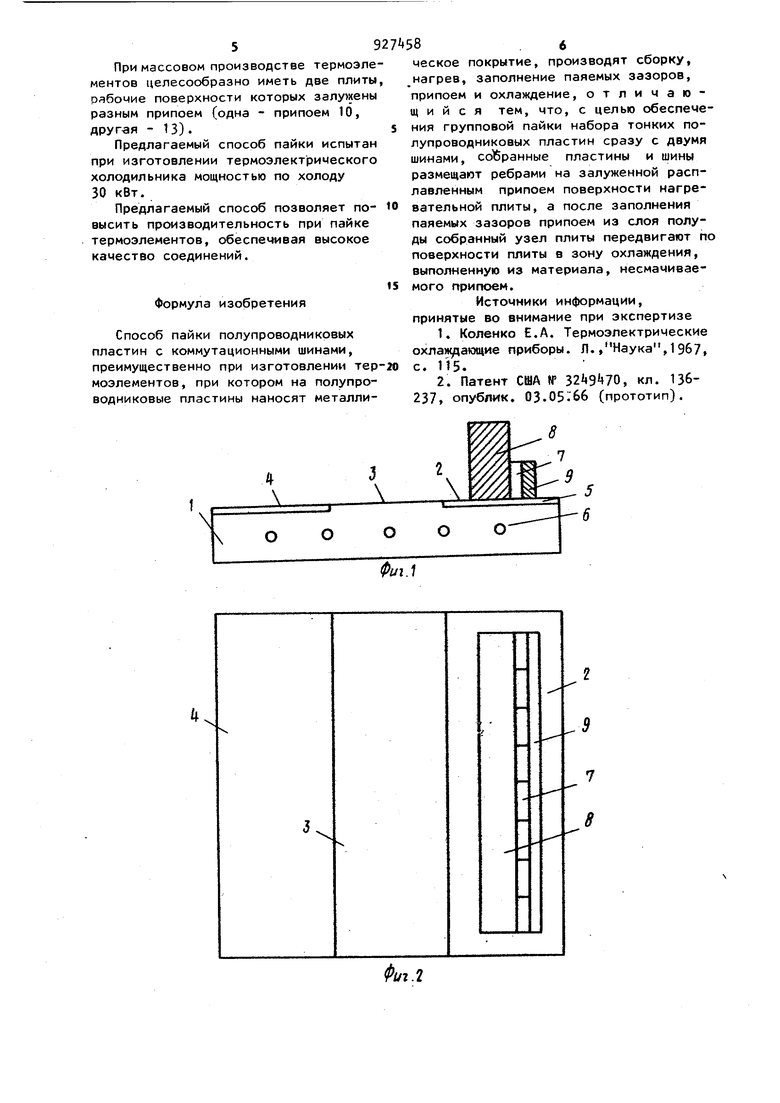

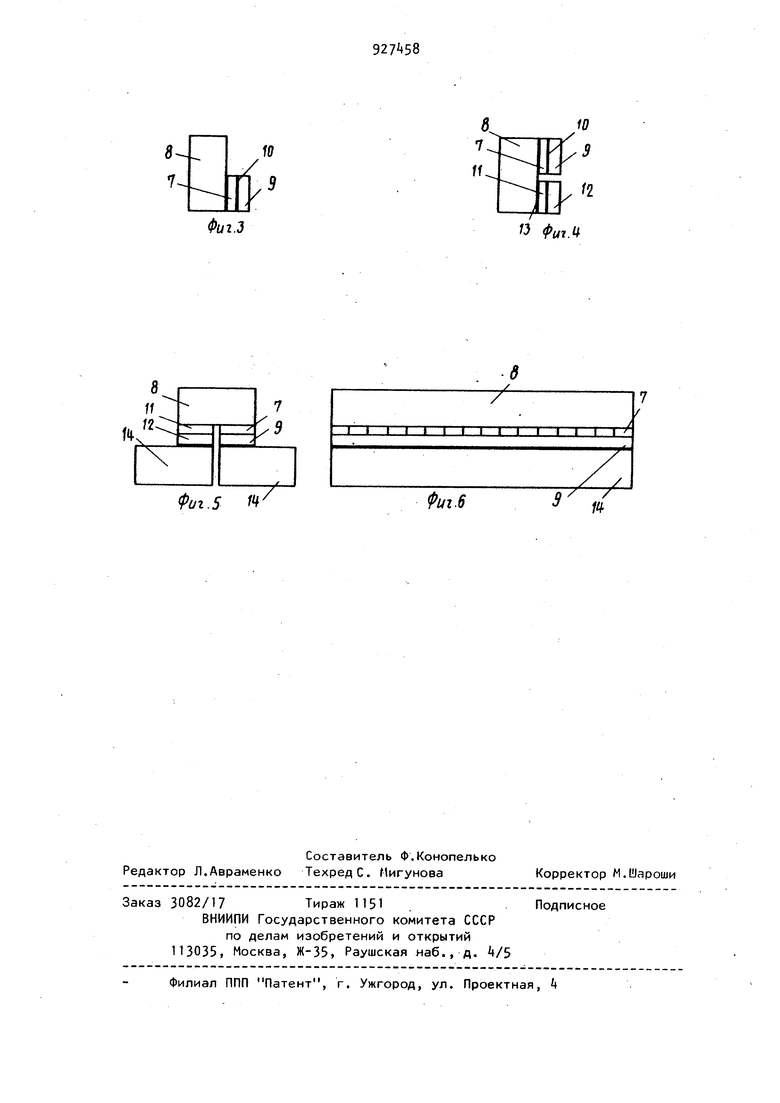

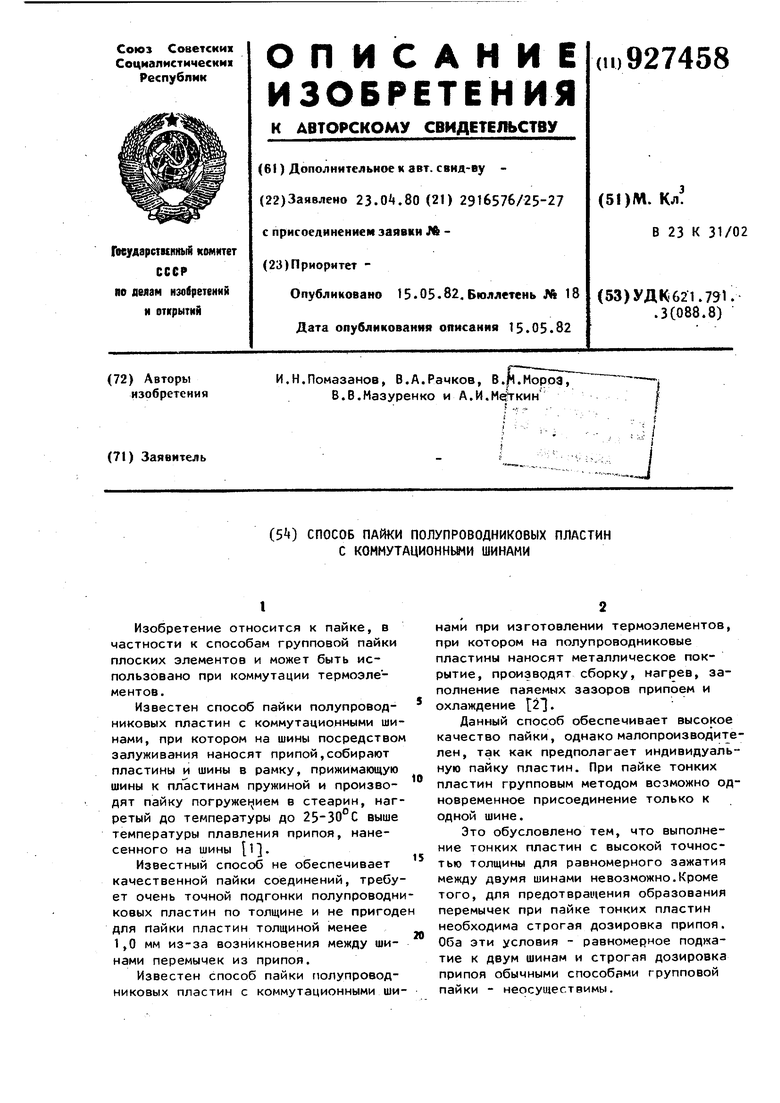

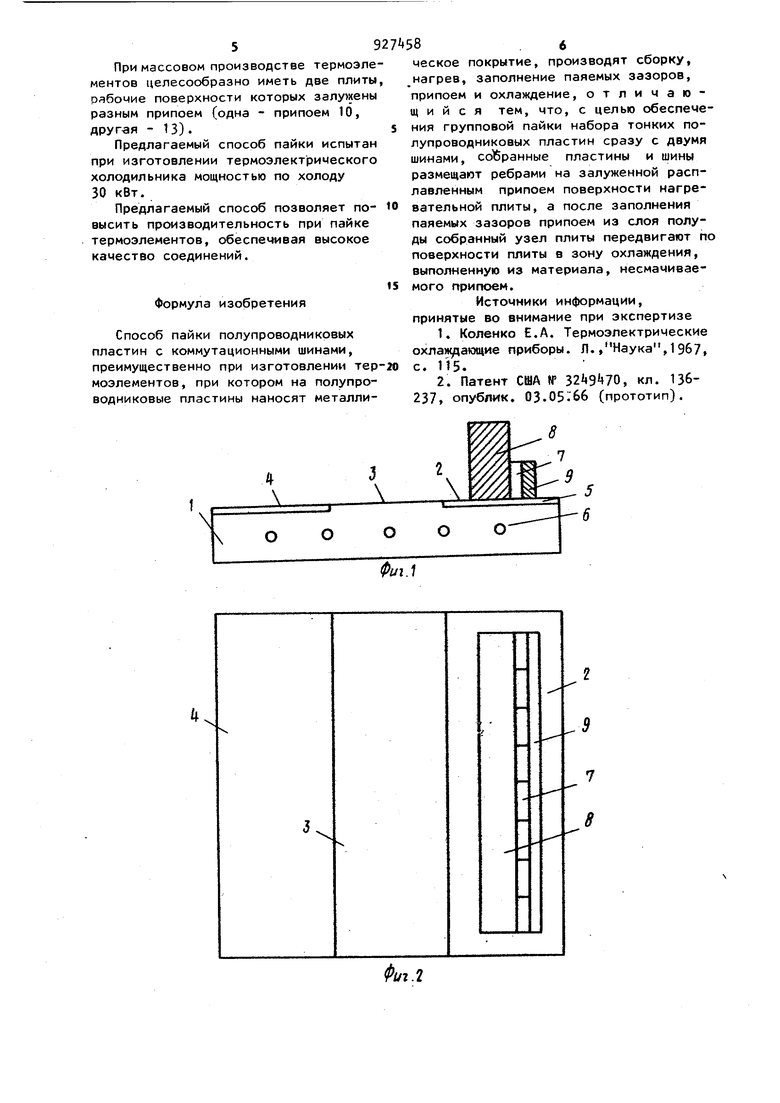

Изобретение относится к пайке, в частности к способам групповой пайки плоских элементов и может быть использовано при коммутации термоэлементов. Известен способ пайки полупроводниковых пластин с коммутационными шинами, при котором на шины посредством залуживания наносят припой,собирают пластины и шины в рамку, прижимающую шины к пластинам пружиной и производят пайку погруже(ием в стеарин, нагретый до температуры до 25-30°С выше температуры плавления припоя, нанесенного на шины 1}. Известный способ не обеспечивает качественной пайки соединений, требует очень точной подгонки полупроводни ковых пластин по толщине и не пригоде для пайки пластин толщиной менее 1,0 мм из-за возникновения между шинами перемычек из припоя. Известен способ пайки полупроводниковых пластин с коммутационными шинами при изготовлении термоэлементов, при котором на полупроводниковые пластины наносят металлическое покрытие, производят сборку, нагрев, заполнение паяемых зазоров припоем и охлаждение 21. Данный способ обеспечивает высокое качество пайки, однако малопроизводителен, так как предполагает индивидуальную пайку пластин. При пайке тонких пластин групповым методом возможно одновременное присоединение только к одной шине. Это обусловлено тем, что выполнение тонких пластин с высокой точностью толщины для равномерного зажатия между двумя шинами невозможно.Кроме того, для предотвращения образования перемычек при пайке тонких пластин необходима строгая дозировка припоя. Оба эти условия - равномерное поджатие к двум шинам и строгая дозировка припоя обычными способами групповой пайки - неосуществимы. Целью изобретения является обеспе чение групповой пайки набора тонких полупроводниковых пластин сразу с двумя шинами. Поставленная цель достигается тем что в способе пайки полупроводниковых пластин с коммутационными шинами, при котором на полупроводниковые пластины наносят металлическое покрытие, производят сборку, нагрев, за полнение паяемых зазоров припоем и охлаждение, собранные пластины и шины размещают ребрами на залуженной расплавленным припоем поверхности нагревательной плиты, а после заполнения паяемых зазоров припоем из сло полуды собранный узел плиты передвигают по поверхности плиты в зону охлаждения, выполненную из материала, несмачиваемого припоем. Сущность способа заключается в том, что размещение и дальнейшее передвижение полупроводниковых пластин и шин ребрами на нагревательной плите препятствует выпаданию наиболее тонких пластин из сборки, а слой полуды на поверхности нагревательной плиты обеспечивает качественную пайку зазоров между шинами и металлизированными поверхностями полупроводни ковых пластин за счет капиллярных сил, не давая возможности образовать ся перемычкам из припоя между шинами. Последнее обусловлено малым количеством припоя в слое полуды на нагревательной плите. На фиг, 1 изображен полутермоэлемент на нагревательной плите; на фиг. 2 - то же, вид сверху; на фиг. 3 и - этапы пайки термоэлемента. На фиг. 5 и 6 - весь термоэлемент в сборе. Наибольший эффект способ имеет при пайке термоэлементов, имеющих коммутацмонные шины, состоящие из двух частей - основных и дополнительных. Из-за этого способ проиллю стрирован применительно к термоэлементам такого типа, однако он применим и для обычных термоэлементов. Пайку термоэлементов производят на нагревательной плите, один из возможных вариентов конструкции которой изображен на фиг. 1. Рабочая поверхность плиты 1 разделена на три зоны 2,3 и 4. Зоны 2 и не смачиваются припоем (например, выполнены в виде покрытия части плиты керамикой или тефлоном 5), а зона 3 смачиваетс припоем. Для осуществления нагрева плита содержит внутренние электронагреватели 6. Способ пайки реализуется следующим способом. Полупроводниковые пластины 7 одной полярности, например, типа Р вводят в размер и покрывают металлическими слоями, например, гальваническим путем. После этого плиту 1 нагревают до температуры, превышающей на 10-20° температуру плавления используемого припоя, например ПОС-61 и зону 3 залуживают этим припоем. Далее берут медные шины 8 и 9, имеющие подготовленные рабочие поверхности, и помещают ребром на поверхности зоны 2 устройства, а между ними также ребрами рас полагают полупроводниковые пластинки 7, образующие в совокупности ветвь типа -Р. Затем вся сборка (7+8+9) передвигается в зону 3 плиты 1, покрытую расплавленным припоем 10, где этот припой затягивается капилярными силами в микрозазоры между полупроводниковыми пластинами 7 и шинами 8 и 9. После этого вся указанная сборка передвигается в третью зону t, а температура плиты 1 понижается до затвердевания припоя 10. Полутермоэлемент в виде, изображенном на фиг. 3, готов. Далее полутермоэлемент переворачивается на 180 и снова перемещается в зону 2 устройства. Аналогично предыдущего к шине 8 присоединяются полупроводниковые пластины 11 , образующие ветвь типа -пи дополнительная шина 12. Предварительно зона 3 устройства залуживается припоем 13, имеющим несколько меньшую температуру плавления, чем припой 10. После сформирования термоэлемента в виде, показанном на фиг. 4, последний перемещается в зону 3 устройства, нагревается до температуры плавления припоя 13 и перемещается в зону Ц устройства, где остывает до затвердения припоя 13. Последняя операция - припаивание съемной масти термоэлемента со стороны шин 9 и 12 к горячим шинам 1А припоем, имеющим температуру плавления более низкую, чем температура плавления припоев 10 и 13. Термоэлемент готов. Аналогичным образом может быть скоммутирован и обычный типовой термоэлемент без дополнительных горячил коммутационных шин 9 и 12. При массовом производстве термоэле ментов целесообразно иметь две плиты рябочие поверхности которых разным припоем (одна - припоем 10, другая -13). Предлагаемый способ пайки испытан при изготовлении термоэлектрического холодильника мощностью по холоду 30 кВт. Предлагаемый способ позволяет повысить производительность при пайке термоэлементов, обеспечивая высокое качество соединений. Формула изобретения Способ пайки полупроводниковых пластин с коммутационными шинами, преимущественно при изготовлении тер моэлементов, при котором на полупроводниковые пластины наносят металли

8

г

9

7 8 ческое покрытие, производят сборку, нагрев, заполнение паяемых зазоров, припоем и охлаждение, отличающийся тем, что, с целью обеспечения групповой пайки набора тонких полупроводниковых пластин сразу с двумя шинами, сббранные пластины и шины размещают ребрами на залуженной расплавленным припоем поверхности нагревательной плиты, а после заполнения паяемых зазоров припоем из слоя полуды собранный узел плиты передвигают по поверхности плиты в зону охлаждения, выполненную из материала, несмачиваемого припоем. Источники информации, принятые во внимание при экспертизе 1.Коленко Е.А. Термоэлектрические охлаж(аю1цие приборы. Л.,Наука, 1 967, с. 115. 2.Патент США № 32i 9t70, кл. 136237, опубяик. 03. (прототип).

Фиг.5

Авторы

Даты

1982-05-15—Публикация

1980-04-23—Подача