Изобретение относится к сварке пластмасс и может быть использовано при изготовлении рукавов из термопластичного полимерного материала .

Целью изобретения является снижение трудоемкости изготовления рукавов различных диаметров и повышение качества сварки.

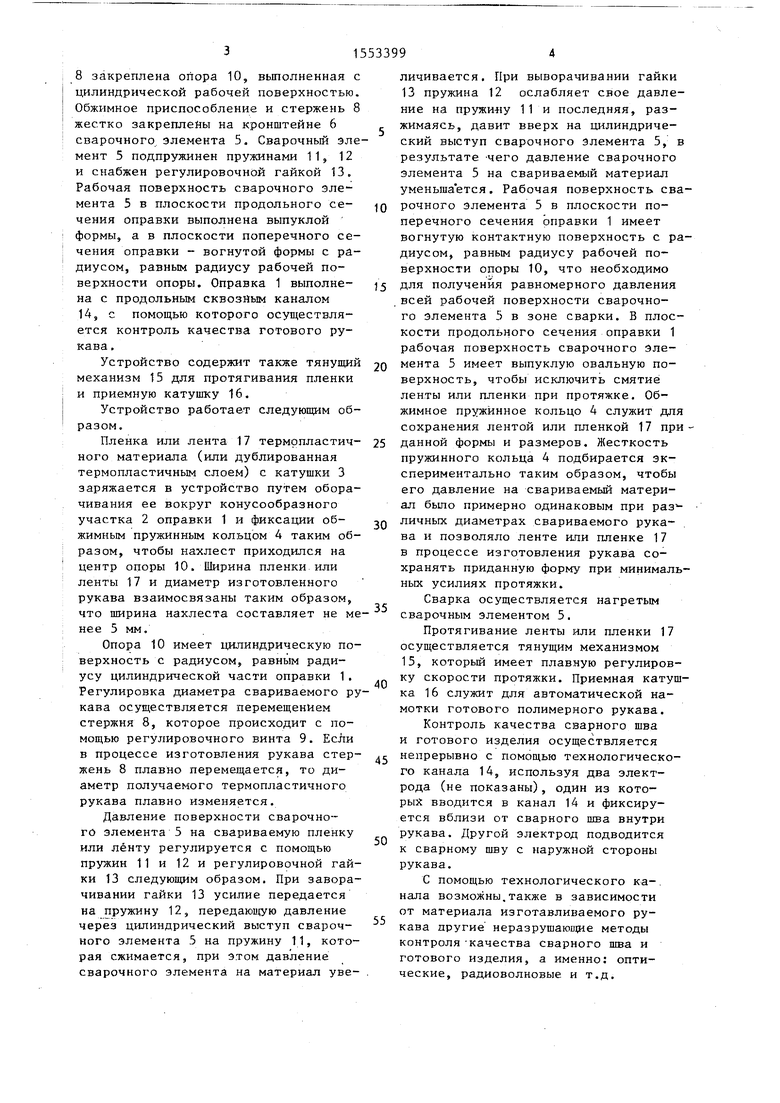

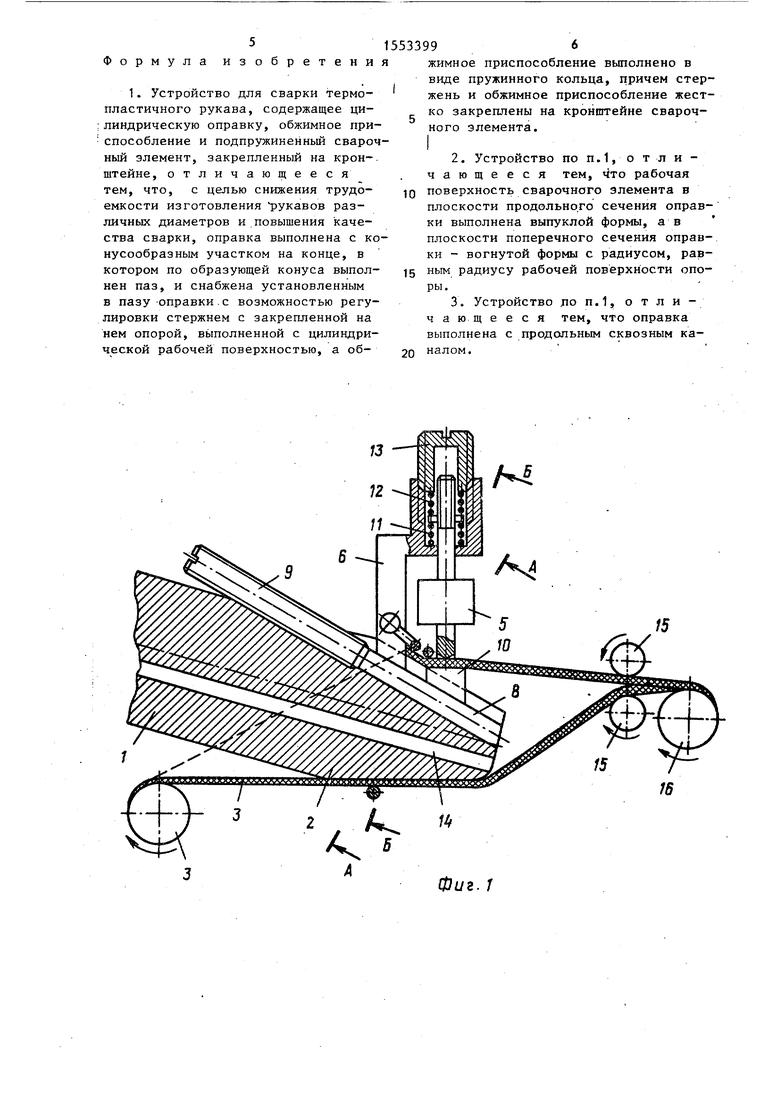

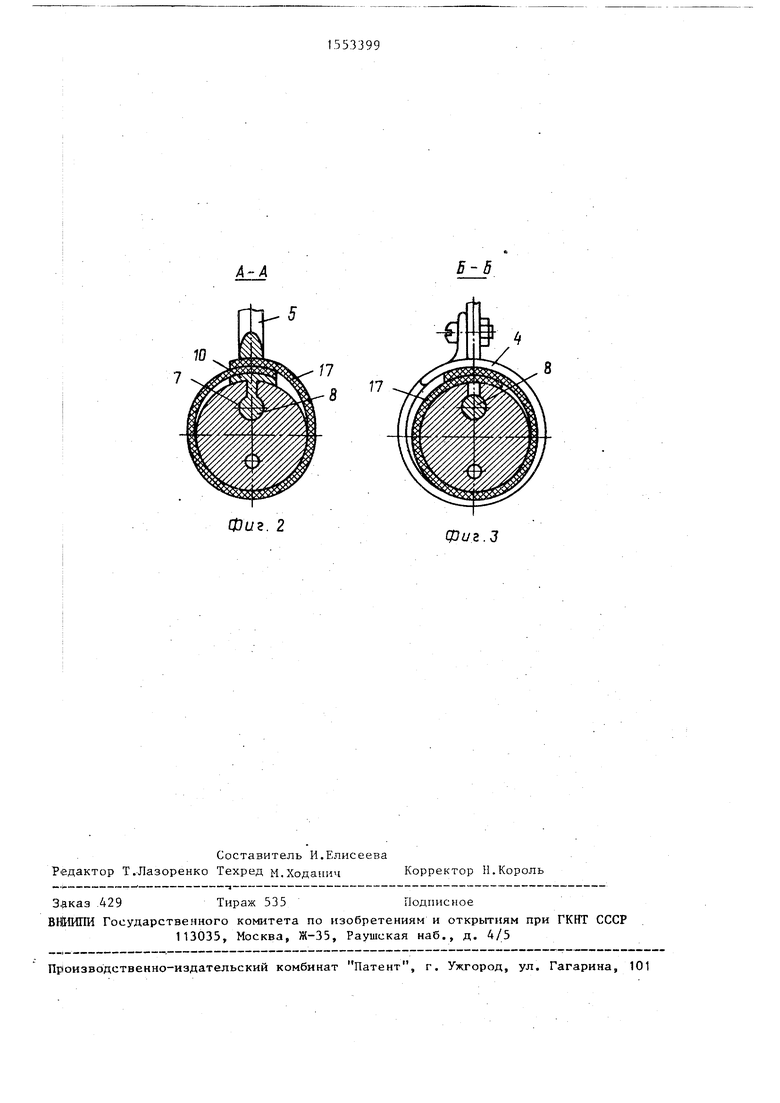

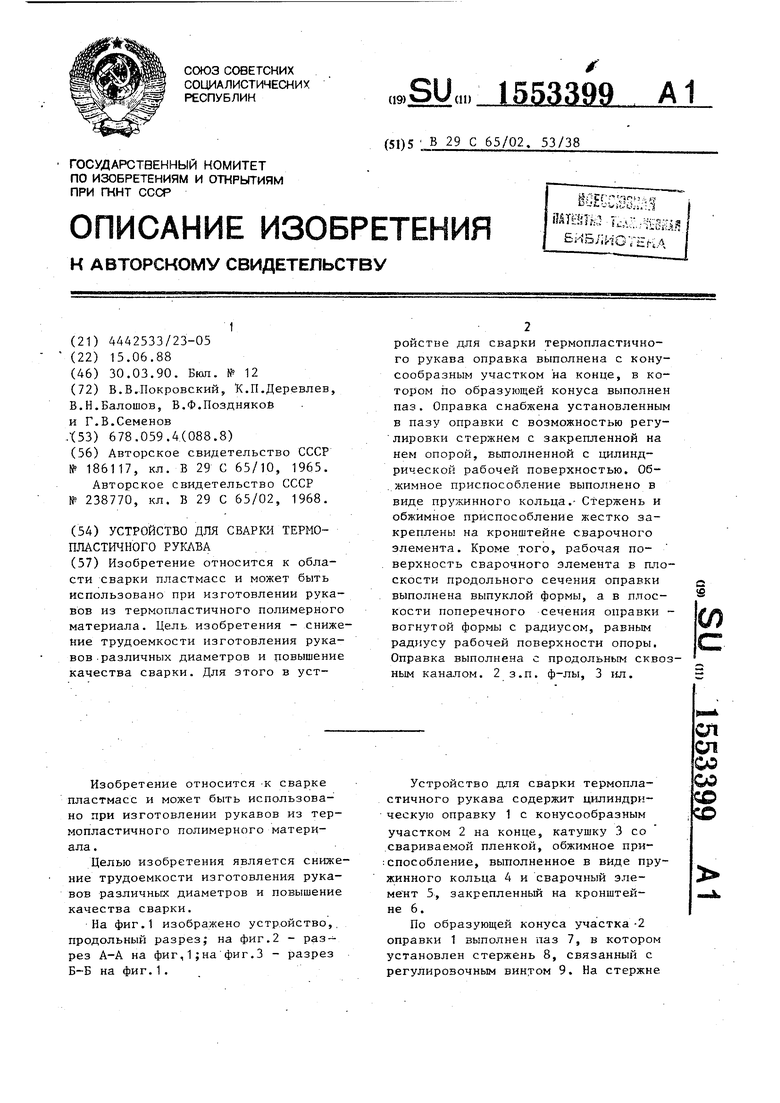

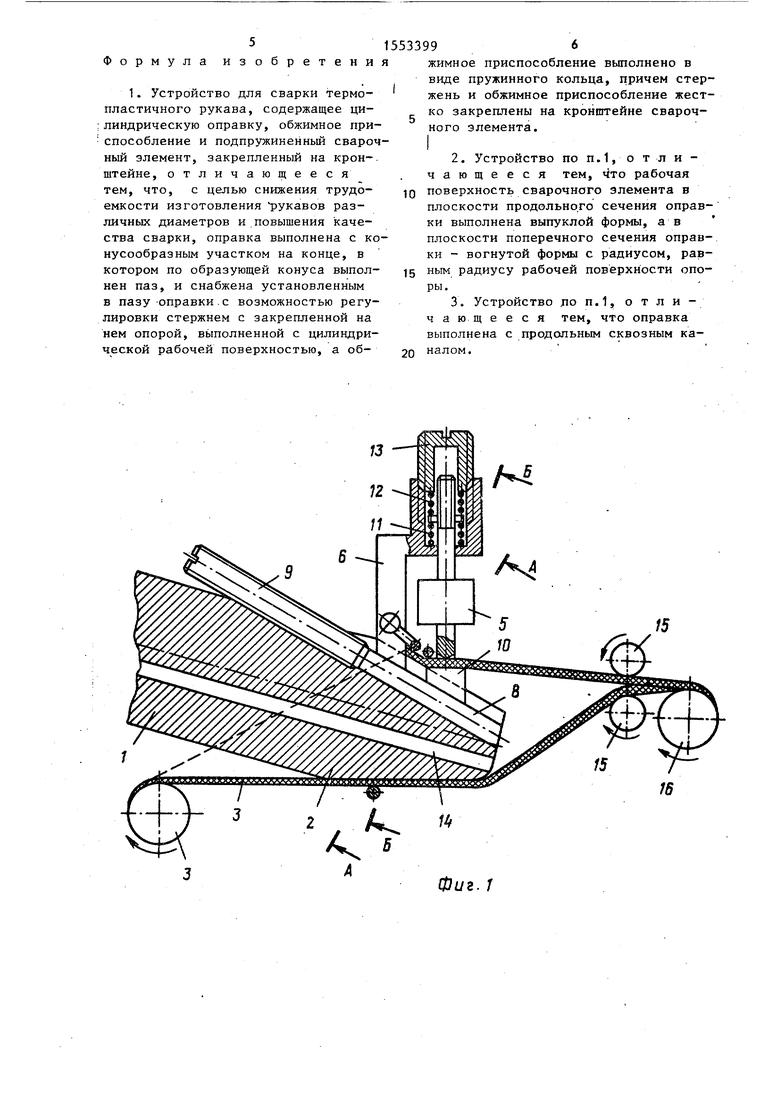

На фиг.1 изображено устройство, продольный разрез; на фиг.2 - разрез А-А на фиг,1;на фиг.З - разрез Б-Б на фиг.1.

Устройство для сварки термопластичного рукава содержит цилиндрическую оправку 1 с конусообразным участком 2 на конце, катушку 3 со свариваемой пленкой, обжимное приспособление, выполненное в виде пружинного кольца 4 и сварочный элемент 5, закрепленный на кронштейне 6.

По образующей конуса участка -2 оправки 1 выполнен лаз 7, в котором установлен стержень 8, связанный с регулировочным винтом 9. На стержне

ел

СП

со

GO SO kO

8 закреплена опора 10, выполненная с цилиндрической рабочей поверхностью. Обжимное приспособление и стержень 8 жестко закреплены на кронштейне 6 сварочного элемента 5. Сварочный элемент 5 подпружинен пружинами 11, 12 и снабжен регулировочной гайкой 13. Рабочая поверхность сварочного элемента 5 в плоскости продольного сечения оправки выполнена выпуклой формы, а в плоскости поперечного сечения оправки - вогнутой формы с радиусом, равным радиусу рабочей поверхности опоры. Оправка 1 выполнена с продольным сквозным каналом 14, с помощью которого осуществляется контроль качества готового рукава .

Устройство содержит также тянущий механизм 15 для протягивания пленки и приемную катушку 16.

Устройство работает следующим образом.

Пленка или лента 17 термопластичного материала (или дублированная термопластичным слоем) с катушки 3 заряжается в устройство путем оборачивания ее вокруг конусообразного участка 2 оправки 1 и фиксации обжимным пружинным кольцом 4 таким образом, чтобы нахлест приходился на центр опоры 10. Ширина пленки или ленты 17 и диаметр изготовленного рукава взаимосвязаны таким образом, что ширина нахлеста составляет не менее 5 мм.

Опора 10 имеет цилиндрическую поверхность с радиусом, равным радиусу цилиндрической части оправки 1. Регулировка диаметра свариваемого рукава осуществляется перемещением стержня 8, которое происходит с помощью регулировочного винта 9. Если в процессе изготовления рукава стержень 8 плавно перемещается, то диаметр получаемого термопластичного рукава плавно изменяется.

Давление поверхности сварочного элемента 5 на свариваемую пленку или ленту регулируется с помощью пружин 11 и 12 и регулировочной гайки 13 следующим образом. При заворачивании гайки 13 усипие передается на пружину 12, передающую давление через цилиндрический выступ сварочного элемента 5 на пружину 11, которая сжимается, при этом давление сварочного элемента на материал уве0

5

0

5

0

5

0

5

0

5

личивается. При выворачивании гайки 13 пружина 12 ослабляет свое давление на пружи-ну 1 1 и последняя, разжимаясь, давит вверх на цилиндрический выступ сварочного элемента 5, в результате чего давление сварочного элемента 5 на свариваемый материал уменьшается. Рабочая поверхность сварочного элемента 5 в плоскости поперечного сечения оправки 1 имеет вогнутую контактную поверхность с радиусом, равным радиусу рабочей поверхности опоры 10, что необходимо для получения равномерного давления всей рабочей поверхности сварочного элемента 5 в зоне сварки. В плоскости продольного сечения оправки 1 рабочая поверхность сварочного элемента 5 имеет выпуклую овальную поверхность, чтобы исключить смятие ленты или пленки при протяжке. Обжимное пружинное кольцо 4 служит для сохранения лентой или пленкой 17 при данной формы и размеров. Жесткость пружинного кольца 4 подбирается экспериментально таким образом, чтобы его давление на свариваемый материал было примерно одинаковым при pas - личных диаметрах свариваемого рукава и позволяло ленте или пленке 17 в процессе изготовления рукава сохранять приданную форму при минимальных усилиях протяжки.

Сварка осуществляется нагретым сварочным элементом 5.

Протягивание ленты или пленки 17 осуществляется тянущим механизмом 15, который имеет плавную регулировку скорости протяжки. Приемная катушка 16 служит для автоматической намотки готового полимерного рукава.

Контроль качества сварного шва и готового изделия осуществляется непрерывно с помощью технологического канала 14, используя два электрода (не показаны), один из которых вводится в канал 14 и фиксируется вблизи от сварного шва внутри рукава. Другой электрод подводится к сварному шву с наружной стороны рукава.

С помощью технологического канала возможны,также в зависимости от материала изготавливаемого рукава другие неразрушающие методы контроля качества сварного шва и готового изделия, а именно: оптические, радиоволновые и т.д.

ормула

и

5

з о

15

р е т е н и я

1. Устройство для сварки термо- пластичного рукава, содержащее ци- линдрическую оправку, обжимное при- ;способление и подпружиненный сварочный элемент, закрепленный на крон-, штейне, отличающееся тем, что, с целью снижения трудоемкости изготовления рукавов различных диаметров и повышения качества сварки, оправка выполнена с конусообразным участком на конце, в котором по образующей конуса выполнен паз, и снабжена установленным в пазу оправки .с возможностью регулировки стержнем с закрепленной на нем опорой, выполненной с цилиндрической рабочей поверхностью, а об1553399

жимное приспособление выполнено в виде пружинного кольца, причем стержень и обжимное приспособление жестко закреплены на кронштейне сварочного элемента.

2.Устройство по п.1, отличающееся тем, «iTo рабочая

поверхность сварочного элемента в плоскости продольного сечения оправки выполнена выпуклой формы, а в плоскости поперечного сечения оправки - вогнутой формы с радиусом, равным радиусу рабочей поверхности опоры.

3.Устройство по п.1, отличающееся тем, что оправка выполнена с продольным сквозным каналом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления рукавов из полимерных пленок | 1980 |

|

SU927523A1 |

| РУКАВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2007654C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОЙ ПЛЕНКИ | 2011 |

|

RU2486116C2 |

| Способ изготовления контейнера из полимерных материалов и устройство для его осуществления | 1983 |

|

SU1174282A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ПЛЕНОК | 2011 |

|

RU2500592C2 |

| Устройство для непрерывной ультразвуковой сварки термопластичных материалов | 1989 |

|

SU1706887A1 |

| Устройство для сварки термопластичных пленок | 1991 |

|

SU1766698A1 |

| Устройство для сварки обечаек из термопластичных материалов | 1979 |

|

SU863390A1 |

| Устройство для формования многоугольного в поперечном сечении рукава с внутренней перегородкой из термопластичной ленты | 1982 |

|

SU1060541A1 |

| Устройство для сварки рукавов из термопластичных материалов | 1990 |

|

SU1729780A1 |

Изобретение относится к области сварки пластмасс и может быть использовано при изготовлении рукавов из термопластичного полимерного материала. Цель изобретения - снижение трудоемкости изготовления рукавов различных диаметров и повышение качества сварки. Для этого в устройстве для сварки термопластичного рукава оправка выполнена с конусообразным участком на конце, в котором по образующей конуса выполнен паз. Оправка снабжена установленным в пазу оправки с возможностью регулировки стержнем с закрепленной на нем опорой, выполненной с цилиндрической рабочей поверхностью. Обжимное приспособление выполнено в виде пружинного кольца. Стержень и обжимное приспособление жестко закреплены на кронштейне сварочного элемента. Кроме того, рабочая поверхность сварочного элемента в плоскости продольного сечения оправки выполнена выпуклой формы, а в плоскости поперечного сечения оправки - вогнутой формы с радиусом, равным радиусу рабочей поверхности опоры. Оправка выполнена с продольным сквозным каналом. 2 з.п. ф-лы, 3 ил.

15

16

А-А

Фиг. 2

Б-б

фиг.З

| 0 |

|

SU186117A1 | |

| Солесос | 1922 |

|

SU29A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕРМОПЛАСТИЧНОЙ ПЛЕНКИ | 0 |

|

SU238770A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1990-03-30—Публикация

1988-06-15—Подача