I

Изобретение относится к керамической и огнеупорной промышленности и может быть использовано при механизированном изготовлении и ремонте футеровки металлургических агрегатов, в частности сталеразливочных ковшей.

Известна огнеупорная набивная масса Cl}, включающая, вес.: шамот S 90,8, карбид кремния 1-30, глина огнеупорная 8-12,0 связка 0,2-4,0.

Недостатком данной массы является сравнительно невысокая шяакоустойчивость и термостойкость.

Наиболее близкой к предлагаемой является огнеупорная масса 2 i включающая, весД: высокоглиноземистый шамот 2-70i окись алюминия глина огнеупорнай 8-20; ортофосфорная кислота 1-6; окись хрома 2-20.

Однако футеровка, изготовленная из данной массы, имеет недостаточную механическую прочность при сжатии (37-55 МПа).

Целью изобретения является повышение механической прочности при .сжатии.

Поставленная цель достигается тем, что огнеупорная набивная масса, включающая высокоглиноземистый шамот, окись.алюминия, глину огнеупорную и водный раствор ортофосфорной кислоты, дополнительно содержит карбид кремния при следующем соотношении

10 указанных компонентов, мае.: Выеокоглиноземистый шамот50-76,5

Окись алюминия 15-30 Огнеупорная глина 5-10

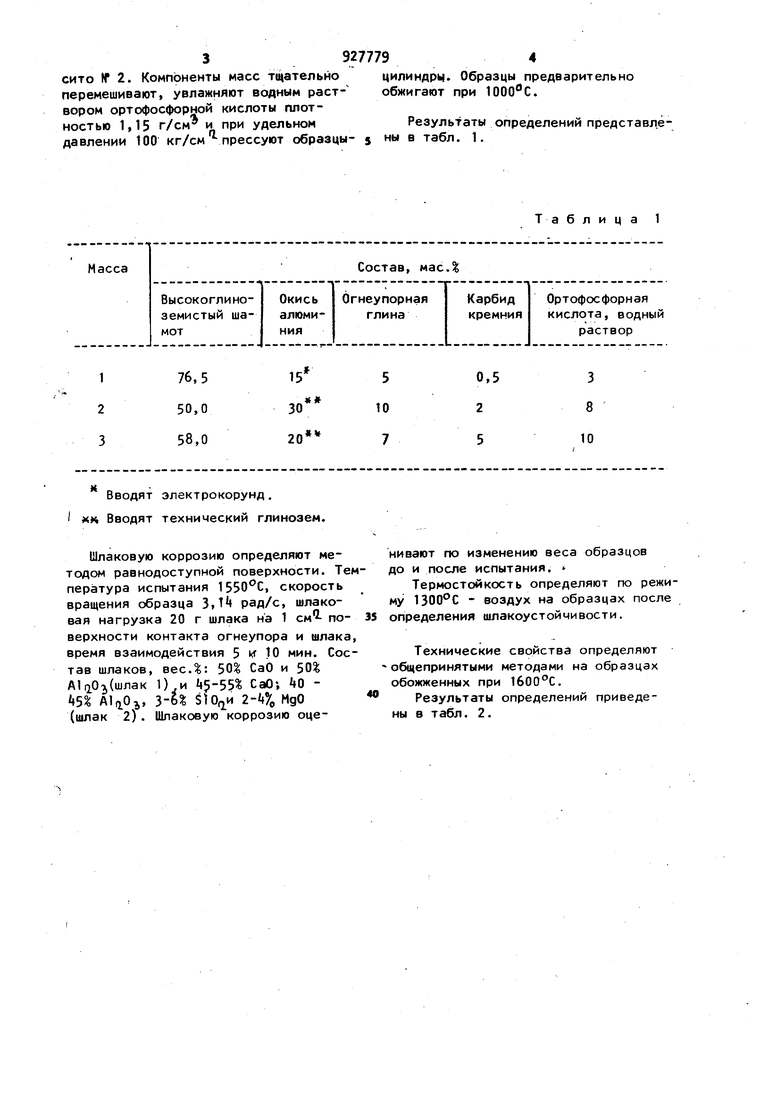

15 Водный раствор ортофосфорной кислоты 3-10 Карбид кремния О,5-5iО Массу готовят следующим образом. Окись алюминия и огнеупорную глиКну перемешивают и измельчают до прохода через сито № 009 в количестве 80-90 й. Высокоглиноземистый шамот измельчают до полного прохода через сито М 2. Компоненты масс тщательйо перемешивают, увлажняют водным раствором ортофосфорной кислоты плотностью 1,15 г/см и при удельном давлении 100 кг/см прессуют образцы- 5 цилиндрч. Образцы предварительно обжигают при 1000°С. Результаты определений представле в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная набивная масса | 1980 |

|

SU897755A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ВАГРАНОК | 1992 |

|

RU2085540C1 |

| Огнеупорная набивная масса | 1985 |

|

SU1291576A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 1991 |

|

RU2011648C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 2003 |

|

RU2256631C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| Огнеупорное покрытие | 1982 |

|

SU1021677A1 |

| Огнеупорная набивная масса | 1981 |

|

SU1076417A1 |

| Бетонная смесь | 1971 |

|

SU496248A1 |

| Шихта для изготовления набивных футеровок тепловых агрегатов | 1977 |

|

SU876608A1 |

Вводят электрокорунд, мк Вводят технический глинозем.

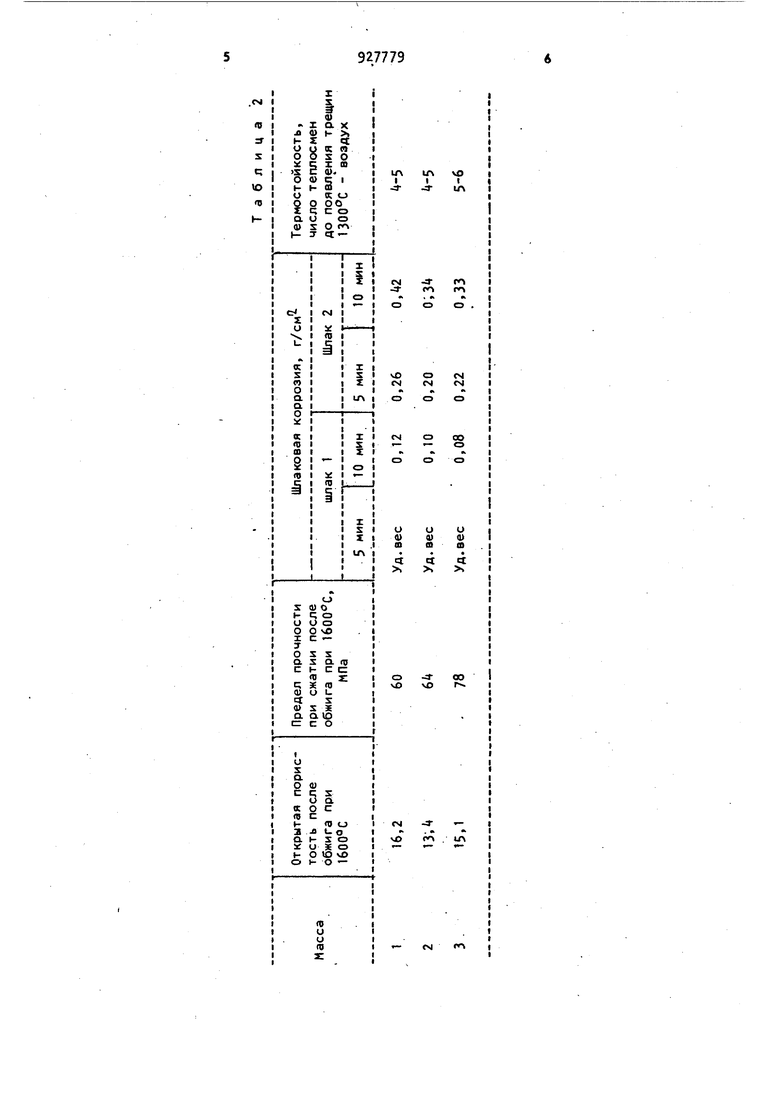

Шлаковую коррозию определяют методом равнодоступной поверхности. Температура испытания 1 , скорость вращения образца ЗИ рад/с, шлаковая нагрузка 20 г шлака на 1 см поверхности контакта огнеупора и шлака, время взаимодействия 5 и 10 мин. Состав шлаков, вес.%: 50% СаО и 50 А1|101,(шлак 1) и CaOi kO AlfiOj, 3-6 2-ЦУ„ MgO (шлак 2). Шлаковую коррозию оцеТаблица 1

нивают по изменению веса образцов до и после испытания.

Термостойкость определяют по режиму 1300°С - воздух на образцах после определения шлакоустойчивости.

Технические свойства определяют общепринятыми методами на образцах обожженных при 1600°С,

Результаты определений приведены в табл. 2.

ил vo I I

-3- 1Л

r

rr

о

о

«M M

«M

CD OO

- о

и

0) CD

ct

OO

r

vO

-Э- .

i . tn

-fvj

Из табл. 2 видно, что предлагаемая масса, обладая высокими термостойкостью и шлакоустойчивостью, имеет высокую механическую прочность при сжатии, превышающую прочность известной массы.

Формула изобретения

Огнеупорная набивная масса, включающая высокоглиноземистый шамот, окись алюминия, огнеупорную глину и водный раствор ортофосфорной кислоты, отличающаяся тем, что, с целью повышения механической прочности при сжатии она дополнительно

содержит карбид кремния при следующем соотношении компонентов, нас.%: Высокоглиноземистый шамот50-76,5

Окись алюминия15-30

Огнеупорная глина5-10

Водный раствор ортофосфорной кислоты3-10 Карбид кремния 0,5-5,0.

Источни4 и информации, принятые во внимание при экспертизе

по заявке № 2599596, кл. С В 33/2 1978.

№ 430086, кл. С В ,

1972 (прототип).

Авторы

Даты

1982-05-15—Публикация

1980-05-05—Подача