t

Изобретение относится к диэлектрическим материалам на основе окислов бария, стронция, висмута, титана с добавками различных окислов, используемых для.изготовления керамических конденсаторов.

Известен керамический материал.Cll для изготовления конденсаторов, содержащий окислы бария, титана, стронция, висмута при следующем соотноше НИИ компонентов, мас.: ВаО 39i TiOq 36,9, SrO 16,i, ,j 7,3. Материал имеет при частоте 1 кГц 1 2580, t«j 0 0,001. Материалы имеют стабильные значения . и tcyc/ при напряженности электрического поля промышленной частоты до 0,5 кВ/мм и рекомендуются для .изготовления малогабаритных керамических конденсаторов.

Недостатком указанных материалов является относительно невысокая стабильность электрических параметров при более высоких значениях напряженности электрического поля промышленной частоты (в пределах О,5-1,О кО/мм) в широком интервале температур.

Наиболее близким к изобретению.по технической сущности и достигаемому результату является керамический материал Г21 для изготовления конденсаторов, включающий, вес.:

Двуокись титана 0,,6 Окись висмута 16,5-19,8 Двуокись циркония 0,3-0,6 Окись самария 0,1-0,3 Окись стронция Остальное Этот керамический материал имеет высокую стабильность диэлектрической прйпу.скаемости и тангенса угла диэлектрических -потерь при напряженности электрического поля 0,5 1,5 КВ/мм в интервале температур )-(+60)°C.

Однако он имеет недостаточно высокие значения диэлектрической проницаемости ().

Оель изобретения - повышение диэлектрической проницаемости при сохранении ее стабильности и тангенса угла диэлектрических потерь при напряженности электрического поля 0, кВ/мм и температуре ()(-f60)C.

Поставленная цель достигается те что керамический материал для изготовления конденсаторов, включающий двуокись титана, окись висмута и окись стронция, дополнительно содерkHT окись бария, двуокись марганца и фторид щелочноземельного металла при следующем соотношении компонентов, мас.%:

Двуокись титана 36, Окись висмута 7,2-7.3 Окись стронция 16,2-16,3 Окись бария 39,0-39,2 Двуокись марганца 0,2-0,3 Фторид щелочноземельного металла 0,2-0,5 При содержании фторида щелочноземельного металла более 0,5% снижается диэлектрическая проницаемост материала,, при содержании его менее 0,2 требует более высокой температуры спекания и наблюдается более резко выраженная зависимость

изменения диэлектрической проницаемости от температуры. При увеличении содержания двуокиси марганца более 0,5% падает удельное сопротивление материала, при значении менее 0,2% повышается зависимость диэлектрической проницаемости от температуры.

Материал готовят следующим образом.

Шихту готовят путем смешения и помола окислов стронция и бария или углекислых солей данных материалов с окислами висмута и титана, взятых

в требуемом соотношении. Синтез шихты осуществляют при 1200 в течение 2 ч. Полученную в результате синтеза крупку смешивают и размалывают с добавками двуокиси марганца

и фторида щелочноземельного металла. Оформление образцов и заготовок конденсаторов производят методом полусухого прессования. Обжиг образцов и изделий осуществляют при 13 013800С.

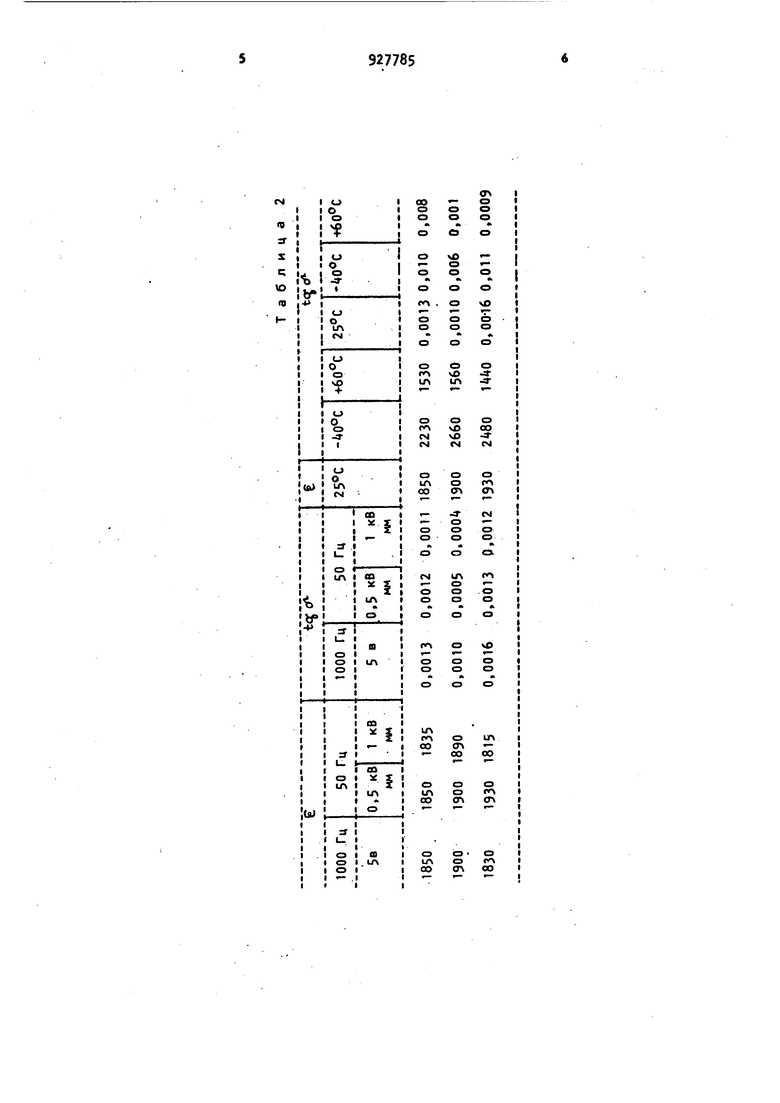

Составы и диэлектрические характеристики материалов при различных напряженностях электрического поля представлены в Табл. 1 и 2 соответственно.

Таблица 1 7 927 Формула изобретения Керамический материал для изготовления конденсаторов включающий двуокись титана, окись висмута и окись стронция, о т л и ч а ю щ и йс я тем, что, с целью повышения диэлектрической проницаемости при сохранении ее стабильности и тангенса угла диэлектрических потерь при напряженности электрического поля 0, кВ/мм и температуре () (+60)°С, он дополнительно содержит окись бария, двуокись марганца и фторид щелочноземельного металла при следующем соотношении компонен8Двуокись титана 36,5-36,7 Окись висмута 7,2-7,3 Окись стронция 16,2-16,3 Окись бария ,2 Двуокись марганца 0,2-0,3 Фторид щелочноземельного металла 0,2-0,5 Источники информации, принятые во внимание при экспертизе 1. Патент Англии № , кл. С 1 J, 1976. 2, Авторское свидетельство СССР ,N622795, кл. С Ok В , 1977

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический материал | 1977 |

|

SU622795A1 |

| Шихта для изготовления сегнетокерамического материала | 1982 |

|

SU1028644A1 |

| Керамический материал | 1976 |

|

SU585139A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЬЕЗОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2003 |

|

RU2259973C2 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1992 |

|

RU2047585C1 |

| Керамический конденсаторный материал | 1978 |

|

SU785273A1 |

| Шихта для изготовления конденсаторной керамики | 1977 |

|

SU620461A1 |

| Сегнетоэлектрический керамический материал | 1982 |

|

SU1085964A1 |

| Керамический конденсаторный материал | 1978 |

|

SU688480A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЬЕЗОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 1993 |

|

RU2067567C1 |

Авторы

Даты

1982-05-15—Публикация

1980-09-26—Подача