(54) СПОСОБ ПОЛУЧЕНИЯ ИНТЕРМЕТАЛЛИДНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ

I

Изобретение относится к химической обра ботке металлических изделий, а именно к способам получения интерметаллидных покрытий на поверхности металлических изделий с помощью растворов неорганических соединений, и может быть использовано в машиностроении.

Известен способ получения покрытия на поверхности металлических изделий, включающий последовательную обработку в водном растворе хромовой кислоты и азотнокислого калия, а затем в растворе бихромата калия II.

Однако получающееся пркрытие не приводит к повышению износостойкости обрабс танной поверхности.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения интерметаллидных покрытий на поверхности металлических изделий, включающий обработку кипящим врдным раствором, содержащим 100-150 г/л молибденового ангидрида с последующей сушкой 2.

Детали, обработанные в этом растворе, имеют повышенную износостойкость по сравнению с необработанными, но не всегда достаточную при изготовлении деталей машин и инструментов.

Цель изобретения - повышение износостойкости свойств поверхности металлических изделий.,

Указанная цель достигается тем, что согласно способу получения интерметаллидных по10крытий на поверхности металлических изделий, включающему обработку кипящим водным раствором молибденового ангидрида, изделие предварительно выдерживают 2-4 мин при 30-40° С в растворе, содержащем 150-250 г/л

IS хромового ангидрида и 30-40 г/л серной кислоты.

Водный раствор молибденового ангидрида берут с концентрацией 3-5 г/л.

В результате такой обработки на поверхЖности деталей образуется интерметаллидное покрытие из Fe-Сг-Мо, придающее твердость и износостойкость покрытию.

Способ осуществляют следующим образом. 39 Обрабатываемые детали обезжиривают в щелочном растворе следующего состава, г/л: Едкий натр10-15 Сода кальцинированная 30-40 Тринатрнйфосфат30-70 Растворимое стекло2-3 при 75-90° С в течение 15-60 мин в зависимости от степени загрязненности, тщательно промывают горячей, а затем холодной проточ ной водой; декапируют в 5-10%-ном раствор соляной кислоты в течение 0,5-2 мин и снов промывают горячей и холодной водой. После промывки детали обрабатывают в водном рас творе, содержащем 150-250 г/л хромового ангидрида и 30-40 г/л серной кислоты при 30-40°С с выдержкой 2-4 мин н вновь промывают горячей и холодной водой. Затем детали обрабатывают Путем кипячения в водном растворе ангидрида молибдена с концентрацией 3-5 г/л в течение510 мин, вновь промывают горячей и холодно водой, нейтрализуют в 0,5-0,7%-ном водном растворе кальцинированной соды при 80-90°С в течение 45-:50 с и пассивируют в 10%-ном водном растворе нитрата натрия в течение 80 с. Пример 1.Обрабатывагот детали из стали У13А. Обезжиривание проводят при 75° С в течение 60 мин в щелочном растворе следующего составава, г/л: Едкий натр10 Сода кальцинировашая30Тринатрийфосфат30 Растворимое стекло ,2 После этого детали тщательно промывают горячей, а затем холодной проточной водой. Декадирование проводят в 57 :-ном растворе соляной кислоты в течение 2 мин, а затем детали промывают горячей и холодной проточной водой. После промывки детали об рабатывают в водном растворе, содержащем 150 г/л хромового ангидрида и 30 г/л серно кислоты при 40° С в течение 4 мин и вновь горячей, а затем холодной прот-очной водой. Затем детали молибденируют кипячением в течение 10 мин в 3%-ном (3 г/л) водном растворе ангидрида молибдена. Количество, раствора берут в расчете 0,6 г/дм деталей. После молибдетирования детгши промывают горячей, а затем холодной проточной водой. После промывки детали нейтрализуют в 0,5%-ном водном растворе кальцинированной соды при 90°С в течение 50 с. Затем де ли пассивируют в 1й%-ном водном растворе нитрата натрия при 80° С в тече1ше 80 с. П р и м е р 2. Обрабатывают детали анал гичной марки стали. Обезжиривание проводи при 90 С в течение 15 мин в растворе слеДуюидего состава, г/л: Едкий натр15 Сода кальцинированная40Тринатрийфосфат 70 Растворимое стекло3 После обработки в щелочном растворе детали тщательно промывают горячей, а затем холодной проточной водой.ц Детали затем декапируют в 10%-ном растворе соляной кислоты в теченне 0,5 мин и снова промывают горячей и холодной водой. После промывки детали обрабатывают в водном растворе, содержащем 250 г/л хромового ангидрида и 40 г/л серной кислоты с выдержкой в течение 2 мин и вновь промывают горячей, а затем х:олодной проточной водой. Затем детали молибденируют кипячением в течение 5 мин в 5%-ном (5 г/л) врдном растворе ангидрида молибдена. Количество раствора берут в расчете 0,57 г/дм деталей. После этого детали промывают горячей, а затем холодной проточной водой. Затем детали нейтрализуют в 0,7%-ном водном растворе кальцинированной соды при 80° С в течение 45 с и пассивируют в 10%-ном водном растворе нитрата натрия при 90°С в течение 80 с.П р и м е р 3. Обрабатывают детали аналогичной марки стали. Обезжиривание проводят при 85°С в течение 40 мин в щелочном растворе следующего состава, г/л: Едкий натр12,5 Сода кальцинированная35Трина:трийфосфат50 . Растворимое стекло2,5 После этого детали тщательно промывают горячей, а затем холодной проточной водой. Детали декапируют в 7,5%-ном растворе соляной кислоты в течение I мин и снова промывают горячей и холодной водой. После промывки детали обрабатывают в водном растворе, содержащем 200 г/л хромового ангидрида и 35 г/л серной кислоты при 35° С в течение 3 мин и снова промывают горячей и холодной водой. Затем детали молибденируют кипячением в течение 7 мин в 0,4%-ном водном растворе ангидрида молибдена. Количество раствора берут в расчете 0,585 г/дм деталей. Затем детали снова промьтают горячей и холодной водой. Детали нейтрализуют в 0,6%-ном раствор кальцинированной соды при 85°С в гсченис 48 с и пассивируют в 10%-ном водном растворе нитрата натрия при 85°С в течение 80 с.

5927861

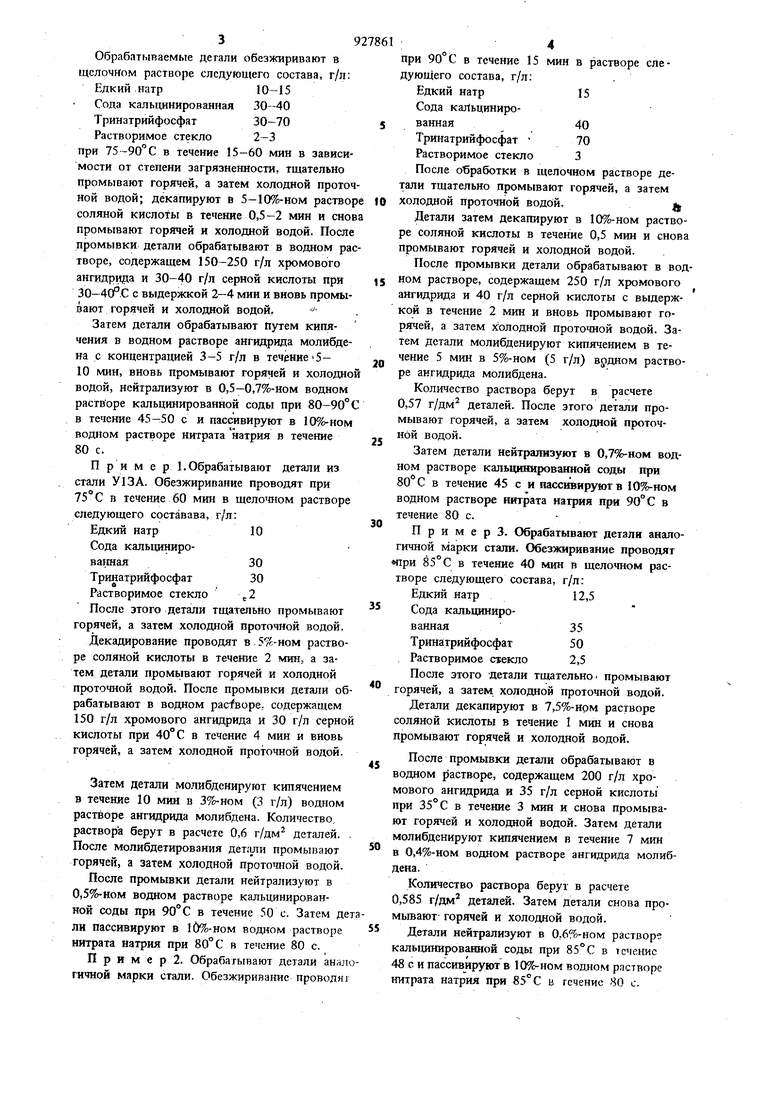

Аналогичные детали обрабатывают известным лособом - растворюм молибденового ангидрида. Обработанные детали испытывают на микротвердомере ПМТ-3. Проводят определение износа пары: ролик

(сталь У 13А-нокрытая)-колодка (сталь У13Апокрытая) при удельной нагрузке 30 кг/см

и скорости 300 об/мин (V 0,785 м/с) на машине трения и износа СМЦ-2.

Величину износа определяют взвёигиванисм по разности весов образцов до и после испытания в граммах на весах марки ВЛР-200.

5

В табл. 1 приведены сравнительные экспериментальные данные по износу испытанных образцов.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБНОВЛЕНИЯ И НАССИВАЦИИ ПОВЕРХНОСТИ ЛАТУННЫХ ГИЛЬЗ | 1966 |

|

SU183565A1 |

| Способ нанесения химического никелевого покрытия на полиэфирэфиркетон | 2017 |

|

RU2656233C1 |

| Способ химической обработки металлических порошков | 1980 |

|

SU956147A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛНОВОДОВ МИЛЛИМЕТРОВОГО ДИАПАЗОНА | 2014 |

|

RU2560804C1 |

| СПОСОБ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2091502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОПОГЛОЩАЮЩИХ ЭЛЕМЕНТОВ ОПТИЧЕСКИХ СИСТЕМ НА ТИТАНОВЫХ ПОДЛОЖКАХ | 2017 |

|

RU2660408C1 |

| КОМПОЗИЦИЯ И СПОСОБЫ ПОЛУЧЕНИЯ ФОСФАТНЫХ И ХРОМОВЫХ ПОКРЫТИЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2001 |

|

RU2209857C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОПОГЛОЩАЮЩИХ ЭЛЕМЕНТОВ ОПТИЧЕСКИХ СИСТЕМ НА ПОДЛОЖКАХ ИЗ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2020 |

|

RU2772080C2 |

| Способ нанесения медного покрытия на полиэфирэфиркетон | 2017 |

|

RU2671988C1 |

| Способ обработки поверхности стальных изделий перед погружением их в расплав для нанесения покрытия | 1986 |

|

SU1330206A1 |

Как видно из табл. 1 величина износа образцов, обработанных предлагаемым способом, меньше величины изнвса образцов, обработанных известным способом.

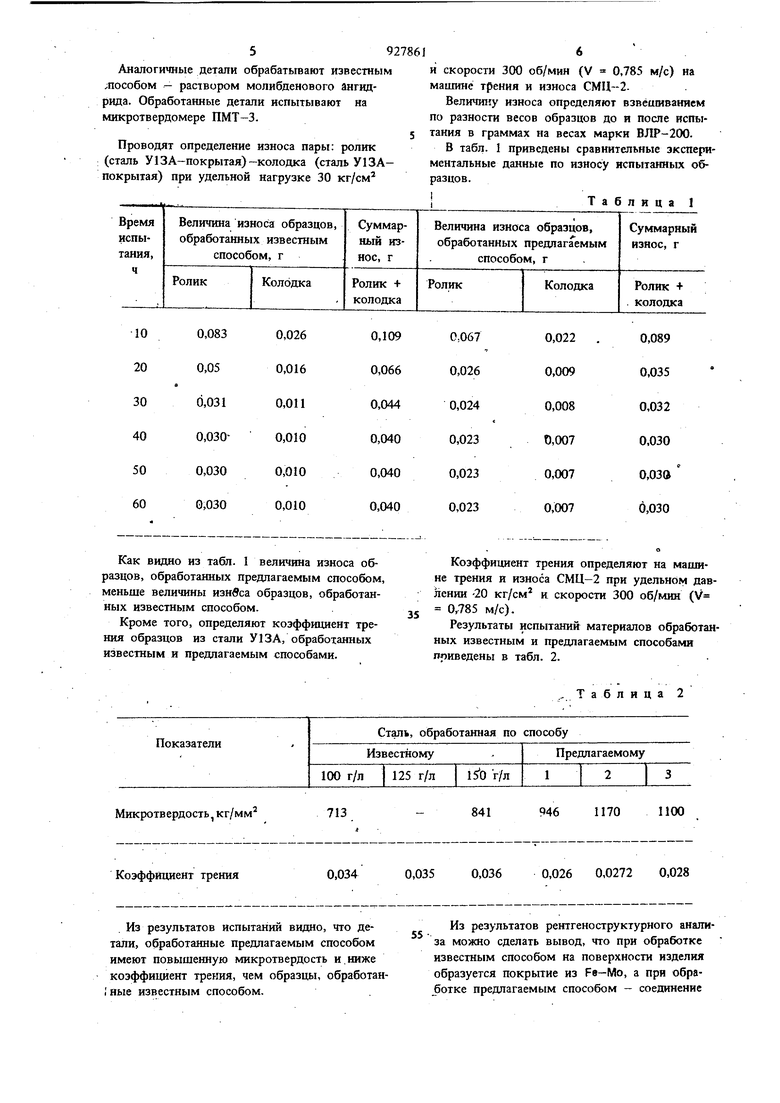

Кроме того, определяют коэффициент трения образцов из стали У1 ЗА, обработанных известным и предлагаемым способами.

Микротвердость, кг/мм

713

0,034

Коэффициент трения

Из результатов испытаний видно, что детали, обработанные предлагаемым способом имеют повышенную микротвердость и.ниже коэффициент трекия, чем образцы, обработан; ные известным способом.

Коэффициент трения определяют на машине трения и износа СМЦ-2 при удельном давлении -20 кг/см и скорости 300 об/мин (V ОЛ85 м/с).

Результаты испытаний материалов обработанных известным и предлагаемым способами приведены в табл. 2.

, Таблица 2

1100

9461170

841

0,026 0,0272 0,028

0,036

0,035

Из результатов рентгеноструктурного анализа можно сделать вывод, что при обработке известным способом на поверхности изделия образуется покрытие из Fe-Мо, а при обработке предлагаемым способом - соединение 792 ингерметаллида Fe Cr-Mo, что придает поверхности изделия более высокие износосгойкие свойства, чем соединение Fe-Mo/ Формула, изобретения 1. Способ получения интерметалпидных покрытий на поверхности металлических изделий, включающий обработку кипяцщм водным раст, вором-молибденового ангидрида, о т л и ч аю щ и и с я тем, что, с целью повышения износостойкости свойств, изделие предваритель.(. 8 но вьщерживают 2-4 мин при 30 40° С R растворе, содержащем 150 250 г/л xpo oROго ангидрида и 30-40 г/л серной к-исл,ты. 2. Способ по п. 1, о т л и ч а ю IJ и йс я тем,-что водный раствор молибденового ангидрида берут с концентрацией 3-5 г/л. Источники информации, принятые во внимание при экспертизе 1. Каданер Л. И. Защитные пленки на металлах. Харьков, Изд-во Харьковского госуниверсятега, 1956, с. 230-231. 2. Авторское свидетельство СССР № 277501, кл. С 23 F 7/00, 1968. .

Авторы

Даты

1982-05-15—Публикация

1980-04-14—Подача