Иэофетение относится к областипорошковой металлургии к способам химической обработки металлических порошков перед прессованием. И естен способ химической обработ металлических порошков, заключающийся в том, что исходные порошки помещают в раствор, содержащий восстановитель, соли никеля и обрабатывают при 85ЭО С 11 . . Способ улучшает технопогичнослъ по рошков, однако, не обеспечивает образование на поверхности порошков твердой фазы, способствующей повышению твердости спеченьк изделий. Наиболее близким к изобретению является способ офаботки металлических порошков, который заключается в том, что порошки обрабатьгаают в водном растворе, содержащем 80% азотной кис лоты и 2-4% фтористого натрия, затем нейтрализуют раствором едкого натра, промывают и сушат С2Д . Q:oco6 обеспечивает повышение предела прочности на растяжение изготавливаемых из него изделий в 4 раза. Однако этот способ не обеспечивает образование на поверхности порошков твердой , способствующей повьшгению твердости спеченных изделий. Целыо изофетения является повышение твердости, износостойкости и антифрикционных свойств изделий, спеченных из офаботашшх порошков. Поставленная пель достигается тем, что по предложенному способу обработку металлических порошков в растворах неорганических соединений осуществляют в кипящем растворе ангидрида молибдена или борной кислоты или фосфорно-молибдеиовой кислоты в растворе акгидрира молибдена при ковцентрадии 15-20 г/л р течение 3-5 мин, в растворе борной ртслоты при концентрации 50-80 г/л р течение 5-10 мин в растворе фосфорномолибденовой кислоты при концентрации 12-20 г/л в течение 2-3 мин. Способ осуществляется следукидим о& раэом. Металлические порошки декапируют в 5-10%-ком растворе соляной кислоты в течение 0,5-2 мин и промывают в проточной холодной воде. Затем порошки опускают в кипящий водный раствор неорганического соединения ангидрида молибдена при концентрации 15-2О г/л, / борной кислоты при концентрации SOSO г/л, фосфорномолибденовой кислоты при концентрации 12-20 г/л и выдерживают в растворах в течение 2-1О мин в зависимости от обрабатывающего раствора. После обработки порошки сушат при 1ОО-12О С. В результате обработки на поверхност порошков образуются тонкие солевые фер росоединения указанных кислот, которые в процессе спекания (после стадии прессования) при 11ОО-12ОО°С на границе разделения частиц порошка образуют новые фазы типа , , РвуРх; и др. Образование указанных твердых растворов между частицами металлического порошка увеличивает твердость, износостойкость и антифрикционные свойства спеченных из них изделий. Пример. Порошки марки ЖГр 1,2 декапировали в 5%-ном растворе соляной кислоты в течение 2 мин, промывали в холодной проточной воде, опус кали в кипящий водный раствор 15 г/л ангидрида молибдена и кипятили в течение 5 мин. После обработки порошки высушивали при 1ОО-20О°С. П р и м е р 2. Порошки марки ЖГр 1,2 декапировали 7,5 г/л водного раствора со ляной кислоты в течение 11 мин, а затем после промьюки в холодной проточной воде ки1татили в водном растворе ангидрида молибдена при котщентрации 17,5, г/л в течение 4 мин. После офаботки порошки высушивали при 1ОО-12О°С.. П р и м е р 3. Порошок марки ЖГр 1,2 декапировали в 10%-ном водном растворе соляной кислоты, промывали в холодной проточной воде и офабатывали кипячением в 2О г/л водном растворе ангидрида молибдена в течение 3 мин. Затем порошки вьюушивали при 100120°С. П р и м е р 4. Порошки марки.ЖГр 1,2 дeкaпv poвaли в 5%-ном водном раст воре соляной соляной кислоты в течение 2 мин, промывали в холодной проточной Воде и обрабатывали кипячением в 50 г/л Водном расторе борной кислоты в течение 10 мин. Обработанные порошки затем высушивали при 100-120°С. П р и м е р 5. Порошю марки ЖГр 1,2 декапировали в 7,5%-ном водном растворе соляной кислоты в течение 1 мин, промыв ити в холодной проточной воде и обрабатьтали кипячением в 65 г/л водном растворе борной кислоты в течение 7,5 мин. Обработанные порошки затем высушивали при 10О-120с. Примере. Порошки марки ЖГр Ii2 декапировали в 1О%-ном водном растворе соляной кислоты в течение 0,5 мин, промывали в холодной проточной воде и обрабатьгоали кипячением в 8О г/л водном расторе борной кислоты в течение 5 мин. Затем обработанные порошки вьюушивали при 100-12О С. Пример. Порошки марки ЖГр 1,2 декапировали в 5%-ном водном растворе соляной кислоты в течение 2 мин, промьюали в холодной проточной воде и обрабатьюали кипячением в 12 г/л водном растворе фосфорномолибденовой кислоты в течение 3 мин. Затем обработанные порошки высушивали при 1ОО-120°С. П р и м е р 8. Порошки марки ЖГр 1,2 декапировали в 7,5%-ном водном растворе соляной кислоты, в течение 1 мин, промывали в холодной проточной воде и обрабатывали кипячением j 1 6 г/л водном растворе фосфорнсмолибденовой кислоты в течение 2,5 мин. Затем обработанные порошки высушивали при 100-120°С. П р и м е р 9. Порошки марки ЖГр 1,2 декапировали в 10%-ном водном растворе соляной кислоты в течение 0,5 мин, промывали в холодной проточной воде и обрабатывали кипячением в 20 г/л водном растворе фосфорномолибденовой кислоты в течение 2 мин. Затем обработанные порошки высушивали при 10О-120°С. . Обработанные преддагаемьпу способом порошки затем смешивали с пластификатором, прессовали при т см и спекали в атмосфере аммиака при 1ООО±20°С в течение 2 ч. Аналогичные операции проводили с необработанным порошком. Спеченные образцы из обрабоа-анных и необработанных порошков испытьгаали на микротвердость на микротвердомере марки JIMT-3 при нагрузке 100 г н на машине трения и износа марки CMU-2

59561476

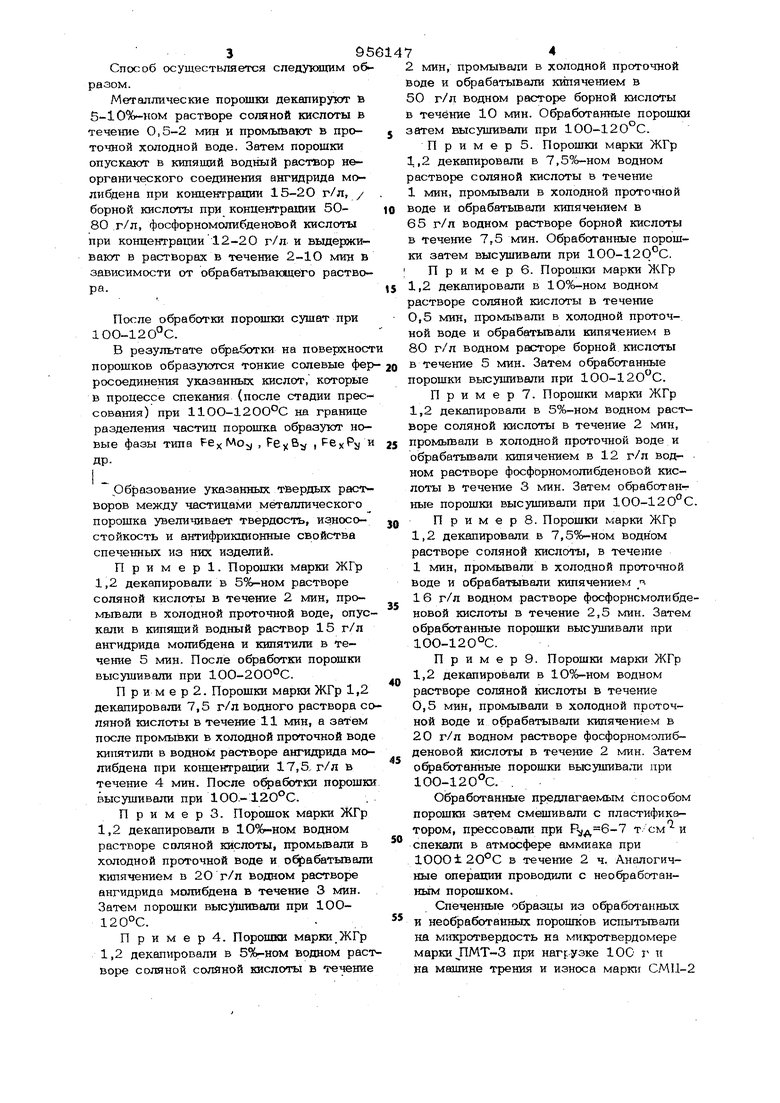

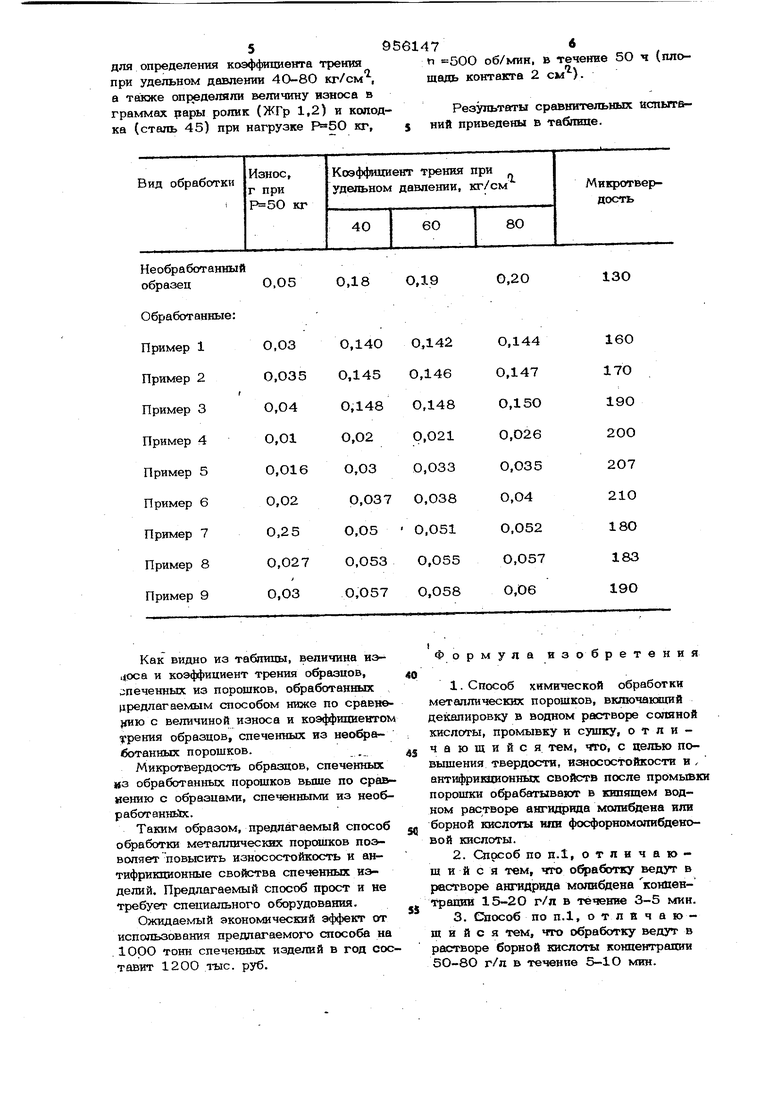

для определения коэффициента тренияп 500 об/мин, в течение 5О ч (плопри удельном давлении 40-80 кг/см ,щадь контакта 2 см ).

а также определяли величину взноса в

граммах рары ролик (ЖГр 1,2) и колод-Результаты сравнительных испытека (сталь 45) при нагрузке кг, $ ний приведены в таблице.

Необработанный

О,О5 образец

Как видно из таблицы величина нэ.рса и коэффициент трения образцов, .печегшых из порошков, обработанных предлагаемым способом ниже по сравнв} ию с величиной износа и коэффициентом прения образцов, спеченных из нео аЙотанных порошков.

Микротвердость образцов, спеченных йз обработанных порошков вьпие по сравиению с образцами, спеченными из необработанкйх.

Таким образом, предлагаемый способ обработки металлических порошков позволяет повьгсить износостойкость и антифрикционные свойства спеченных изделий. Предлагаемый способ прост и не требует специального оборудования.

Ожидаемый экономический эффект от использования предлагаемого) способа на ЮрО тонн спеченных изделий в год составит 12ОО тыс. руб.

130

О,20

0,18ОД 9

Формула изобретения

76561478

ш и и с я тем, что обрабочк у ведут в расг-1977, с. 29. воре фосфорномолибденовой кислоты кон

пентрация 50-8Ог/л в течение 2-3 мин.2. Авторское сввдетельство СССР

Источники информашш, j№ 3:416ОО, кл. В 22 F 1/ОО, 1970

принятые во внимание при экспертизе(прототип).

Авторы

Даты

1982-09-07—Публикация

1980-07-16—Подача