Изобретение относится к металлорежущему станку со стойкой и устройством для смены шпиндельных головок, которые могут быть закреплены на вертикальной каретке стойки для того, чтобы произвести обработку изделия.

Далее из патента EP 0204151 B1 известен металлорежущий станок, в котором шпиндельные головки подвешены в устройстве для смены головок, которое установлено на стойке с возможностью поворота вокруг вертикальной оси. Шпиндельные головки захватываются сверху и поворачиваются посредством направляющей вертикальной каретки, которая затем принимает их. В этой конструкции требуется устройство для смены головок с большим радиусом поворота на стойке, причем вследствие выступающих наружу шпиндельных головок и инструментов получается большая занимаемая площадь.

Из патента DE 9202245 UI известен металлорежущий станок, в котором стойка установлена рядом с передаточной станцией. По стойке передвигается вертикальная каретка, которая имеет переносящую консоль, поворачиваемую относительно горизонтальной оси. На передаточной станции предусмотрены две установленные одна над другой передаточные площадки, каждая из которых может принять одну шпиндельную головку. Консоль подводится сбоку к одной из двух шпиндельных головок и выдвигает их затем горизонтально к вертикальной каретке. Для смены головок кроме вертикального перемещения вертикальной каретки требуются еще несколько возвратно-поступательных движений консоли. Кроме того, шпиндельные головки необходимо еще передвигать на передаточной станции и на вертикальной каретке по горизонтальным направляющим, причем для передачи головок надо проходить через широкое промежуточное пространство.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является металлорежущий станок, известный из патента Германии DE 3918902A1 (кл. B 23 Q 3/155, 13.12.1990).

Известный металлорежущий станок содержит стойку, несущую передвигаемую по высоте вертикальную каретку для установки шпиндельной головки, устройство для смены головок с поворачиваемой вокруг вертикальной оси переносящей консолью с захватной муфтой для захвата головки и ее передачи на вертикальную каретку, а также подводящее устройство с магазином.

Вышеописанная конструкция станка позволяет заменять закрепленную на вертикальной каретке шпиндельную головку. Для этой цели на стойке станка установлено устройство для смены таких головок, которое имеет две поворачиваемые каждый раз на 180o переносящие консоли. Каждая из этих консолей может захватить поступающую из магазина шпиндельную головку за ее верхнюю часть и путем поворота на 180o поставить ее перед вертикальной кареткой, после чего эту головку можно передать на вертикальную каретку и зафиксировать в ней. Подвешенную на консоли шпиндельную головку можно повернуть относительно консоли на 90o, вследствие чего выступающие из головки инструменты, которые в рабочем положении направлены вперед по отношению к стойке, при передаче в магазин шпиндельных головок направлены в боковую сторону. Для быстрой смены головок требуются две переносящие консоли, из которых одна забирает головку с вертикальной каретки, а вторая подводит к каретке новую головку. В данном случае переносящие консоли имеют сравнительно сложную конструкцию. Магазин для шпиндельных головок должен выступать за обе стороны стойки и требует сложного механизма транспортировки. В основу изобретения положена задача создать металлорежущий станок, в котором устройство для смены шпиндельных головок занимает мало места и может путем простого цикла движений осуществлять такую смену в короткое время.

Поставленная задача решается тем, что металлорежущий станок содержит стойку, несущую передвигаемую по высоте вертикальную каретку для установки шпиндельной головки, устройство для смены головок с поворачиваемой вокруг вертикальной оси переносящей консолью с захватной муфтой для захвата головки и ее передачи на вертикальную каретку, а также подводящее устройство с магазином, согласно изобретению, он снабжен второй захватной муфтой, расположенной на переносящей консоли под первой захватной муфтой, при этом каждая из муфт предназначена для захвата одной головки, а вертикальная каретка установлена с возможностью перемещения на высоту передачи головки каждой из захватных муфт.

В металлорежущем станке, согласно изобретению, переносящая консоль имеет две расположенные одна под другой захватные муфты, каждая из которых предназначена для одной шпиндельной головки, а вертикальная каретка может передвигаться на высоту передачи каждой из этих захватных муфт. Консоль поворачивается вокруг вертикальной оси в позицию передачи, в которой захватная муфта выводится поворотом к находящейся на каретке шпиндельной головке. Одновременно на той же консоли закрепляется новая шпиндельная головка, которая встает под заменяемой шпиндельной головкой или над ней. В то время как старая шпиндельная головка передается в переносящую консоль, новая головка еще остается соединенной с консолью. Когда вертикальная каретка передала старую головку в консоль, она передвигается по вертикали для того, чтобы войти в зону новой головки, которая затем передается на каретку. Таким образом, путем единственного поворота переносящей консоли в позицию передачи и последующего обратного поворота осуществляется полная смена шпиндельной головки.

Целесообразно расположить устройство для смены головок отдельно от стойки станка так, чтобы стойка имела возможность перемещения во фронтальном направлении относительно устройства для смены головок. В данном случае под фронтальным направлением понимается направление оси подачи стойки на глубину резания (ось Z) в соответствии с инструментами шпиндельной головки, находящимися на вертикальной каретке. В принципе, имеется возможность останавливать стойку и передвигать устройство для смены головок. Поскольку обычно стойка и без того передвигается в направлении оси Z, целесообразно оставлять устройство для смены головок неподвижным. Движение в направлении Z целесообразно для того, чтобы шпиндельную головку, переданную в устройство для смены головок, полностью освободить от соединения с вертикальной кареткой. Когда в этом случае вертикальная каретка переведена в позицию передачи новой шпиндельной головки, стойку выдвигают вперед для того, чтобы каретка могла надежно захватить новую головку. Это передвигание стойки вперед и назад происходит каждый раз только для того, чтобы каретка могла быть отсоединена от шпиндельной головки, передаваемой в устройство для смены головок.

Целесообразно поворачивать переносящую консоль только на 90o, причем подводящее устройство передает головку в консоль с инструментами, направленными к боковой стороне стойки. Это значит, что консоль совершает чистый поворот на 90o, поворачивая при этом подвешенную в ней шпиндельную головку тоже на 90o. Передняя сторона шпиндельной головки, т.е. та сторона, из которой высовываются инструменты, направлена при этом к боковой стороне стойки в направлении горизонтальной оси X. В этой ориентации шпиндельные головки могут быть отодвинуты от стойки и переданы в магазин головок. При этом целесообразно предусмотреть, чтобы передние стороны шпиндельных головок и выступающие из них инструменты можно было легко наблюдать и визуально проконтролировать, поскольку они с одной стороны станка доступны для обслуживающего персонала. Здесь также можно установить и автоматически работающее устройство для контроля инструментов. Все выдвигание и оснащение шпиндельных головок происходит в этой ориентации с инструментами, направленными в направлении оси X стойки.

Целесообразно предусмотреть, чтобы захватные муфты переносящей консоли сцеплялись с захватными элементами, находящимися на боковой стенке каждой шпиндельной головки. Благодаря этому достигается существенное упрощение, поскольку можно придать переносящей консоли форму плиты и обойтись без хобота, охватывающего шпиндельную головку сверху. В результате устройство для смены головок получается особенно компактным и занимающим мало места.

С другой стороны, подводящее устройство, которое подводит шпиндельные головки к устройству для их смены, а впоследствии снова снимает их из него, может иметь захватную муфту, которая сцепляется с захватными элементами, предусмотренными на верхней стороне головки. Следовательно, если устройство для смены головок сцепляется с захватными элементами, находящимися сбоку на шпиндельной головке, то подводящее устройство сцепляется с захватными элементами, находящимися на верхней стороне головки. Благодаря этому муфтовые системы устройства разделены друг от друга по функции и в пространстве, вследствие чего они не мешают друг другу и не влияют друг на друга.

Согласно предпочтительной форме исполнения изобретения подводящее устройство снабжено подъемником, который имеет возможность передвигания на высоту передачи каждой из захватных муфт в устройстве для смены головок. Этот подъемник несет горизонтальную каретку, передвигаемую параллельно к фронтальной плоскости стойки, т.е. в направлении X. Благодаря этому подводящее устройство может вводить шпиндельную головку в захватную муфту устройства для смены головок, находящегося в позиции выжидания. Это движение осуществляется быстро и бесшумно.

В другом исполнении изобретения предусмотрена каретка, передвигаемая по направляющим для обслуживания стеллажного магазина параллельно фронтальному направлению перемещения стойки, т.е. в направлении оси Z. Эта каретка позволяет при помощи подающего устройства обслуживать как стеллажный магазин, так и устройство для смены головок. Подъемником производится выдвигание не только на заданную высоту передачи в устройстве для смены головок, но и на высоту стеллажа, который требуется обслужить. Далее горизонтальная каретка осуществляет ввод в стеллаж, а также подвод шпиндельных головок к переносящей консоли, находящейся в позиции выжидания.

Ниже при помощи чертежей подробнее объясняется пример выполнения изобретения. В частности, показаны:

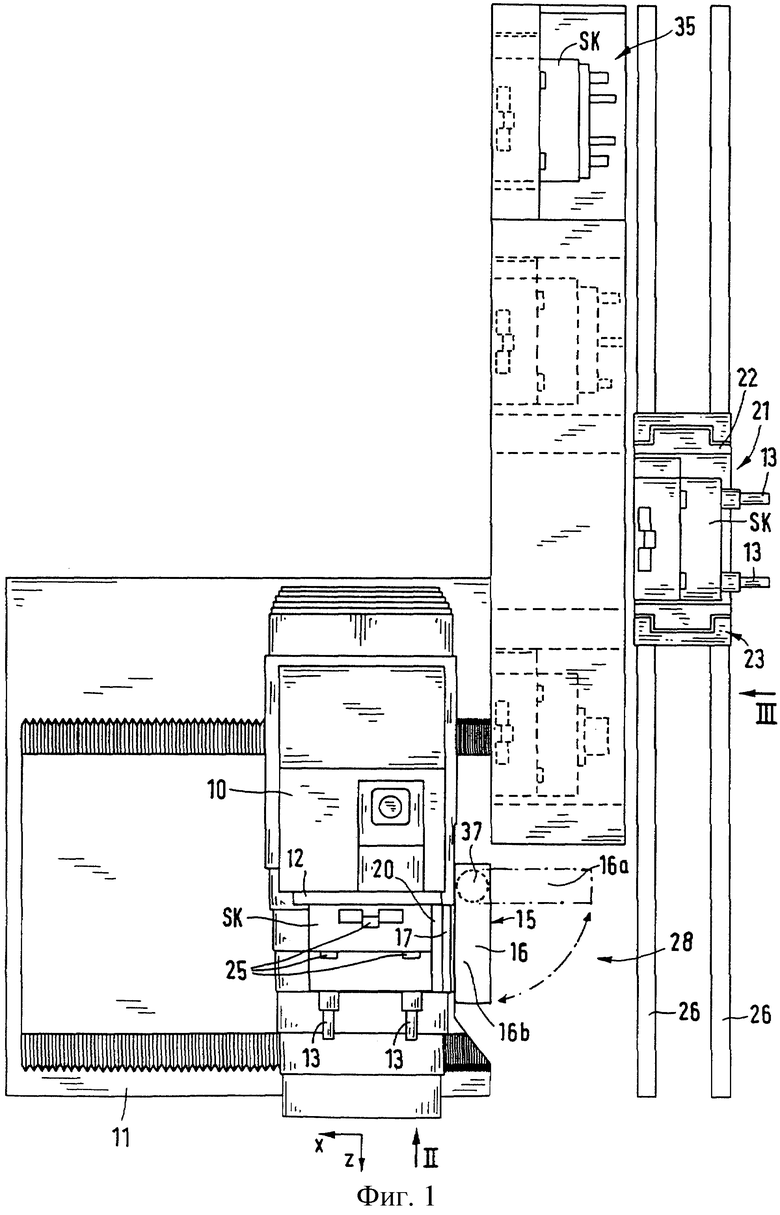

на фиг. 1 вид сверху на станок,

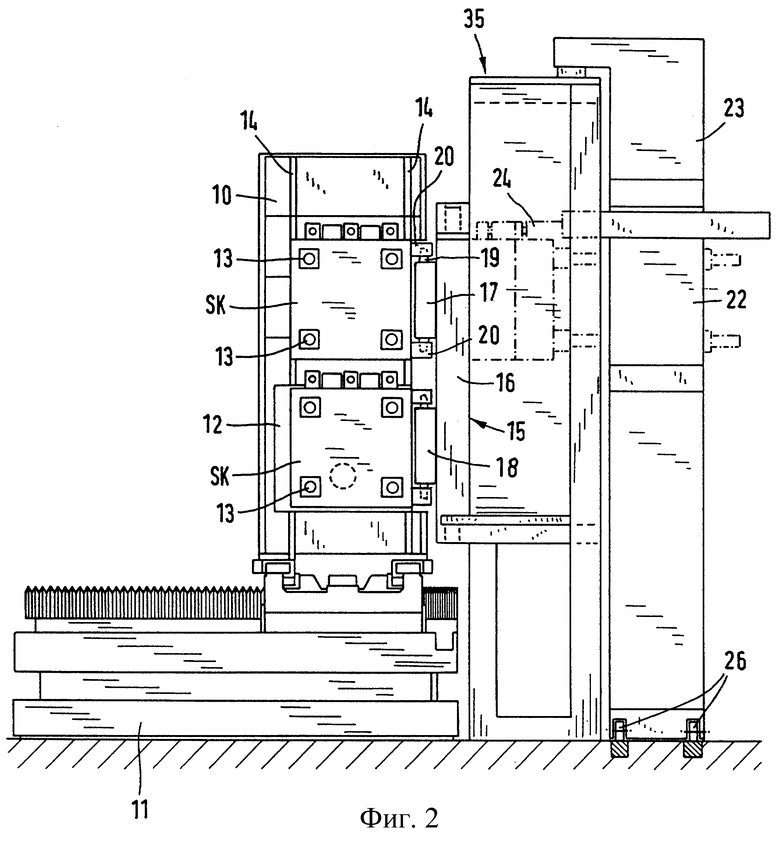

на фиг. 2 вид спереди в направлении стрелки II на фиг. 1,

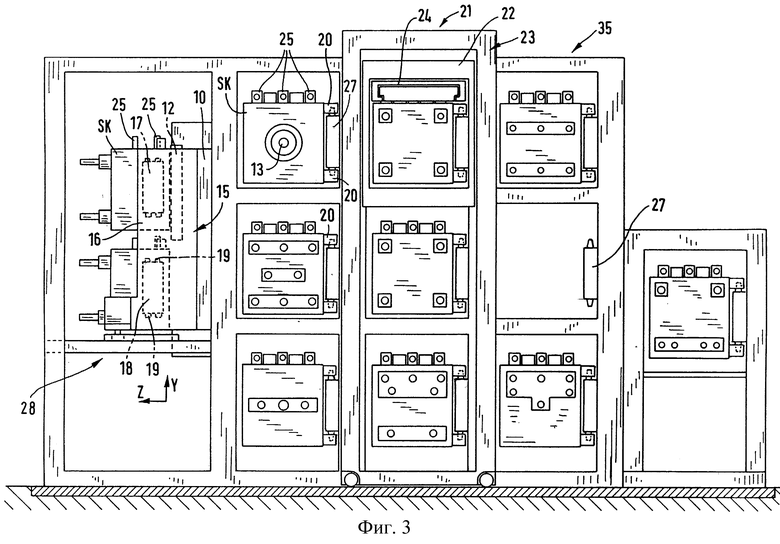

на фиг. 3 вид сбоку в направлении стрелки III на фиг. 1,

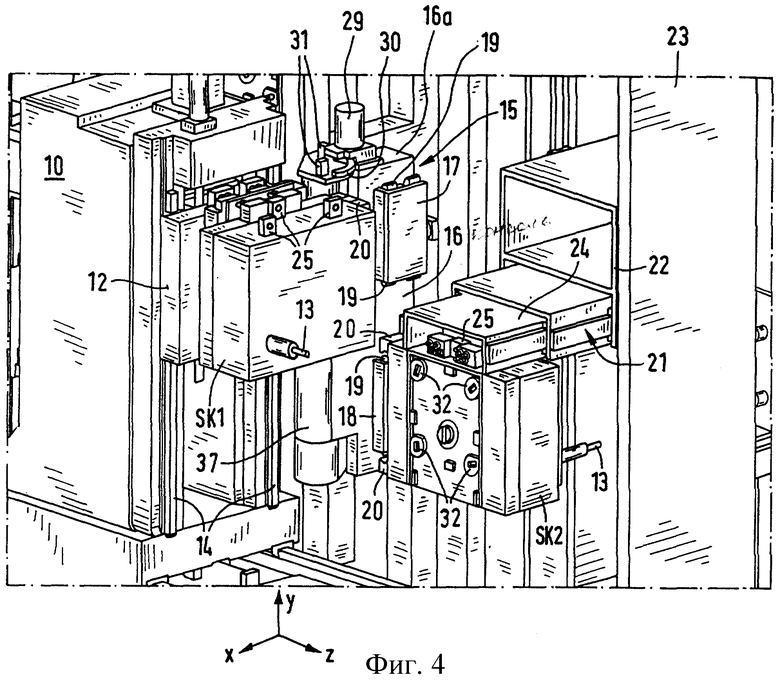

на фиг. 4 аксонометрическое изображение процесса смены головок, при помощи которого старая шпиндельная головка заменяется новой.

Станок имеет стойку 10, которая перемещается (не показанной) кареткой по станине 11 в направлении оси X. Кроме того, стойка 10 перемещается во фронтальном направлении, т. е. вдоль оси Z. Возможность перемещения стойки в направлении оси X не является строго обязательной. На фронтальной стороне стойки 10 установлена вертикальная каретка 12, передвигаемая в вертикальном направлении (в направлении оси Y). Вертикальная каретка 12 несет шпиндельную головку SK, в которой на ее фронтальной стороне смонтированы инструменты 13 для обработки (не показанного) изделия. Этими инструментами 13 являются, например, сверла или фрезы, приводимые во вращение. Инструменты 13 можно менять в шпиндельной головке SK. В головке SK имеется приемный узел и устройство для приведения инструментов 13 во вращение. Привод инструментов осуществляется изнутри стойки через вертикальную каретку 12. Вертикальная каретка 12 оснащена захватным приспособлением, которое может захватить шпиндельную головку SK и удерживать ее в определенном положении на вертикальной каретке. Вертикальная каретка 12 передвигается вдоль вертикальных направляющих 14 стойки, изображенных на фиг. 2.

Устройство 15 для смены шпиндельных головок закреплено неподвижно на станине 11 у одного конца пути перемещения стойки 10 в направлении X. Устройство 15 для смены головок имеет переносящую консоль 16, которая поворачивается вокруг вертикальной оси 37 на 90o. Консоль 16 может быть повернута в позицию 16a ожидания, в которой она проходит параллельно вертикальной каретке 12, и в позицию 16b передачи, в которой она проходит перпендикулярно вертикальной каретке 12, т.е. в направлении оси Z. На консоли 16 имеются две расположенные одна над другой захватные муфты 17, 18. Каждая из захватных муфт 17, 18 состоит из корпуса, откуда могут выдвигаться вверх и вниз зажимные элементы 19. Каждый зажимный элемент 19 состоит из призматического центрирующего элемента, который может войти в захватный элемент 20 соответствующей формы, имеющийся в головке SK, чтобы удерживать и фиксировать головку в захватной муфте 17 в точном положении. Захватные элементы 20 представляют собой горизонтальные планки, которые установлены в одной боковой стенке головки SK и между которыми проходит при втянутом зажимном элементе 19 захватная муфта 17 или 18. Когда зажимные элементы 19 выдвинуты, они заходят в захватные элементы 20, удерживая тем самым шпиндельную головку в захватной муфте 17 или 18.

Транспортировка шпиндельных головок к захватным муфтам 17, 18 и обратно производится подводящим устройством 21. Оно имеет подъемник 22, передвигающийся вертикально по направляющим 23. Подъемник 22 несет горизонтальную каретку 24, которая передвигается в направлении оси X и в данном примере выполнения представляет собой телескопическую каретку с несколькими звеньями. Горизонтальная каретка 24 своей (не показанной) захватной муфтой сцепляется с захватными элементами 25, предусмотренными на верхней стороне шпиндельной головки. Подъемником 22 горизонтальная каретка 24 выводится на ту или иную высоту передачи соответствующей захватной муфты 17 или 18. Затем выдвигается горизонтальная каретка 24, и головка продвигается вдоль захватной муфты 17, 18 до тех пор, пока не достигнет передаточной позиции. В передаточной позиции из захватных муфт 17 или 18 выдвигаются зажимные элементы 19, чтобы сцепиться с захватными элементами 20. После этого захватные муфты горизонтальной каретки 24 расцепляются, в результате чего она может возвратиться без шпиндельной головки.

Сбоку на стойке 10 в направлении оси Z установлен стеллажный магазин 35, в котором могут находиться шпиндельные головки SK. С той стороны магазина 35, которая находится напротив стойки 10, имеются направляющие рельсы 26, по которым вдоль наружной стороны магазина передвигается каретка 23. Дополнительный направляющий рельс находится на верхней кромке магазина. Магазин имеет многочисленные секции, в которых могут быть подвешены шпиндельные головки SK. В каждой секции предусмотрено захватное приспособление 27 (фиг. 3), которое обхватывается захватными элементами 20 установленной туда головки SK и удерживает головку таким же образом, как это делают захватные муфты 17, 18. Захватные приспособления 27 закреплены соответственно на боковой стенке магазина. Когда подъемник 22 каретки 23 подходит к секции магазина, горизонтальная каретка 24 может войти в секцию, чтобы войти в захватный элемент 25 на верхней стороне головки и вынуть головку из секции. Затем головку помещают на каретку 23 и переносят в передаточную станцию 28, находящуюся в конце магазина 35. В передаточной станции находится устройство 15 для смены головок, на консоль 16 которого может быть перенесена головка.

На фиг. 4 изображено положение, в котором на вертикальной каретке 12 стойки 10 находится шпиндельная головка SK1, называемая для простоты "старой головкой", которую требуется заменить "новой головкой", SK2. Головка SK2 выведена подводящим устройством 21 из магазина 35. Затем каретка 23 отводится в передаточную станцию 28. Когда подъемник 22 вышел на высоту передачи нижней захватной муфты 18, происходит выдвигание горизонтальной каретки 24, причем головка SK2 своими захватными элементами 20 охватывает захватную муфту 18 поднятой вверх консоли 16 сверху и снизу. Затем вступает в действие захватная муфта 18, чтобы выдвинуть зажимные элементы 19 и сцепить их с захватными элементами 20. Когда находящаяся в передаточной позиции головка SK2 забирается консолью 16, она освобождается от горизонтальной каретки 24, которая выводится в подъемник 22. Консоль 16 поворачивается вокруг вертикальной оси 37 на угол 90o. Это производится посаженным на верхней стороне консоли 16 приводным двигателем 29, который своей шестерней находится в зацеплении с зубчатым венцом 30, установленным на верхнем конце неподвижной и невращающейся оси 37. Поворот ограничен двумя упорами 31 таким образом, что он происходит точно на 90o. В конце поворота головка SK2 располагается параллельно каретке 12 перед стойкой 10. Диапазон перемещения вертикальной каретки 12 по стойке 10 имеет такую вертикальную протяженность, при которой обе головки SK1 и SK2 могут быть установлены перед стойкой 10 одна над другой.

Когда консоль 16a находится в передаточной позиции 16b (фиг. 1), она прочно удерживает новую головку SK2, а ее другая захватная муфта 17 располагается в этой позиции уже между захватными элементами 20 второй головки SK1. Путем выдвигания зажимных элементов 19 из захватной муфты 17 теперь и старая головка SK1 принимается консолью 16 и тут же освобождается от вертикальной каретки 12. В этом положении обе шпиндельные головки SK1, SK2 оказываются на консоли 16.

Для того чтобы освободить вертикальную каретку 12 от сцепления со старой головкой SK1, стойке 10 сообщается короткое перемещение вдоль оси Z. Затем вертикальную каретку 12 опускают в позицию нижней головки SK2, а стойку 10 снова передвигают на короткое расстояние, чтобы захватные элементы вертикальной каретки 12 могли войти в соответствующие захватные элементы на задней стороне головки SK2 и создалось приводное соединение между вертикальной кареткой 12 и головкой SK2. Когда головка SK2 принята вертикальной кареткой 12, ее освобождают от захватной муфты 18.

Затем консоль 16 вместе со старой головкой SK1 поворачивают назад в позицию выжидания 16a, показанную на фиг. 4. Подъемник 22 поднимают в верхнюю позицию передачи и происходит выдвигание горизонтальной каретки 24 для того, чтобы захватить головку SK1 за ее верхние захватные элементы 25 и отодвинуть от захватной муфты 17 в направлении оси X. При этом инструменты 13 головки SK1 отодвинуты в направлении оси X от стойки. Уже в передаточной станции 28 можно проверить и заменить инструменты. Из передаточной станции 28 каретка 21 транспортирует головку SK2 в магазин 35, куда ее вставляют путем выдвигания горизонтальной каретки 24.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК С ГОРИЗОНТАЛЬНЫМИ ШПИНДЕЛЯМИ | 1996 |

|

RU2151029C1 |

| Металлорежущий станок с устройством для автоматической смены инструментальных головок | 1986 |

|

SU1537127A3 |

| Многооперационный станок | 1979 |

|

SU880689A1 |

| Устройство для центрирования и зажима сменной детали на несущей детали | 1987 |

|

SU1524800A3 |

| Устройство для автоматической смены инструмента и инструментальных головок на металлорежущем станке | 1987 |

|

SU1481026A1 |

| Многоцелевой станок с автоматической сменой инструмента | 1991 |

|

SU1817747A3 |

| МНОГОПОЗИЦИОННЫЙ СТАНОК С КРУГЛЫМ ДЕЛИТЕЛЬНЫМ СТОЛОМ | 1994 |

|

RU2108221C1 |

| Металлорежущий станок с устройством для автоматической смены многошпиндельных головок | 1977 |

|

SU772473A3 |

| Многооперационный станок с автоматической сменой инструмента | 1983 |

|

SU1133799A1 |

| Абразивный отрезной станок с автоматической сменой инструмента | 1983 |

|

SU1140932A1 |

Изобретение относится к машиностроению и может быть использовано для смены шпиндельных головок. Металлорежущий станок имеет стойку с передвигаемой по высоте вертикальной кареткой, несущей шпиндельную головку, осуществляющую обработку изделия. Для замены шпиндельной головки на новую головку предусмотрено устройство, имеющее переносящую консоль, поворачиваемую на 90° вокруг вертикальной оси. На переносящей консоли установлены одна над другой две захватные муфты, каждая из которых может нести одну шпиндельную головку. Шпиндельные головки подводятся подводящим устройством, захватывающим их сверху, и передаются в устройство для смены головок. Последнее захватывает шпиндельные головки сбоку. Путем поворота переносящей консоли на 90° шпиндельная головка выводится к стойке. В результате этого она может быть принята вертикальной кареткой. Такая конструкция обеспечивает смену головок в короткое время с использованием простых движений и является малогабаритной. 8 з.п. ф-лы, 4 ил.

| DE 3918902 А1, 13.12.1990 | |||

| Металлорежущий станок с устройством для автоматической смены многошпиндельных инструментальных коробок | 1974 |

|

SU523784A1 |

| Металлорежущий станок с автоматической сменой инструментальных головок | 1987 |

|

SU1463427A1 |

| Устройство регулирования плотности пульпы в осадительной камере гидроклассификатора | 1986 |

|

SU1426634A1 |

| ПОЛОТНО ПРУТКОВОГО ЭЛЕВАТОРА | 1995 |

|

RU2108019C1 |

Авторы

Даты

2001-09-20—Публикация

1996-10-19—Подача