( УСТРОЙСТВО ДЛЯ НАГНЕТАНИЯ СМАЗКИ К ОЧАГУ ДЕФОРМАЦИИ ПРИ ПРОКАТКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нагнетания смазки к зоне деформации | 1981 |

|

SU986533A1 |

| Устройство для нагнетания смазки к зонедЕфОРМАции | 1979 |

|

SU835551A1 |

| Устройство для нагнетания смазки к очагу деформации | 1984 |

|

SU1169770A1 |

| Устройство для нагнетания смазки к очагу деформации при прокатке | 1983 |

|

SU1176990A1 |

| УСТРОЙСТВО для ПОДАЧИ СМАЗКИ К ЗОНЕ ДЕФОРМАЦИИ ПРОКАТЫВАЕМОЙ ПОЛОСЫ | 1973 |

|

SU381437A1 |

| Прокатная клеть кварто | 1976 |

|

SU698692A1 |

| СПОСОБ ПОДАЧИ СМАЗКИ В ОЧАГ ДЕФОРМАЦИИ | 2011 |

|

RU2481906C2 |

| ПРОКАТНАЯ КЛЕТЬ—^ | 1972 |

|

SU331832A1 |

| Способ смазки при прокатке | 1979 |

|

SU816598A1 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2639203C2 |

- , I .-.

Изобретение относится к прокатному производству и предназначено для обеспечения прокатки полос, лент и других профилей в режиме гидродинамического трения.

Известно устройство для нагнетания смазки к очагу деформации при прокатке, включащее клиновидные вставки, размещенные между рабочими валками и полосой у входа в очаг деформации и образущие с ними щелевые зазоры, соединенные источником смазки. С целью исключения выдавливания смазки через боковые зазоры между вставками, на одной из них закреплены боковые стенки, контактирующие с другой вставкой 13.

Недостатком известного устройства является отсутствие эффективных средств регулирования толщины слоя смазки в очаге деформации и сложность герметизации боковых зазоров между вставками от выдавливания через них смазки.

Цель изобретения - повышение качества проката и снижение энергоемкости процесса путем регулирования толщины смазочного слоя в очаге деформации в процессе прокатки.

Указанная Цель достигается тем, что в устройстве для нагнетания смазки к очагу деформации при прокатке, включающем клиновидные вставки, размещенные у входа в очаг деформации между прокатываемой полосой и рабочими валками и образующие с ними щелевые зазоры, соединенные с источником смазки подводами, выполненными во вставках, согласно изобретению вставки снабжены внутренними каналами, соединенными с системой циркуляции хладагента, и форсунками, ориентированными в направлении боковых зазоров между вставками и соединенными с источником подачи хладагента.

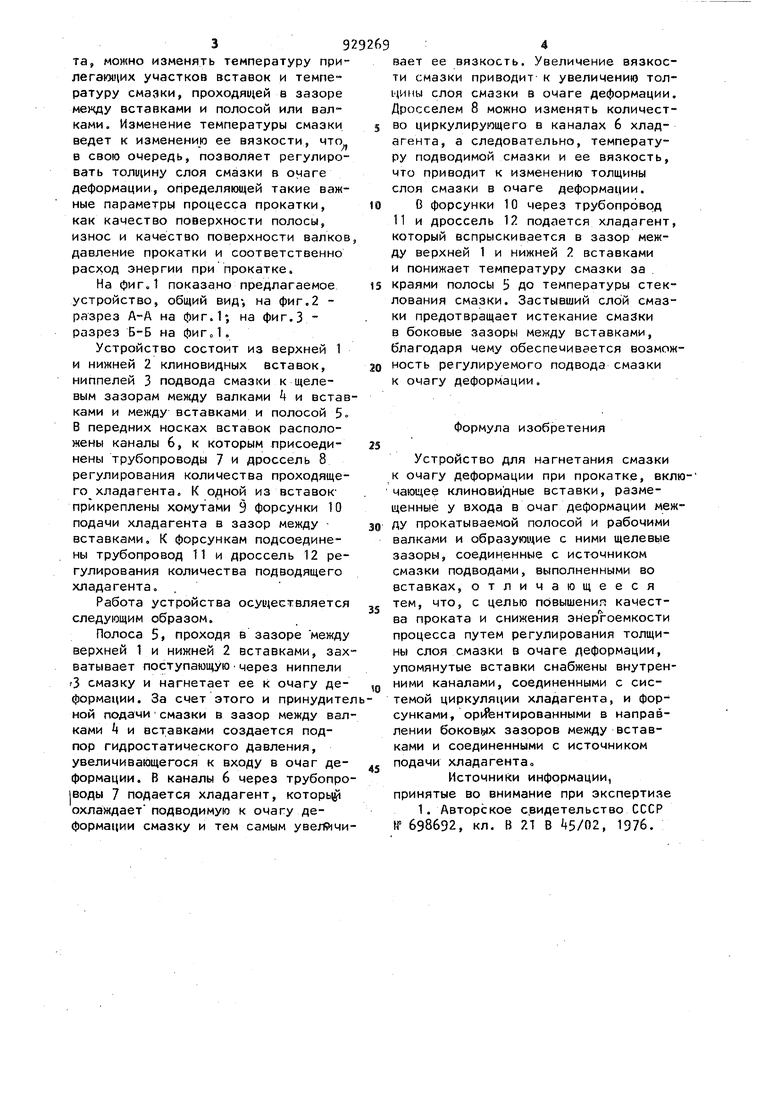

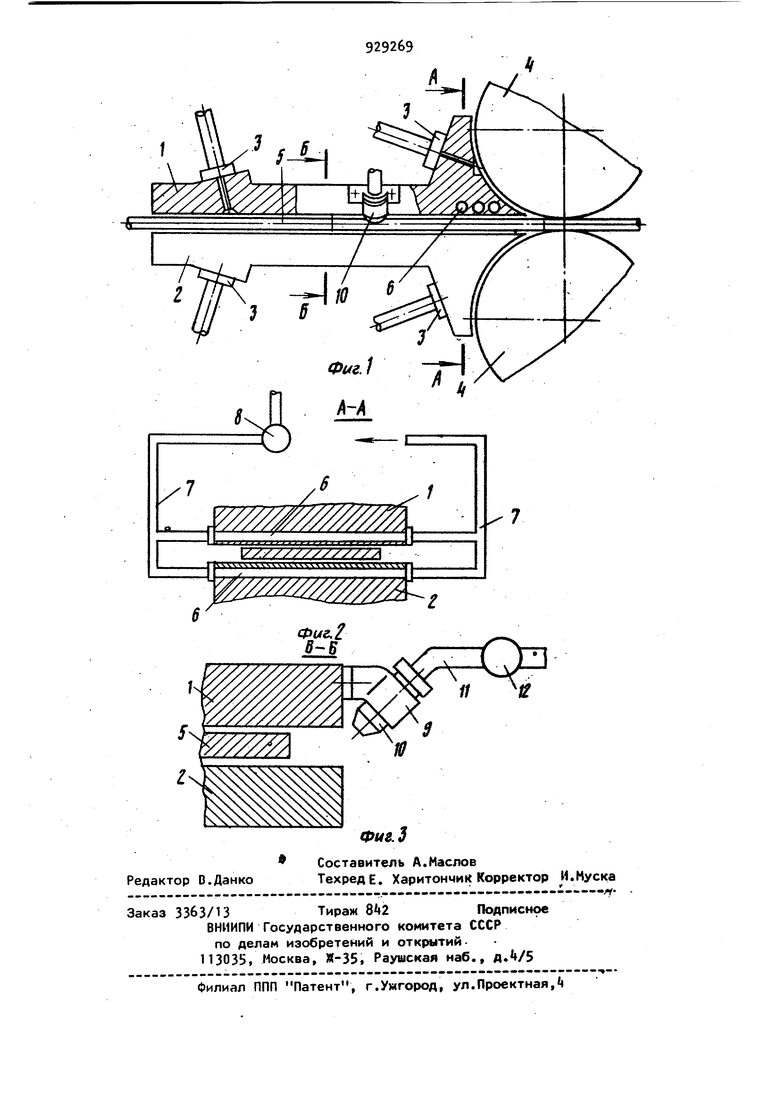

Изменяя количество или температу ру проходящего по каналам хладаген39та, можно изменять температуру прилегакицих участков вставок и температуру смазки, проходящей в зазоре между вставками и полосой или валками. Изменение температуры смазки ведет к изменению ее вязкости, что в свою очередь, позволяет регулировать толи{ину слоя смазки в очаге деформации, определяющей такие важные параметры процесса прокатки, как качество поверхности полосы, износ и качество поверхности валков давление прокатки и соответственно расход энергии при прокатке. На фиг.1 показано предлагаемое устройство, общий вид-, на фиг.2 разрез А-А на фиг.1; на фиг.З розрез Б-Б на фиГоК Устройство состоит из верхней 1 и нижней 2 клиновидных вставок, ниппелей 3 подвода смазки к щелевым зазорам между валками 4 и встав ками и между вставками и полосой 5. В передних носках вставок расположены каналы 6, к которым присоединены трубопроводы 7 и дроссель 8 регулирования количества проходящего хладагента, К одной из вставокприкреплены хомутами Э форсунки 10 подачи хладагента в зазор между вставками, К форсункам подсоединены трубопровод 11 и дроссель 12 регулирования количества подводящего хладагента. Работа устройства осуществляется следующим образом. Полоса 5, проходя в зазоре между верхней 1 и нижней 2 вставками, зах ватывает поступающуючерез ниппели ;3 смазку и нагнетает ее к очагу деформации. За смет этого и принудите ной подачи смазки в зазор между вал ками k и вст;авками создается подпор гидростатического давления, увеличивающегося к входу в очаг деформации. В каналы 6 через трубопро воды 7 подается хладагент, которь(1 охлаждает подводимую к очагу деформации смазку и тем самым уве/Уйчи вает ее вязкость. Увеличение вязкости смазки приводит к увеличению толщины слоя смазки в очаге деформации. Дросселем 8 можно изменять количество циркулирующего в каналах 6 хладагента, а следовательно, температуру подводимой смазки и ее вязкость, что приводит к изменению толщины слоя смазки в очаге деформации. В форсунки 10 через трубопровод 11 и дроссель 12 подается хладагент, который вспрыскивается в зазор между верхней 1 и нижней 2 вставками и понижает температуру смазки за . краями полосы 5 до температуры стеклования смазки. Застывший слой смазки предотвращает истекание смаЗки в боковые зазоры между вставками, благодаря чему обеспечивается возможность регулируемого подвода смазки к очагу деформации. Формула изобретения Устройство для нагнетания смазки к очагу деформации при прокатке, включающее клиновидные вставки, размещенные у входа в очаг деформации между прокатываемой полосой и рабочими валками и образующие с ними щелевые зазоры, соединенные с источником смазки подводами, выполненными во вставках, отличающееся тем, что, с целью повышения качества проката и снижения энергоемкости процесса путем регулирования толщины слоя смазки в очаге деформации, упомянутые вставки снабжены внутренними каналами, соединенными с системой циркуляции хладагента, и фор- сунками, ориентированными в направлении боковых зазоров между вставками и соединенными с источником подачи хладагента Источники информации, принятые во внимание при экспертизе 1. Авторское с.видетельство СССР W 698692, кл. В Л В it5/02, 1976.

Авторы

Даты

1982-05-23—Публикация

1980-10-24—Подача