(З) АЛМАЗНО-ОБТОЧНОЙ СТАНОК ДЛЯ ОБРАБОТКИ ПОРШНЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАБОТКИ ФАСОННЫХ ДЕТАЛЕЙ | 1971 |

|

SU304060A1 |

| РЕЗЦОВАЯ ГОЛОВКА | 1991 |

|

RU2023538C1 |

| Способ и станок для обработки фасонных поверхностей деталей | 1975 |

|

SU543460A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Зуборезный станок для нарезания конических колес | 1991 |

|

SU1815025A1 |

| Станок для обработки поршней | 1970 |

|

SU334760A2 |

| ТОКАРНО-ОБТОЧНОЙ СТАНОК | 1973 |

|

SU395183A1 |

| Станок для нарезания конических колес с криволинейными зубьями | 1987 |

|

SU1558584A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ВРАЩАЮЩИМСЯ МНОГОЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 1971 |

|

SU422537A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ФАСОННЫХ ДЕТАЛЕЙ | 1972 |

|

SU341634A1 |

1

Изобретение относится к станкостроению и может быть использовано в станках для обработки наружных поверхностей изделий типа поршней двигателей .

Известен станок для обработки поршней, в котором на станине смонтированы параллельно расположенные -шпиндель изделия и инструментальный шпиндель, несущий резцовый барабан для обработки наружных поверхностей поршней (например для обработки канавок, галтелей, торцов) и их приводы. Инструментальный шпиндель оснащен приводом подач, обеспечивающим последовательную обработку детали различными резцами, включающим в себя гидродвигатель с качающейся лопастью ориентированной относительно инструментального шпинделя {поданный станок имеет высокую жесткость привода подач, однако он имеет существенный недостаток, заключающийся в том, что взвод гидроцилиндра

подач может производиться только при снятой детали, в противном случае возвращаемый в исходное положение инструмент может испортить обработанную поверхность детали.

Наиболее близким к предлагаемому является станок, в котором инструментальный шпиндель связан посредством зубчато-реечной передачи с гидроцилиндром подачи через механизм разры10ва кинематической цепи, выполненный в виде фрикционной муфты и подпружиненной собачки. Взвод гидроцилиндра осуществляется при неподвижном инструментальном шпинделе, что позволяет

15 сократить время цикла обработки за . счет совмещения взвода гидроцилиндра с загрузкой заготовки 2.

Недостатком этого станка является

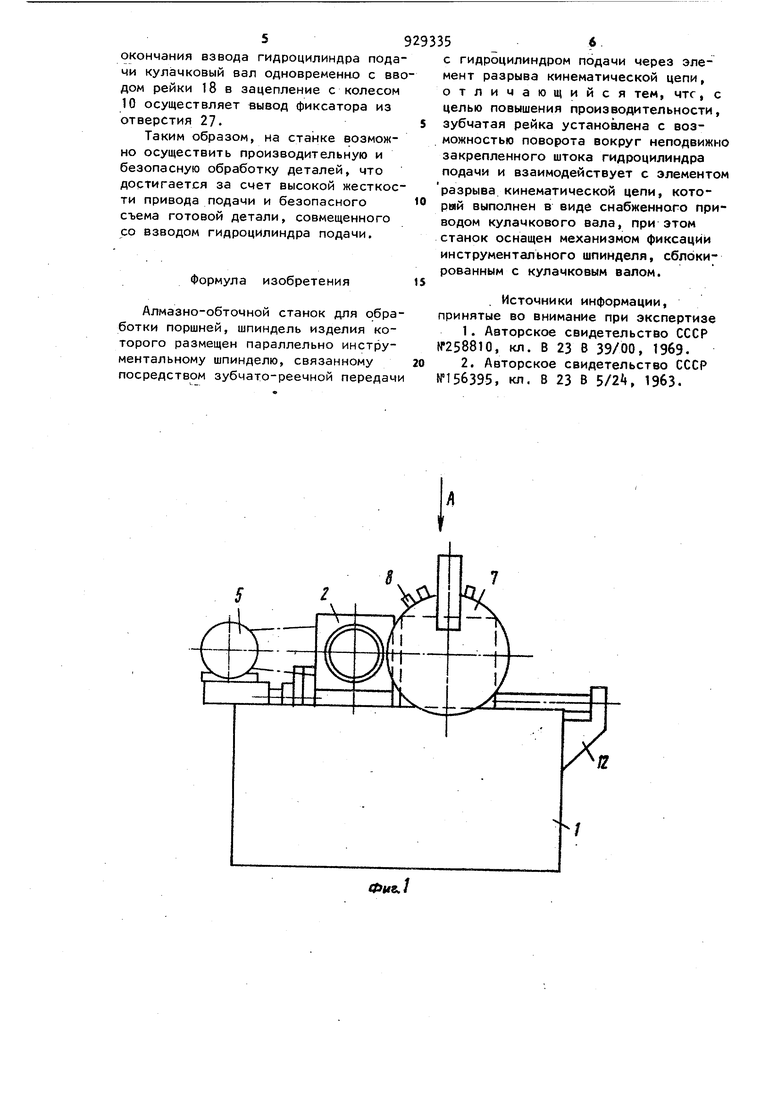

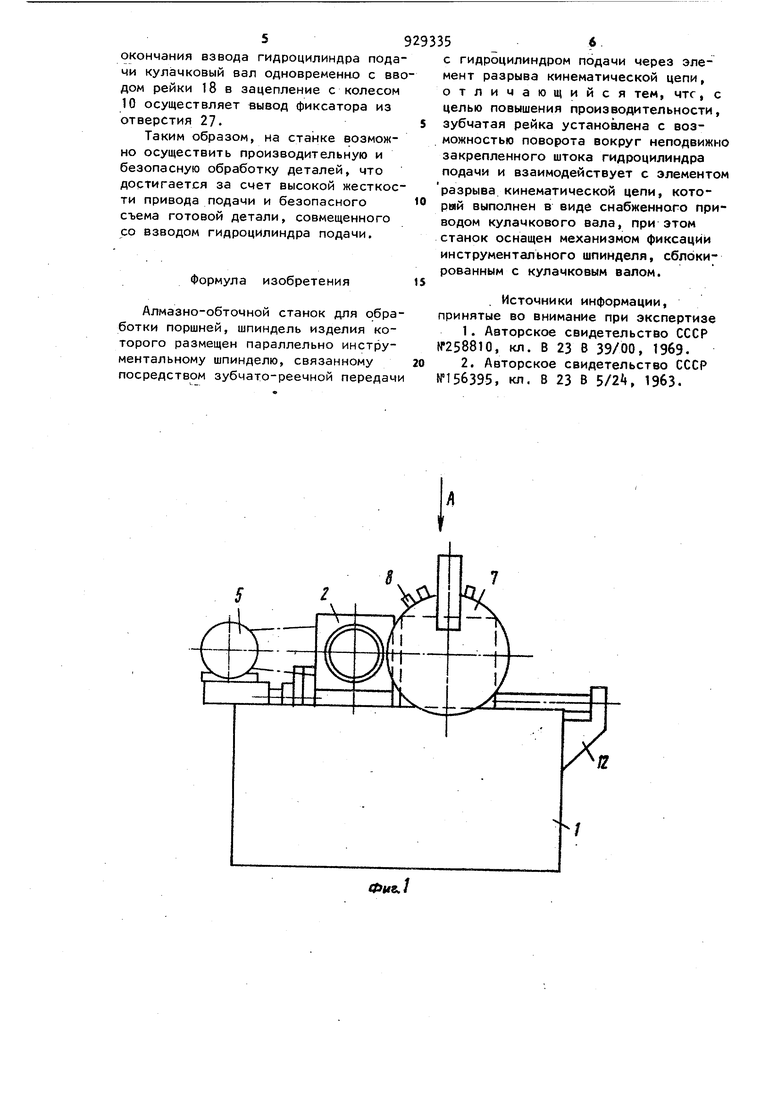

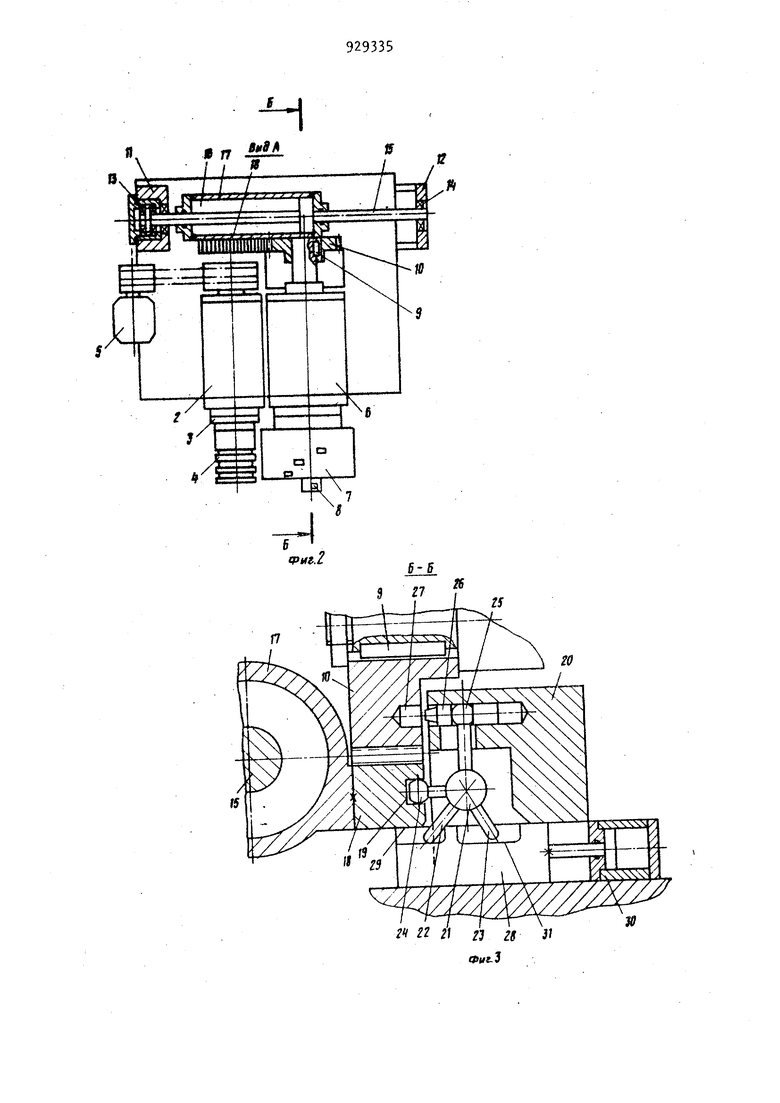

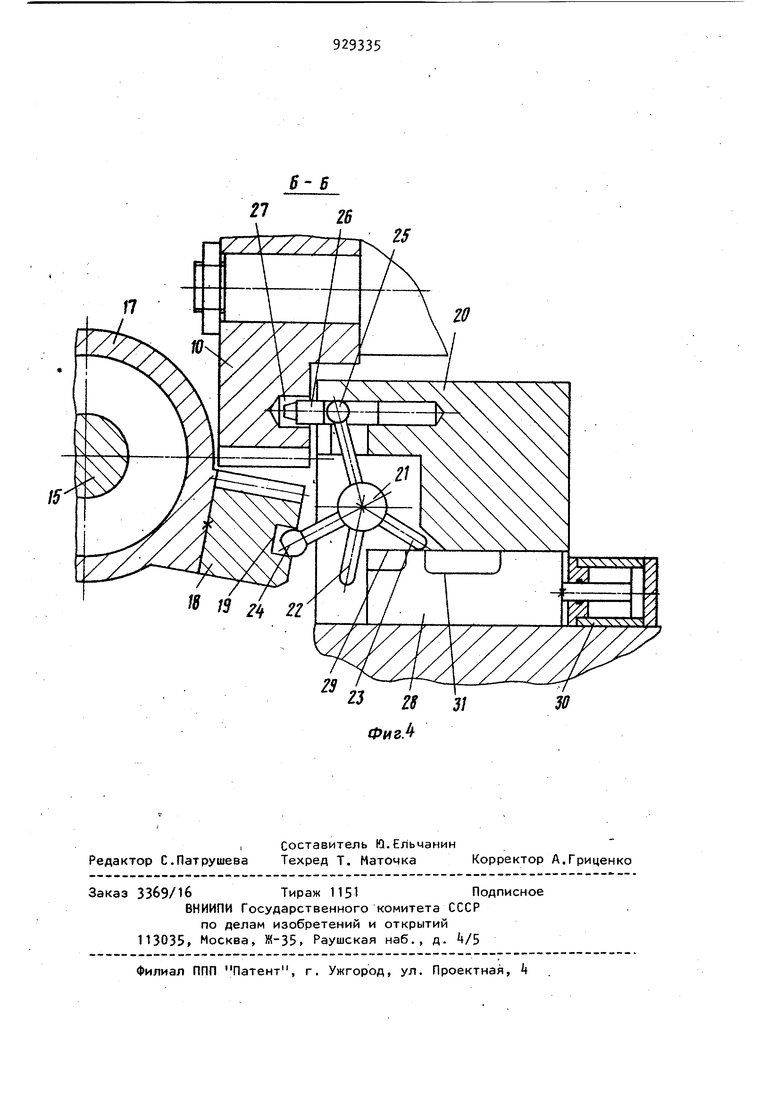

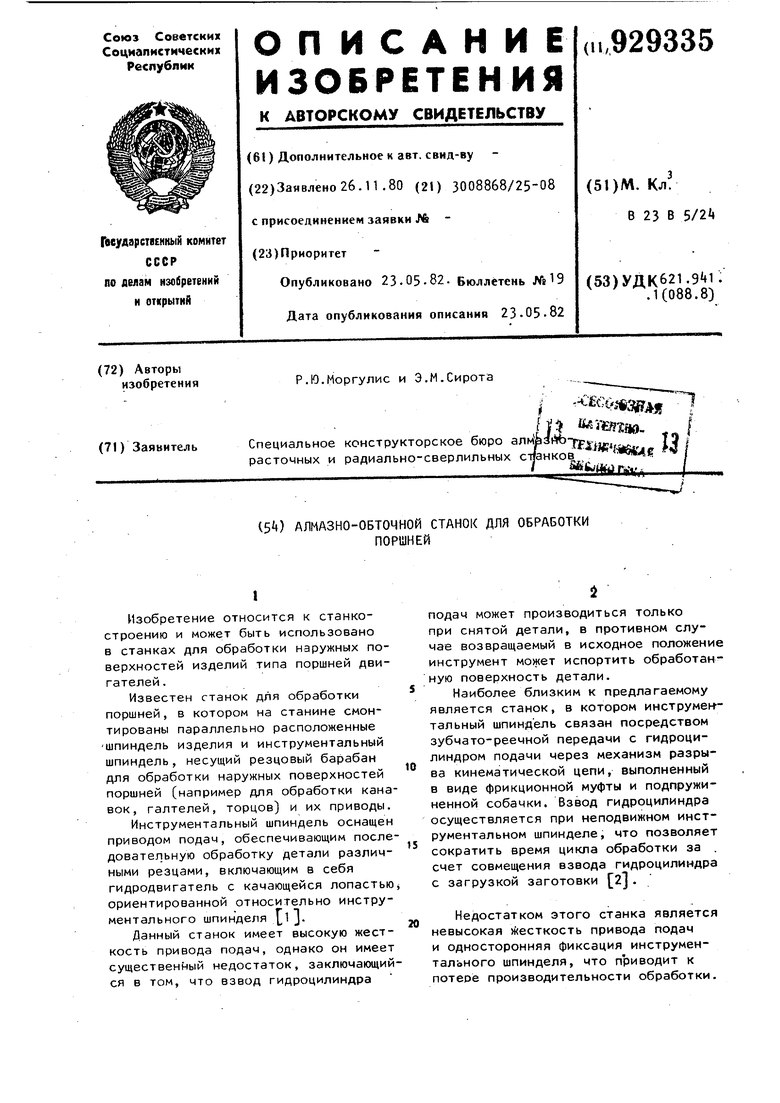

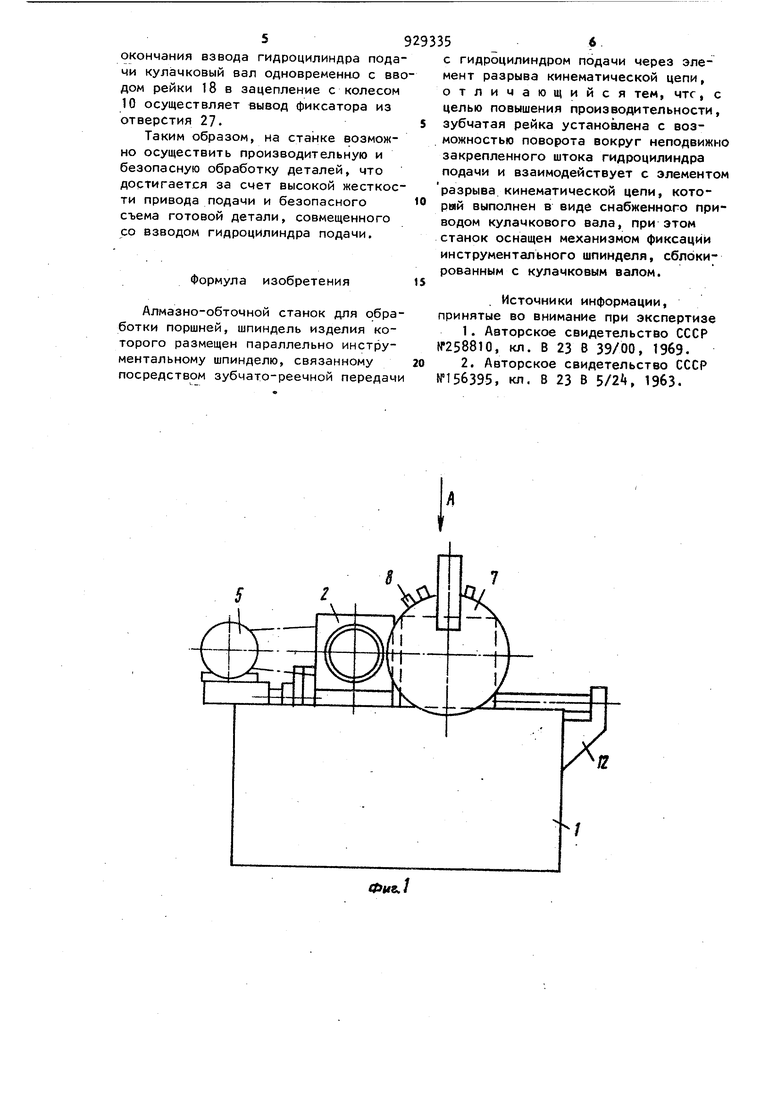

20 невысокая жесткость привода подач и односторонняя фиксация инструментального шпинделя, что приводит к потере производительности обработки. Цель изобретения - повышение про изводительности путем сокращения основного и вспомогательного времени обработки. Указанная цель достигается тем, что ч станке для обработки шпинделе шпиндель изделия которого размещен параллельно инструментальному шпинделю, связанному посредством зубчато-реечной передачи с гидроцилиндро подачи через элемент разрыва кинематической цепи, зубчатая рейка установлена с возможностью поворота вокруг неподвижно закрепленного што ка гидроцилиндра подачи и взаимодей ствует с элементом разрыва кинематической цепи, который выполнен в виде снабженного приводом кулачково го вала, при этом станок оснащен механизмом фиксации инструментально го шпинделя, сблокированным с кулач ковым валом. На фиг. 1 изображен станок, общий вид со стороны зоны обработки , на фиг. 2 - вид А на фиг. 1; на фиг. 3 сечение Б-Б на фиг, 2, в положении Включено на фиг. k сечение Б-Б на фиг. 2, в положении Выключено. Станок содержит станину 1, на ко торой смонтированы шпиндельная голо ка 2 изделия, несущая приспособлени 3 и обрабатываемую заготовку 4, при вод вращения шпиндельной го/ювки 5 и инструментальную головку 6, несущую резцовый барабан 7.с резцами 8 Pf}fi обработки наружных поверхностей детали. На конце головки 6 на штоке 9 установлено зубчатое колесо 10. Перпендикулярно оси головки 6 в кронштейнах 11 и 12, в упорных 13 и радиальных 1 подшипниках смонтирован неподвижный шток 15 гидроцилиндра 16 подачи, корпус 17 которого жестко закреплен с рейкой 18, имеющей продольный паз 19. Кроме того, на станине установлен механиз 20 разрыва кинематической цепи с кулачковым валом 21 , несущим толкатель 22 ввода, толкатель 23 вывода, зацеп 24 и толкатель 25 фиксатора 26, установленного в корпусе механизма 20 разрыва кинематической цепи . В зубчатом колесе 10 выполнены отверстия 27. Станок работает следующим образом. В исходном положении резцовый барабан 7 ориентирован так, что резцы 8 находятся вне зоны обработки. Заготовку устанавливают в приспособление 3 и сообщают головке 2 вращение от привода 5- Затем включают круговую подачу резцового барабана 7При этом корпус 17 гидроцилиндра подачи перемещается совместно с рейкой 18 и через колесо 10 поворачивает инструментальную головку 6, при этом осуществляется последовательная обработка заготовки резцами 8. Во время обработки ползун 28 своей верхней площадкой 29 находится в контакте с нижней плоскостью рейки 18, и воспринимает распирающие усилия в зубчато-реечной передаче. После окончания обработки гидроцилиндр 30 отводит ползун 28 из-под рейки 18. Одновременно кулак 31 воздействует на толкатель 23 вывода и поворачивает кулачковый вал 21, при этом зацеп 2k, взаимодействуя с пазом 19, выводит рейку 18 из зацеп- ления с зубчатым колесом 10, затем производит возврат корпуса 17 гидроцилиндра 1б подачи в исходное положение . Во время вывода гидроцилиндра подачи инструментальная головка 6 остается неподвижной, так как корпус 17 с рейкой 18 находятся в повернутом положении. После возврата корпуса 17 с рейкой 18 в исходное положение гидроцилиндр 30 перемещает ползун в направлении рейки. Плоский кулак 31, взаимодействуя с толкателем 22 ввода , поворачивает кулачковый вал 21, который посредством зацепа 2А поворачивает корпус 17 в исходное положение и вводит рейку 18 в зацепление с колесом 10. Во время взвода гидроцилиндра подачи при неподвижном резцовом барабане осуществляются съем обработанной детали и установка новой заготовки. Во избежание самопроизвольного поворота инструментального шпинделя одновременно с выводом рейки 18 из зацепления кулачковый вал через толкатель 2k вводит фиксатор 26 в одно из отверстий 27, чем обеспечивается фиксация резцового барабана от поворота. В момент окончания взвода гидроцилиндра пода чи кулачковый вал одновременно с вв дом рейки 18 в зацепление с колесом 10 осуществляет вывод фиксатора из отверстия 27. Таким образом, на станке возможно осуществить производительную и безопасную обработку деталей, что достигается за счет высокой жесткос ти привода подачи и безопасного съема готовой детали, совмещенного со взводом гидроцилиндра подачи. Формула изобретения Алмазно-обточной станок для обра ботки поршней, шпиндель изделия которого размещен параллельно инструментальному шпинделю, связанному посредством зубчато-реечной передач с гидроцилиндром подачи через элемент разрыва кинематической цепи, отличающийся тем, что, с целью повышения производительности, зубчатая рейка установлена с возможностью поворота вокруг неподвижно закрепленного штока гидроцилиндра подачи и взаимодействует с элементом разрыва кинематической цепи, которай выполнен в виде снабженного приводом кулачкового вала, при этом станок оснащен механизмом фиксаций инструментального шпинделя, сблЬкированным с кулачковым валом. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №258810, кл. В 23 8 39/00, 1969. 2.Авторское свидетельство СССР №156395, кл. 8 23 В 5/2А, 1963фмг.2

S-6

IS

го

24 2 i n Zg я Фиг. 5

Авторы

Даты

1982-05-23—Публикация

1980-11-26—Подача