Известен стйнок для обработки фасонных Деталей, например поршней автотракторны.х двигателей. Станок имеет инструментальную головку с индивидуальным приводом, расположенную под углом к направлению подачи для получения овальной поверхности. Обрабатываемая деталь крепится в неподвижном приспособлении.

Недостатком такого станка является то, что на нем Можно обтачивать только овальные поверхности, так как сам метод обработки - вращение наклонной резцовой головки относительно неподвижной детали-пе позволяет получать цилиндрические поверхности.

Предлагаемый ставок отличается тем, что Приспособление для закрепления обрабатываемой детали выполнено в виде шпиндельной головки с индивидуальным нриводом для сообшения детали движения резания при обточke цилиндрической поверхности, зафиксированной в определенном угловом положении инструментальной головкой, обеспечиваюшей движение подачи.

Инструментальная и шпиндельные головки снабжены устройствами ориентированного останова. Имеется поворотная головка, несуш,ая инструменты для прорезки кольцевых канавок под поршневые кольца, и работающая одповременно с обточкой цилиндрической поверхТакое выполнение станка обеспечивает полную комплексную обработку наружных поверхностей изделий, имеющих круглое и овальное поперечное сечение с продольной образующей пропзвольной формы, например поршней автотракторных двигателей.

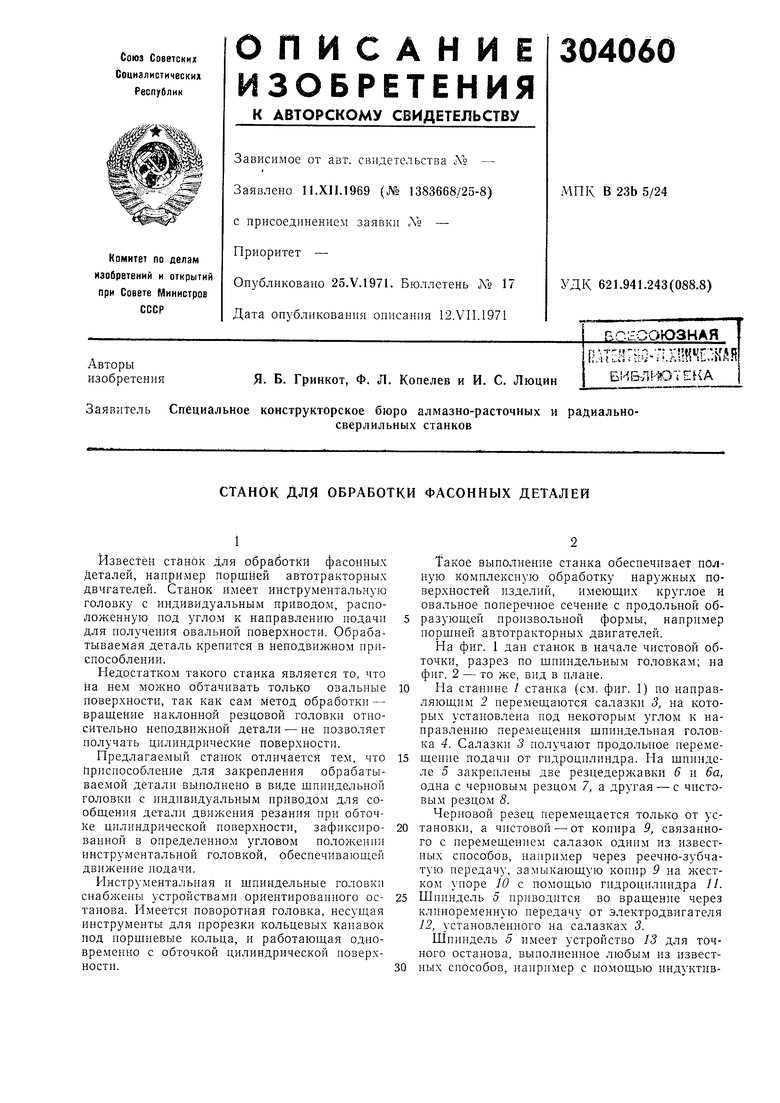

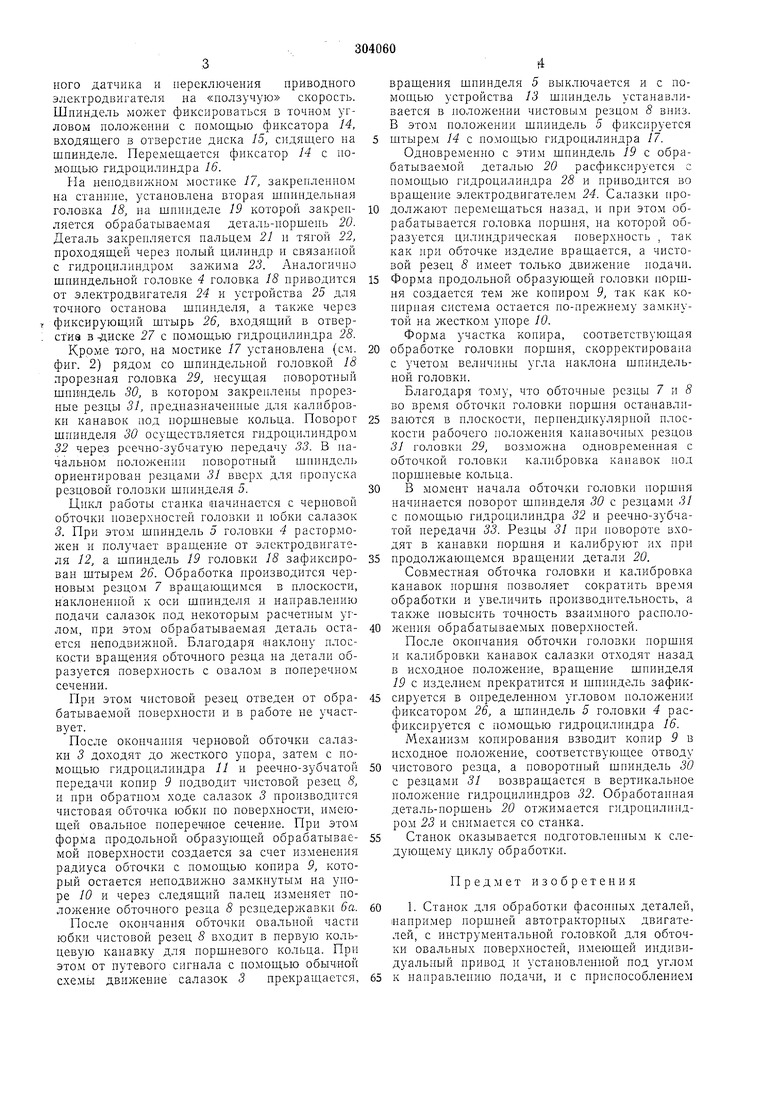

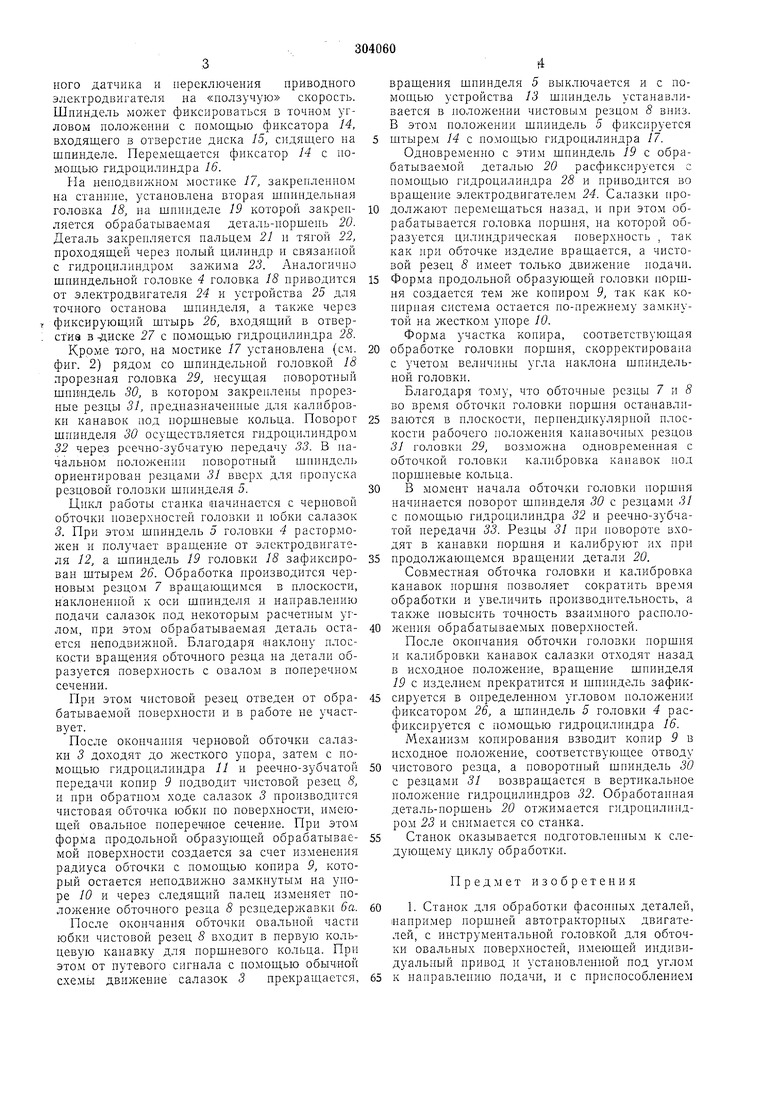

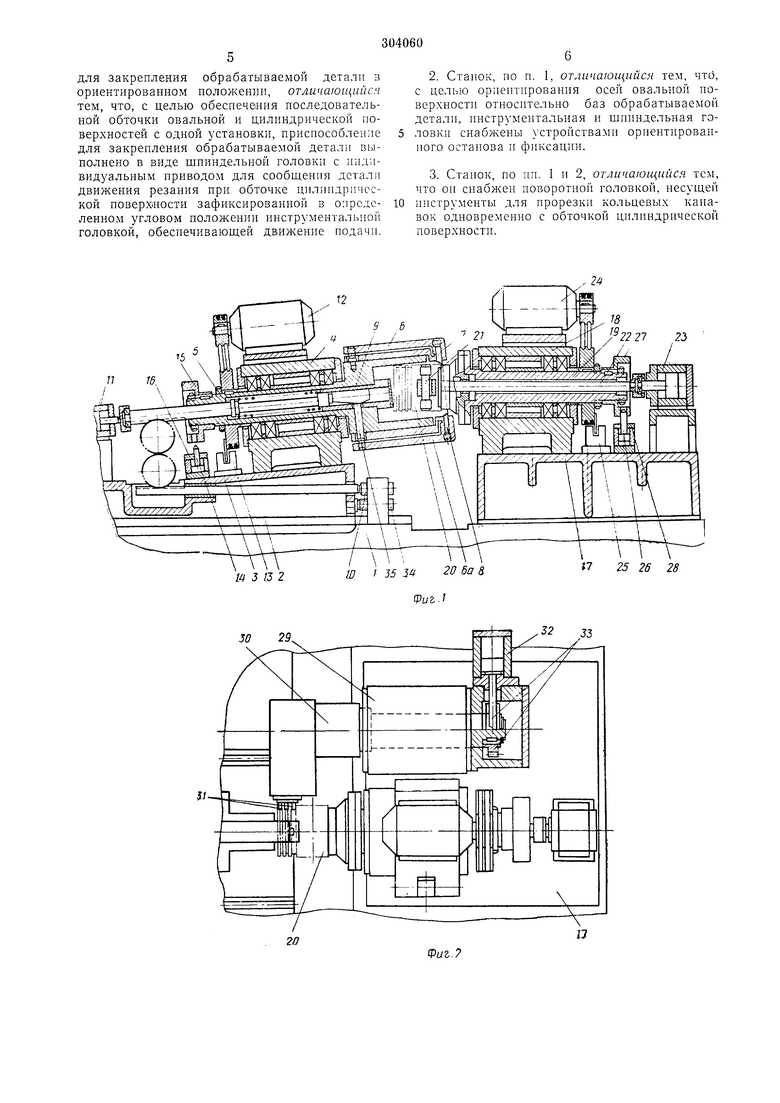

Па фиг. 1 дан станок в начале чистовой обточки, разрез по щпиндельным головкам; на фиг. 2 - то же, вид в плане.

Па стаиине / станка (см. фиг. 1) по направляющим 2 перемещаются салазки 3 на которых установлена под некоторым углом к направлению перемещения шпиндельная головка 4. Салазки 3 получают продольное перемещение подачи от гидроцилиндра. Па щпинделе 5 закреплены две резцедержавки 6 и 6а, одна с черновым резцом 7, а другая - с чистовым резцом 8.

Черновой резец перемещается только от установки, а чистовой - от копира 9, связанного с перемещепием салазок одним из известных способов, папример через реечно-зубчатую передачу, замыкающую копир 9 на жестком упоре W с помощью гидроцплиндра //. Шпиндель 5 приводится во вращение через клиноременную передачу от электродвигателя 12, установленного на салазках 3.

Шпиндель 5 имеет устройство 13 для точного останова, выполненное любым из известных способов, например с помощью индуктивпого датчика и переключения приводного электродвигателя на «иолзучую скорость. Шпиндель может фиксироваться в точном угловом положении с помощью фиксатора 14, входящего в отверстие диска 15, сидящего на щпинделе. Перемещается фиксатор 14 с помощью гидроцилиндра 16.

На ненодвижном мостике 17, закрепленном на станине, установлена вторая щниндельная головка 18, на щпинделе 19 которой закрепляется обрабатываемая деталь-норщень 20. Деталь закрепляется пальцем 21 н тягой 22, проходящей через полый цилиндр и связанной с гидроцилиндром зажима 23. Аналогично щниндельной головке 4 головка 18 приводится от электродвигателя 24 и устройства 25 для точного останова шпинделя, а также через фиксирующий штырь 26, входящий в отверстиа в -диске 27 с цомощью гидроцилиндра 28.

Кроме того, на мостике 17 установлена (см. фиг. 2) рядом со щниндельной головкой 18 прорезная головка 29, несущая поворотный щпиндель 30, в котором закреилены прорезные резцы 31, нредназначенные для калибровки канавок под норщиевые кольца. Поворот шпинделя 30 осуществляется гидроцилиндром 32 через реечно-зубчатую передачу 33. В начальном положении новоротный шпиндель ориентирован резцами 31 вверх для пропуска резцовой головки щпинделя 5.

Цикл работы станка начинается с черновой обточки новерхностей головки и юбки салазок 5. При этом щпиндель 5 головки 4 растормолсен и получает вращение от электродвигателя 12, а щпиндель 19 головки 18 зафиксирован штырем 26. Обработка производится черновым резцом 7 вращающимся в плоскости, наклоненной к оси щпинделя и направлению подачи салазок под некоторым расчетным углом, нри этом обрабатываемая деталь остается неподвижной. Благодаря наклону плоскости вращения обточного резца на детали образуется поверхность с овалом в понеречном сечении.

Прн этом чистовой резец отведен от обрабатываемой поверхности и в работе не участвует.

После окончания черновой обточки салазки 3 доходят до жесткого уиора, затем с номощью гидроцилиндра 11 н реечно-зубчатой передачи копир 9 иодводит чистовой резец 8, и ири обратном ходе салазок 3 производится чистовая обточка юбки ио поверхности, имеющей овальное поперечное сечение. Прн этом форма продольной образующей обрабатываемой поверхности создается за счет изменения радиуса обточки с помощью копира 9, который остается неподвижно замкнутым на упоре 10 и через следящий палец изменяет положение обточного резца 8 резцедержавки 6а.

После окончания обточки овальной части юбки чистовой резец 8 входит в первую кольцевую канавку для норщневого кольца. Прн этом от путевого сигнала с номощью обычной схемы движенне салазок 5 прекращается.

вращения щпинделя 5 выключается и с помощью устройства 13 щииндель устанавливается в ноложенин чистовым резцом 8 вниз. В этом положении щииндель 5 фиксируется щтырем 14 с помощью гидроцилиндра if.

Одновременно с этим шпиндель 19 с обрабатываемой деталью 20 расфиксируется с помощью гидроцилиндра 28 н приводится во вращение электродвигателем 24. Салазки продолжают перемещаться назад, н при этом обрабатывается головка иоршия, на которой образуется цилиндрическая поверхность , так как нри обточке изделие вращается, а чистовой резец 8 имеет только движение подачи.

Форма продольной образующей головки норщня создается тем же коииром 9, так как когщрная система остается по-прежнему замкнутой на жестком уноре 10.

Форма участка конира, соответствующая

обработке головки норшня, скорректирована с учетом величины угла наклона щпиндельной головки.

Благодаря тому, что обточные резцы 7 и 8 во время обточки головки поршня оста1навлиБаются в плоскости, нериендикуляриой плоскости рабочего положения канавочиых резцов 31 головки 29, возможна одновременная с обточкой головки калибровка канавок под поршневые кольца.

В момент начала обточки головкн поршня начинается поворот шпинделя 30 с резцами 31 с иомощью гидроцилиндра 32 и реечно-зубчатой передачи 33. Резцы 31 при иовороте входят в каиавки порщня н калибруют их прн

продолжающемся вращении детали 20.

Совместная обточка головки и калибровка канавок поршня позволяет сократить время обработки и увеличить производительность, а также новысить точность взаимного расположения обрабатываемых поверхностей.

После окончания обточки головки порщня и калибровки канавок салазки отходят назад в исходное нолон ение, вращение щнннделя 19 с изделием прекратится и шпиндель зафикснруется в определенном угловом ноложении фиксатором 26, а щпиндель 5 головки 4 расфиксируется с помощью гидроцилиндра 16.

Механизм копирования взводит копир 9 в исходное иоложение, соответствующее отводу

чистового резца, а поворотный щниндель 30 с резцами 31 возвращается в вертикальное иоложение гидроцилиндров 32. Обработанная деталь-норщень 20 отжимается гидроцилиндром 23 н снимается со станка.

Станок оказывается подготовленным к следу ощему циклу обработки.

Предмет изобретения

1. Станок для обработки фасоппых деталей, например норшней автотракторных двигателей, с инструментальной головкой для обточки овальных поверхностей, имеющей индивидуальный привод и установленной нод углом

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПИНДЕЛЬНАЯ ГОЛОВКА ДЛЯ КОНУСНО ЭЛЛИПСНОЙОБТОЧКИ | 1965 |

|

SU174490A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ФАСОННЫХ ДЕТАЛЕЙ | 1972 |

|

SU341634A1 |

| Шпиндельная головка для копирной обработки деталей | 1988 |

|

SU1516234A1 |

| Способ и станок для обработки фасонных поверхностей деталей | 1975 |

|

SU543460A1 |

| АЛМАЗНО-ОБТОЧКОЙ СТАНОК | 1973 |

|

SU364391A1 |

| Способ чистовой обработки поршней и аналогичных деталей и станок для его осуществления | 1987 |

|

SU1834750A3 |

| Станок для обработки поршней | 1986 |

|

SU1315142A1 |

| Отделочно-обточный станок для обработки поршней | 1986 |

|

SU1351708A1 |

| Отделочно-обточной станок для обработки поршней | 1985 |

|

SU1220848A1 |

| ДВУХШПИНДЕЛЬНЫЙ ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПОРШНЕЙ | 1993 |

|

RU2087264C1 |

Авторы

Даты

1971-01-01—Публикация