(54) СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ

внд шшц

тежом поверхности, то абсогаотные величины ускорений движущихся элементов копиркой системы оказываются значительно меньшими, чем при прямом копировании. Поэтому можно вести обработку на более высоких режимах резания, что повышает производительность.

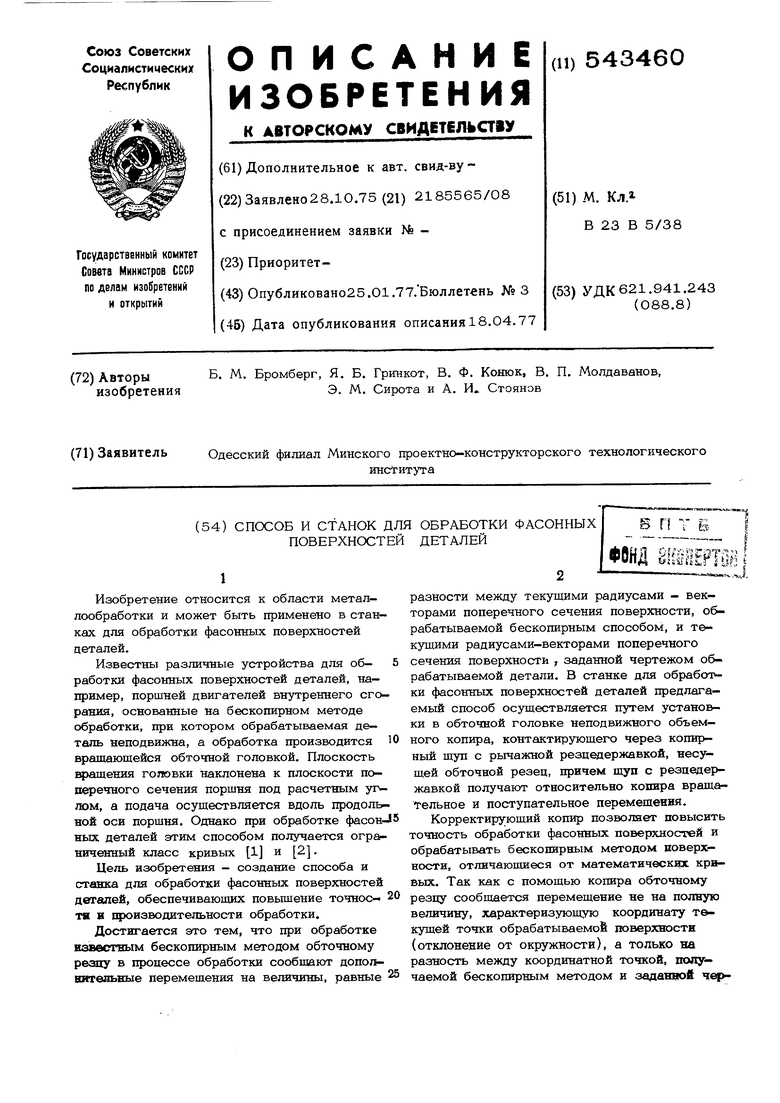

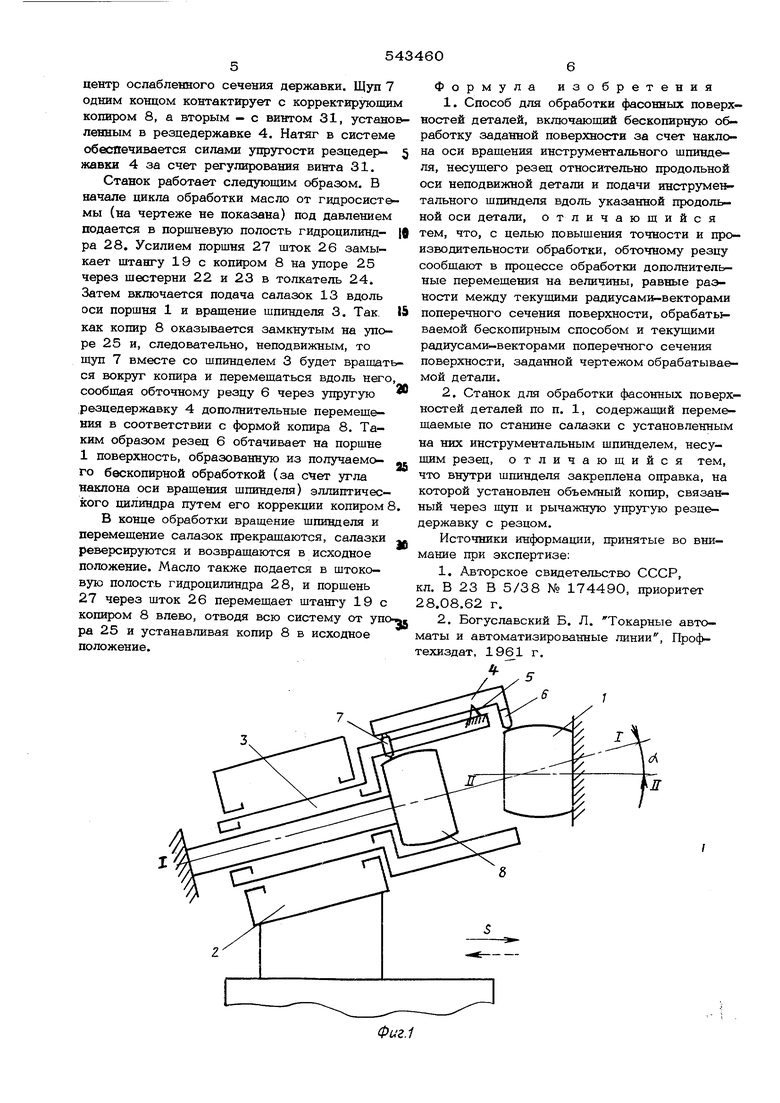

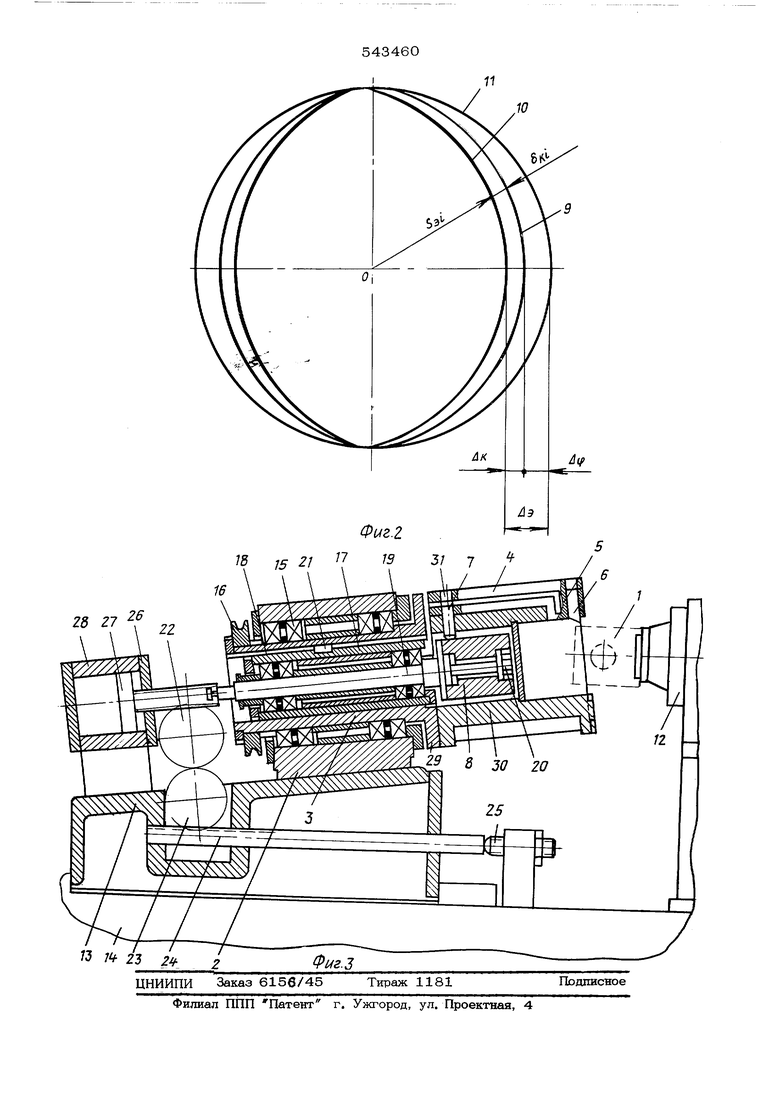

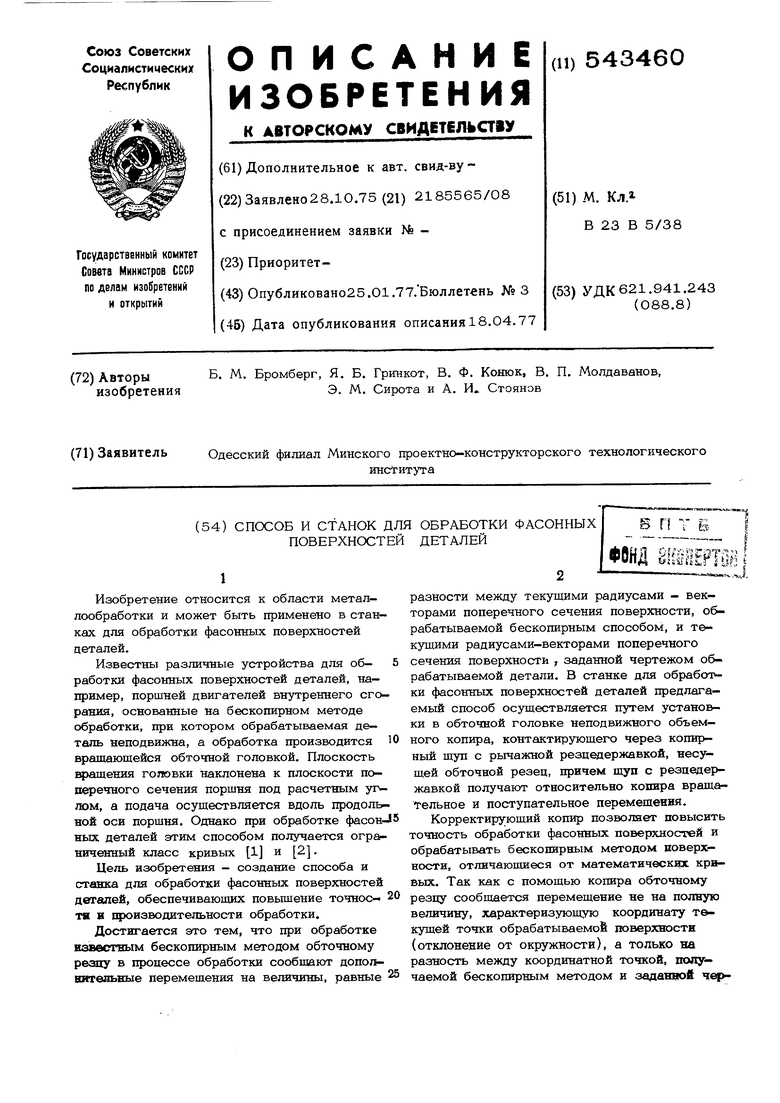

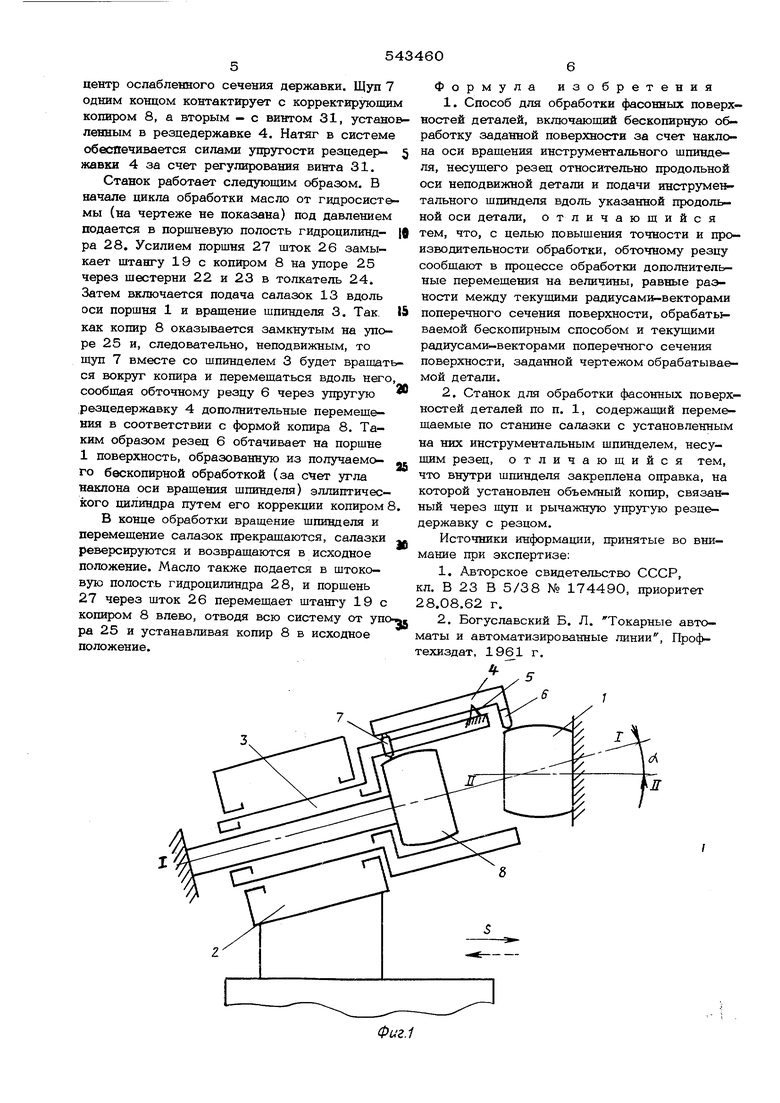

На фиг. 1 изображена схема обработки предлагаемым способом; на фиг. 2 - попе- речное сечение ебрабатываемой поверхности; на фиг. 3 вид в плане - станок для обработ ки фасонных поверхностей деталей, и частичный разрез по шпиндельной головке. Обрабатываемый поршень 1 закрепляется неподвижно. Шпиндельная головка 2 установлена относительно обрабатываемой детали таким образом, что ось I - I вращения шпинделя 3 наклонена к продольной оси И 1 детали под расчетным углом d , определяющим параметры эллигггического сечения, обрабатываемого известным бескопирным методом. Шпиндель 3 несет на себе рычажную рез- цедержавку 4, качающуюся вокруг оси 5 и несущую на одном конце обточный резец 6, а вторым концом контактирующую с копирным щупом 7, который, в свою очередь, контактирует с поверхностью неподвижног-о объемного копира 8. При обработке фасонной поверхности лэршня 1 шпиндель 3 с резцедержавкой 4 вращается с угловой скоростыо Ш вожруг оси 1-1 и вместе с головкой 2 посту иательуно перемещается с подачей :; п направле НИИ продольной оси 11 - II поршня 1. При этом резеи 6 обрабатывает на поршне 1 фасонную поверхность с поперечным се чением 9, которое образуется из получаемого бескопирным .,1етодом (га счет наклона головки) эллиптического сечения 10 за счет дополнительных перемещений эзца 6 от копира 8. Копир 8 обеспечивает также изменение диаметра обточки в процессе обработ. кч, что позволяет воспроизвести требуемую форму продольной образующей поверхности детали. Если обозначить текуищй радиус-вектор 8лл;{птического сечения через S , а соответствующий ему радиус-вектор фактического сечеаая обрабатываемой детали через - )з-) , то дополнительное текущее пергмеш.ение, сосбишемое реяду от копирл 8; На малой оси ОД поперечного сечения от клонения радиуса-вектора от оз .ружности 11, описанную вокруг сечения радиусом, рапным максимальному радиусу-вектору сечения, будут соответственно равны: для эллиптического сечения 10-Аэ фактического сечения 9 - Д ф. Соответственно дополнительное перемещение от }сопира

Эллиптическое сечение подбирается оптимально близким к фактическому, поэтому отДф невелико и

« Д

личие

от

Ф

К

Так как при прямом копировании необходимо обеспечить на копире отклонения Д фi а при обработке предлагаемым способом тольто ускорения элементов копиркой системы будут сравнительно малы, что позволит значительно увеличить скорости обработки. Обрабатываемая деталь 1 установлена и неподвижно закреплена на базовом приспособлении 12 с помощью известных устройств (см. фиг. 3). Шпиндельная головка 2 установлена на салазках 13, которые могут перемещаться по направляющим станины 14 параллельно продольной оси обрабатываемого поршня 1. Верхняя плоскость салазок 13 обработана под углом, равным расчетному углу d- наклона оси вращения шпинделя. Полый шпиндель 3 установлен в головке 2 на двух парах сдуплексированных радиально-упорных подшипников 15 и получает враще- Hiii: через шкив 16 клиноременной передачи (ма чертеже не показала). Внутри шпинделя 3 по скользящей посадка установлена гиль за 17, в которой на шарикоподщипниках 18 установлена штанга 19, в правой части которой имеется фланец с базовым пояском для установки корректирующего копира 8. Последний закрегишется на штанге 19с помощью винта 20. Гильза 17 может перемещаться относительно шпинделя в осевом направлении, а в угловом связана со шпинделем шпонкой 21. Штанга 19 в осевом направлении связана жестко с гильзой 17 через шарикоподшигшики 18, но может на них вра- щааъся в угловом направлении. Таким штанга 17 относительно шпинделя 2 ра вязанс ь.ак в осевом, так и в угловом напра&.ne-:iiK. Штанга 19 с помощью реечно-зубчатой передачи через паразитные колеса 22 в 2В связана с толкателем 24, расположенным в са.шзках 13. Толкатель 24 упирается в упор 25, закрепленный на станине 14. Левый конец штанги 19 жестко связан со штоком 26 и поршнем 27 гидродилиндра 28, установле&ного на салазка, 13, На фланце 29 шпинделя 3 закреплена головка 30, в которой установлена упругая резцедержавка 4 с обточным резцом 6. Резиедержавка 4 может повора-шваться вокруг оси копира 8, представляющей собой 56

центр ослабленного сечения державки. Щуп 7Формула изобретения

одним концом контактирует с корректирующим1. Способ для обработки фасонных поверхкопиром 8, а вторым - с винтом 31, установ- ностей деталей, включающий бескопирную облеииым в резцедержавке 4. Натяг в систем обеспечивается силами упругости резцедержавки 4 за счет регулирования винта 31. Станок работает следующим образом. В начале цикла обработки масло от гидросист мы (на чертеже не показана) под давлением подается в поршневую полость гидроцилиндра 28, Усилием поршня 27 шток 26 замыкает штангу 19с копиром 8 на упоре 25 через шестерни 22 и 23 в толкатель 24 Затем включается подача салазок 13 вдоль оси поршня 1 и вращение шпинделя 3. Так как копир 8 оказывается замкнутым на упо ре 25 и, следовательно, неподвижным, то щуп 7 вместе со шпинделем 3 будет врашат ся вокруг копира и перемещаться вдоль нег сообщая обточному резцу 6 через упругую резцедержавку 4 дополнительные перемещения в соответствии с формой копира 8. Таким образом резец 6 обтачивает на поршне 1 поверхность, образованную из получаемого бескопирной обработкой (за счет угла наклона оси вращения шпинделя) эллиптичес кого цилиндра путем его коррекции копиром В конце обработки вращение шпинделя и перемещение салазок прекращаются, салазки реверсируются и возвращаются в исходное положение. Масло также подается в штоко- вую полость гидроцилиндра 28, и поршень 27 через шток 26 перемещает штангу 19с копиром 8 влево, отводя всю систему от уп ра 25 и устанавливая копир 8 в исходное положение.

543460 работку заданной поверхности за счет наклона оси вращения инструментального шпинделя, несущего резец относительно продольной оси неподвижной детали и подачи инструментального шпинделя вдоль указанной продольной оси детали, отличающийся тем, что, с целью повышения точности и производительности обработки, обточному резцу сообщают в процессе обработки дополнительные перемещения на величины, равные разности между текущими радиусами-векторами поперечного сечения поверхности, обрабатываемой бескопирным способом и текущими радиусами-векторами поперечного сечения поверхности, заданной чертежом обрабатываемой детали. 2. Станок для обработки фасонных поверхностей деталей по п. 1, содержащий перемещаемые по станине салазки с установленным на них инструментальным шпинделем, несущим резец, отличающийся тем, что внутри шпинделя закреплена оправка, на которой установлен объемный копир, связанный через щуп и рычажную упругую резцедержавку с резцом. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР, кл. В 23 В 5/38 № 174490, приоритет 28.08.62 г. 2.Богуславский Б. Л. Токарные автоматы и автоматизированные линии, Профтехиздат, 1961 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАБОТКИ ФАСОННЫХ ДЕТАЛЕЙ | 1971 |

|

SU304060A1 |

| Шпиндельная головка для копирной обработки деталей | 1988 |

|

SU1516234A1 |

| Способ обработки фасонной поверхности камеры сгорания поршня цилиндра и устройство для его осуществления | 1980 |

|

SU975211A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ФАСОННЫХ ДЕТАЛЕЙ | 1972 |

|

SU341634A1 |

| Алмазно-обточной станок | 1983 |

|

SU1114524A1 |

| Алмазно-обточной станок | 1980 |

|

SU965596A1 |

| Способ компенсации погрешности формы изделий с некруглым поперечным сечением при токарной обработке | 1987 |

|

SU1502202A1 |

| Устройство для копирной расточки фасонных отверстий | 1984 |

|

SU1240515A1 |

| Шпиндельная головка для копирной обработки деталей вращения | 1983 |

|

SU1155365A1 |

| ШПИНДЕЛЬНАЯ ГОЛОВКА ДЛЯ КОНУСНО ЭЛЛИПСНОЙОБТОЧКИ | 1965 |

|

SU174490A1 |

Авторы

Даты

1977-01-25—Публикация

1975-10-28—Подача