Изобретение относится к термической обработке изделий типа крупных вгшов с осевым сквозным отверстием или длинномерных труб и может быть использовано на заводах энергетического и тяжелого машиностроения.

Известна установка, содержащая душируклдие аппараты для охлаждения.

Указанная установка позволяет менять интенсивность охлаждения по высоте, что дает равномерную скорость охлаждения, а следовательно, и равномерность механических свойств по .всей высоте ll .

Однако скорость охлаждения для получения высоких механических свойств крупных изделий недостаточная, так как охлаждение происходит только с наружной поверхности.

Известно такхсе устройство для охлаждения полых изделий, содержащее наружный и внутренний спрейер. Внутренний спрейер выполнен в виде конусной трубы с направляющими ребрами и отверстиями, расположенными по всей его длине. На внутреннем спрейере, как на оси, вращается диск, на который устанавливают изделие 2 .

Недостатком известного устройства является невозможность охлаждения определенного участка осевого канала, так как охлаждающая жидкость подается во внутренний канал изделия с нижнего торца и охлаждает весь канал по высоте изделия.

Однако известное устройство может обеспечить охлаждение- изделий только одного постоянного типоразмера и

10 незначительного веса.

Наиболее близкой по технической сущности является установка для охлаждения изделий, содержащая вертикальную камеру с душируквдими аппаратами, систему водоохлаждения, пита15тель, стыковочное устройство, имеющее возможность вертикального перемещения, механизм крепления и вращения изделий 3j .

Цель изобретения - повышение ка20чества термообработки.

Поставленная цель достигается тем, что установка, содержащая вертикальную камеру с душирукнцими аппаратами, системой водоохлаждения, питатель,

25 .стыковочное устройство, имеющее возможность вертикального перемеще- ния, С расположенным на нем механизмом крепления и вращения изделия, снабжена установленной в стыковочном

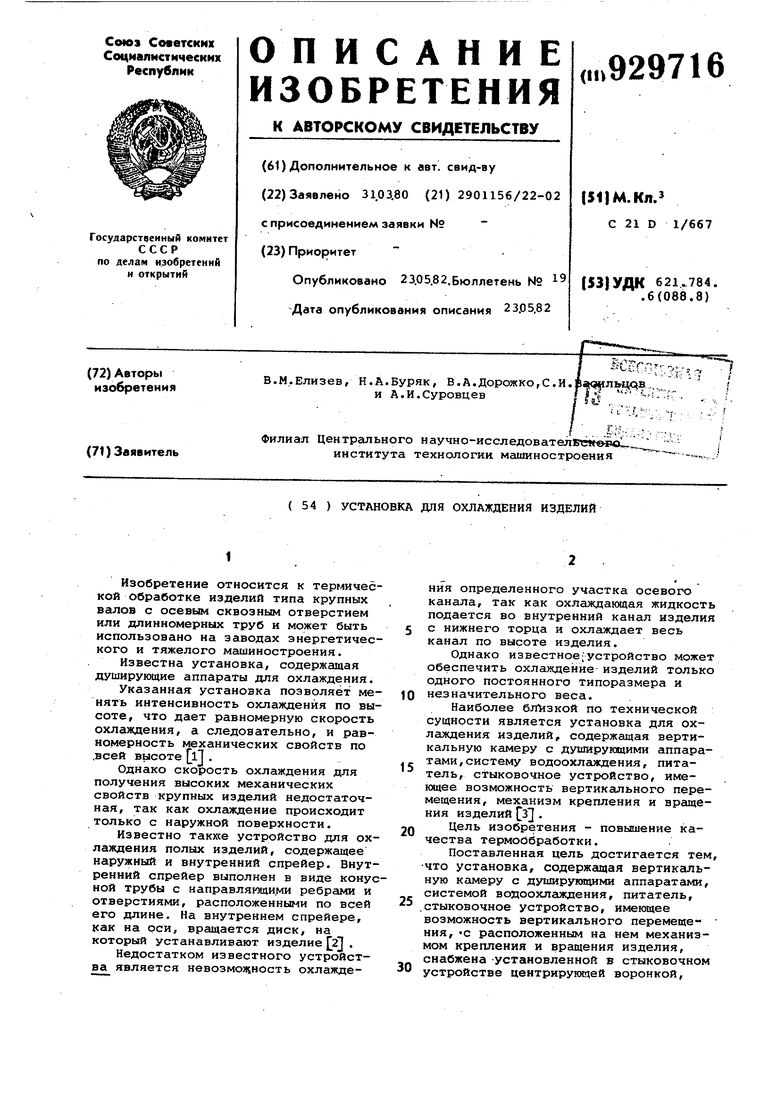

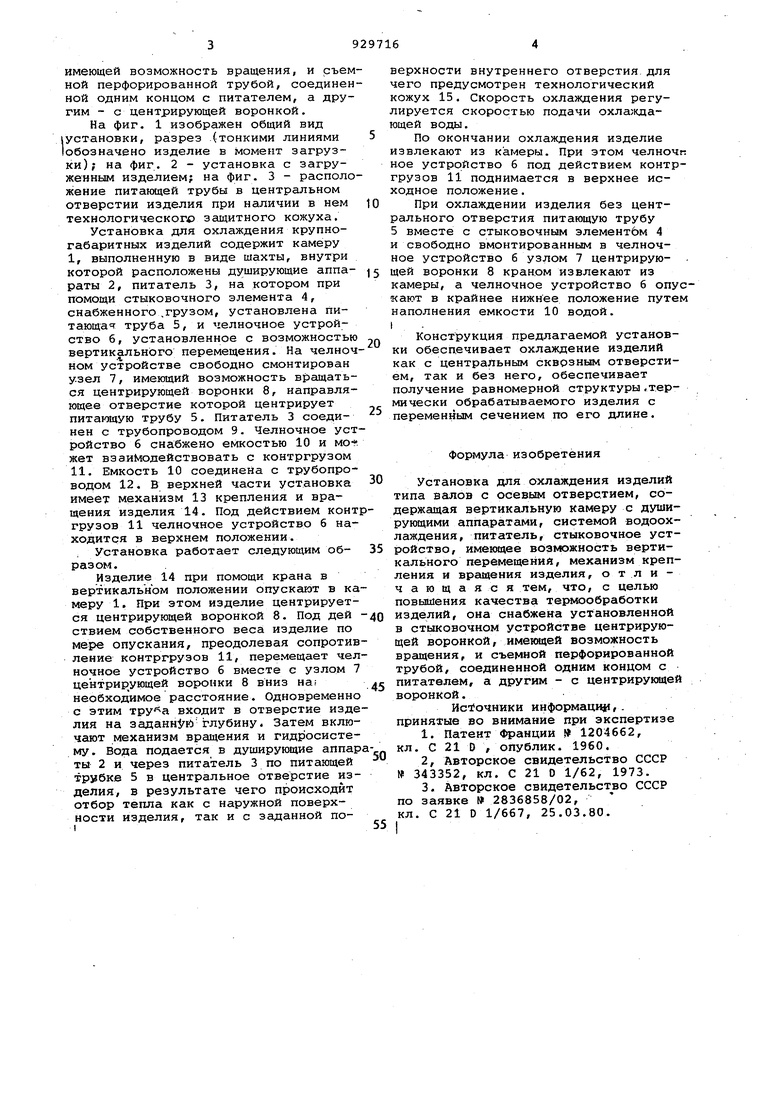

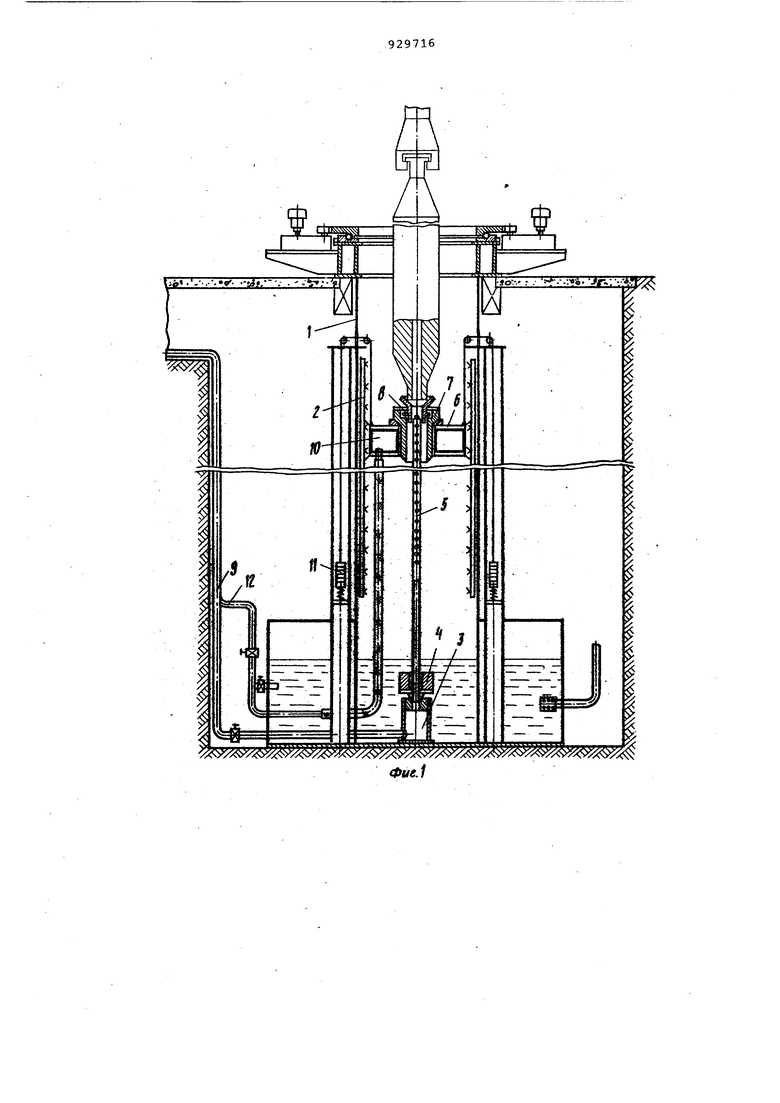

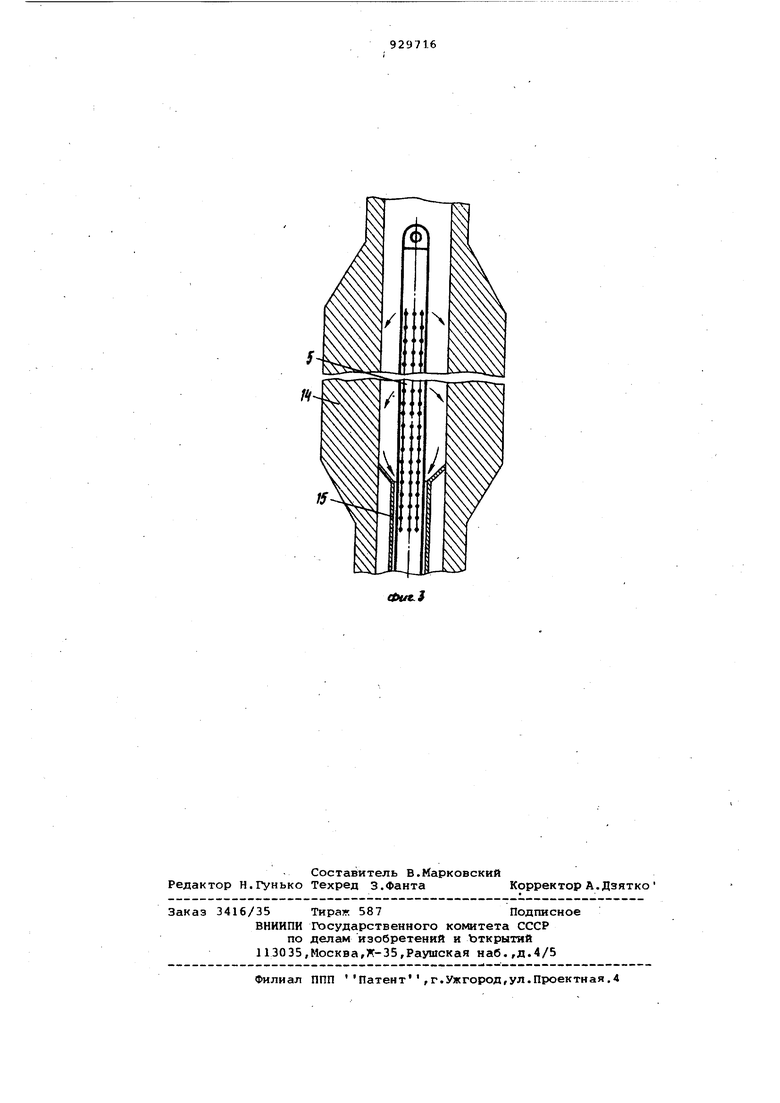

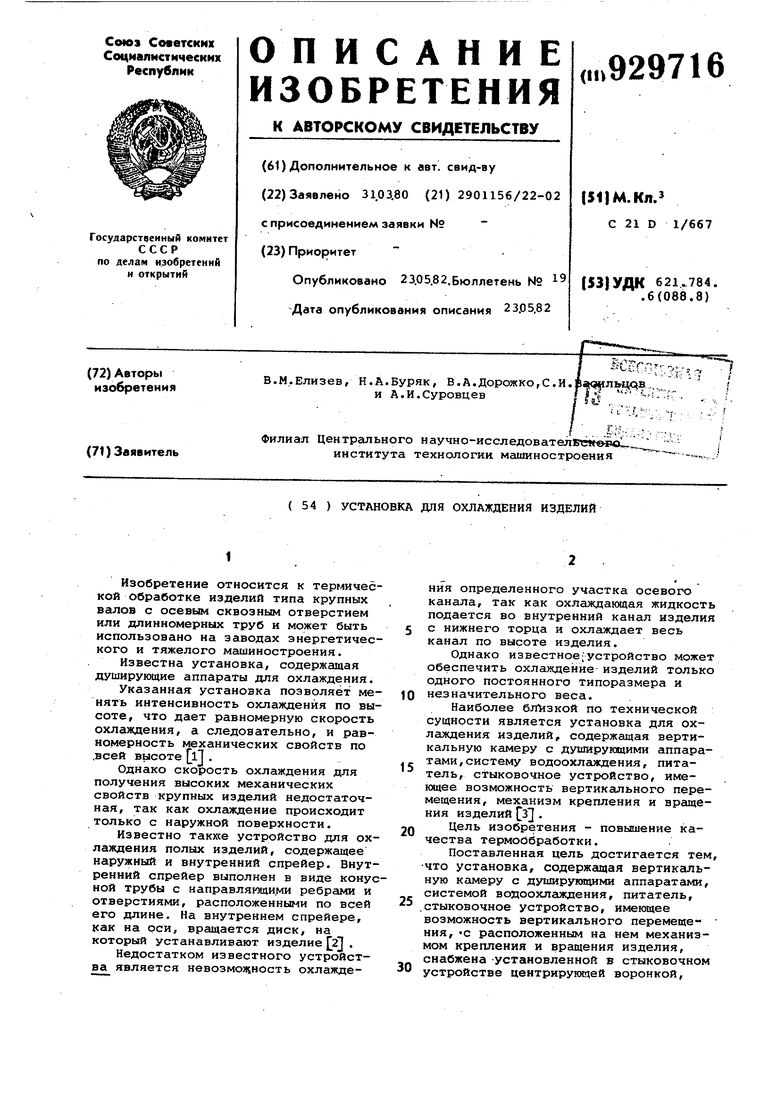

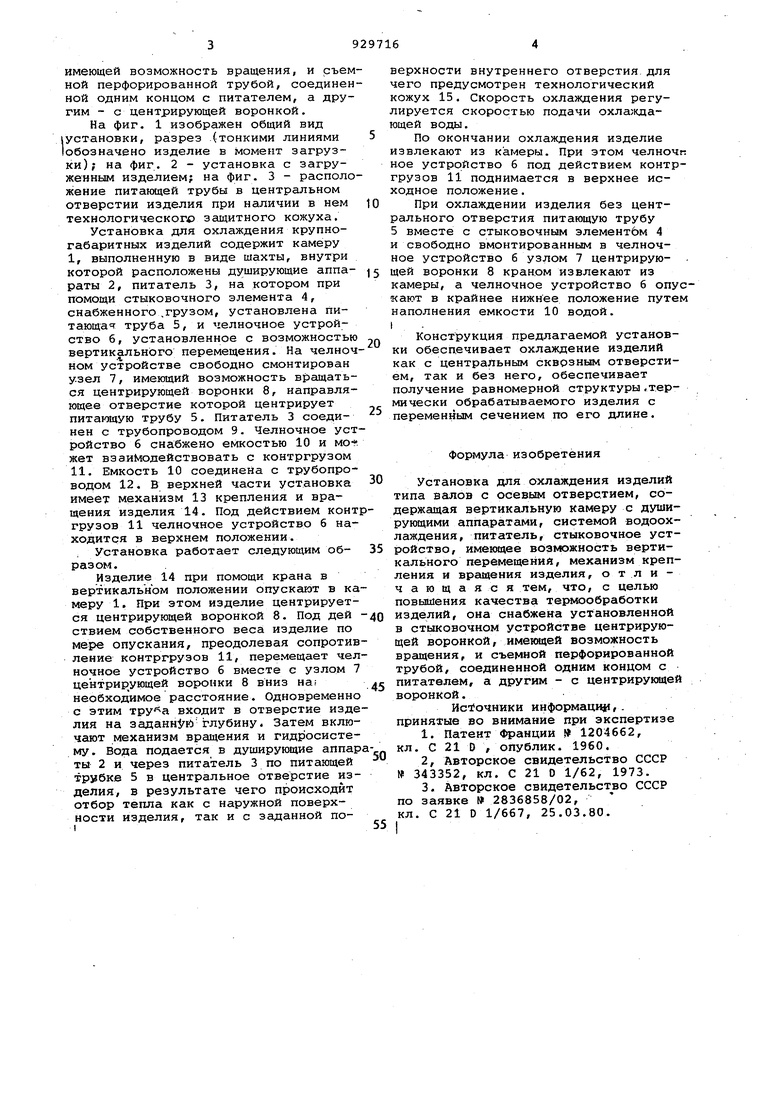

30 устройстве центрирующей воронкой. имеющей возможность вращения, и съем ной перфорированной трубой, соединен ной одним концом с питателем, а другим - с центрирующей воронкой. На фиг. 1 изображен общий вид 1установки, разрез (тонкими линиями (обозначено изделие в момент загрузки); на фиг. 2 - установка с загруженным изделием; на фиг. 3 - располо жение питакицей трубы в центральном отверстии изделия при наличии в нем технологического защитного кожуха. Установка для охлаждения крупногабаритных изделий содержит камеру I,выполненную в виде шахты, внутри которой расположены душирующие аппараты 2, питатель 3, на котором при помощи стыковочного элемента 4, снабженного .грузом, установлена питающач труба 5, и челночное устройство б, установленное с возможностью вертикального перемещения. На челноч ном устройстве свободно смонтирован узел 7, имеющий возможность вращаться центрирующей воронки 8, направляющее отверстие которой центрирует питающую трубу 5. Питатель 3 соединен с трубопроводом 9. Челночное уст ройство 6 снабжено емкостью 10 и мо жет взаимодействовать с контргрузом II.Емкость 10 соединена с трубопроводом 12. В верхней части установка имеет механизм 13 крепления и вращения изделия 14. Под действием конт грузов 11 челночное устройство б находится в верхнем положении. Установка работает следующим образом. Изделие 14 при помощи крана в вертикальном положении опускают в ка меру 1. При этом изделие центрируется центрирующей воронкой 8. Под дей ствием собственного веса изделие по мере опускания, преодолевая сопротив ление контргрузов 11, перемещает чел ночное устройство 6 вместе с узлом 7 центрирующей воронки 8 вниз Hai необходимое расстояние. Одновременно с этим входит в отверстие изде лия на заданн йглубину. Затем включают механизм вращения и гидросистему . Вода подается в душирующие аппар ты 2 и через питатель 3 по питающей трубке 5 в центральное отверстие изделия, в результате чего происходит отбор тепла как с наружной поверхности изделия, так и с заданной поверхности внутреннего отверстия для чего предусмотрен технологический кожух 15. Скорость охлаждения регулируется скоростью подачи охла;кдающей воды. По окончании охлаждения изделие извлекают из камеры. При этом челночп ное устройство б под действием контргрузов 11 поднимается в верхнее исходное положение. При охлаждении изделия без центрального отверстия питающую трубу 5 вместе с стыковочным элементЬм 4 и свободно вмонтированным в челночное устройство б узлом 7 центрирую- . щей воронки 8 краном извлекают из камеры, а челночное устройство б опускают в крайнее нижнее положение путем наполнения емкости 10 водой. ) . Конструкция предлагаемой установки обеспечивает охлаждение изделий как с центральным сквозным отверстием, так и без него, обеспечивает получение равномерной структуры .термически обрабатываемого изделия с переменным сечением по его длине. Формула изобретения Установка для охлаждения изделий типа валов с осевым отверстием, содержащая вертикальную камеру с душирующими аппаратами, системой водоохлаждения, питатель, стыковочное устройство, имеющее возможность вертикального перемещений, механизм крепления и вращения изделия, отличающаяся тем, что, с целью повышения качества термообработки изделий, она снабжена установленной в стыковочном устройстве центрирующей воронкой, имеющей возможность вращения, и съемной перфорированной трубой, соединенной одним концом с питателем, а другим - с центрирукяцей воронкой. Ис очники информаци|1, . принятые во внимание при экспертизе 1.Патент Франции N 1204662, кл. С 21 D , опублик. 1960. 2.Авторское свидетельство СССР 343352, кл. С 21 О 1/62, 1973. 3.Авторское свидетельство СССР по заявке 2836858/02, кл. С 21 D 1/667, 25.03.80.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для охлаждения металли-чЕСКиХ издЕлий | 1979 |

|

SU846581A1 |

| Автоматизированная линия для термического упрочнения изделий | 1985 |

|

SU1294843A1 |

| Установка для упрочнения изделий | 1984 |

|

SU1281597A1 |

| Станок для закалки изделий | 1977 |

|

SU655731A1 |

| Устройство для охлаждения проката | 1977 |

|

SU707634A1 |

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

| Станок - автомат для закалки цилиндрических деталей | 1990 |

|

SU1786199A1 |

| Устройство для закалки изделий | 1974 |

|

SU610874A1 |

| Агрегат для термической обработки | 1989 |

|

SU1740457A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ТРУБ | 2005 |

|

RU2291906C1 |

Авторы

Даты

1982-05-23—Публикация

1980-03-31—Подача