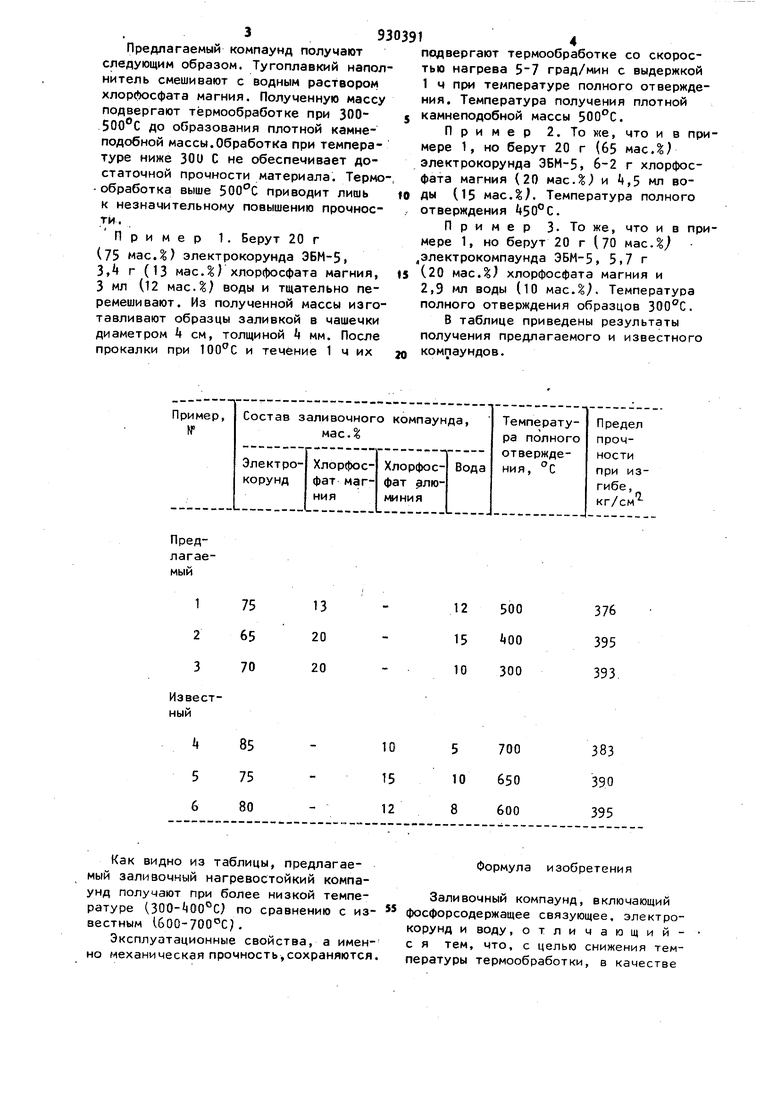

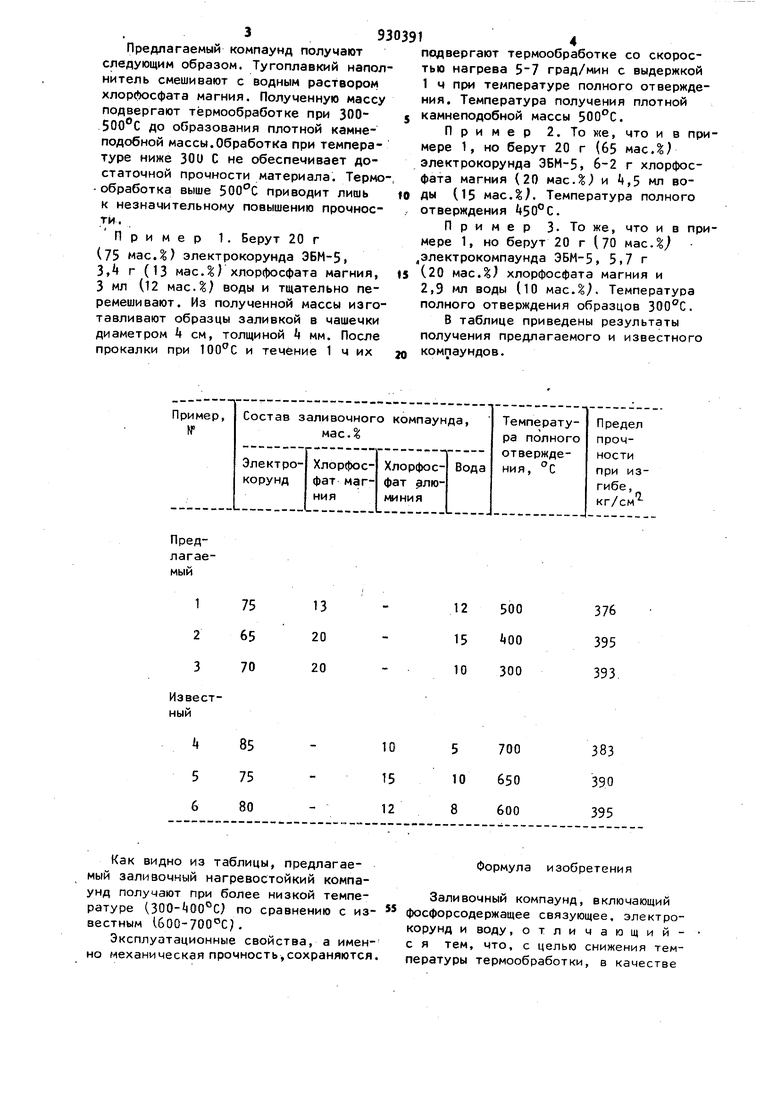

Изобретение относится к электротехнике и может найтри применение, в частности, для изготовления заливочных нагревостойких компаундов. Известен электроизоляционный компаунд, включающий метафосфат щелочно земельного металла,тугоплавкий наполнитель и пластификатор, в качестве которого используют гель кремниевой кислоты tn. Недостатком данного наливочного нагревостойкого компаунда является высокая температура термообработки (900®С) и дефицитность пластификатор Известен заливочный нагревостойки компаунд, состоящий из электрокорунда ( мас.%), хлорфосфата алюминия (.10-15 мае.. ) и воды (.остальное который компаунд получают путем смешивания тугоплавкого наполнителя с раствором хлорфосфата алюминия, а полученную массу подвергают термообр i6oTKe при 600-700°С до получения пло ной камнедробной массы t2. Недостатком указанного компаунда является высокая температура термообработки 600-700 С и высокая стоимость связующего (хлорфосфата алюминия). Цель изобретения - снижение температуры термообработки компаунда. Цель Достигается тем, что в заливочном компаунде на основе хлорфосфатного связующего, электрокорунда и воды в качестве связуюи4его используют хлорфосфат магния при следующем соотношении компонентов, мае. %: Электрокорунд 65-75 Хлорфосфат магния 12-20 ВодаОстальное Ранее хлорфосфат магния для указанных целей не применялся. Хлорфосфат магния - вязкая, прозрачная жидкость, химический состав которой может быть выражен брутто-формулой: X 2,7-+,1; У 0,8-1,2. Хлорфосфат магния получают взаимодействием гексагидрата хлорида магния с ортофосфорной кислотой. Предлагаемый компаунд получают следующим образом. Тугоплавкий напол нитель смешивают с водным раствором хлорАосфата магния. Полученную массу подвергают термообработке при 300500 0 до образования плотной камнеподобной массы.Обработка при температуре ниже ЗОи С не обеспечивает достаточной прочности материала. Термо -обработка выше приводит лишь к незначительному повышению прочности. Пример 1. Берут 20 г (75 мас.%) электрокорунда ЭБМ-5, 3 г (13 мас.%) хлорфосфата магния, 3 мл (12 масД) воды и тщательно перемешивают. Из полученной массы изготавливают образцы заливкой в чашечки диаметром f см, толщиной мм. После прокалки при и течение 1 ч их 93 4 подвергают термообработке со скоростью нагрева град/мин с выдержкой 1 ч при температуре полного отверждения. Температура получения плотной камнеподобной массы 500°С. Пример 2. То же, что и в примере 1, но берут 20 г (65 1лас.%) электрокорунда ЭБМ-5, 6-2 г хлорфосфата магния (20 ас.%) и ,5 мл воды (15 1лас.%). Температура полного отверждения . Пример З-Тоже, что и в примере 1, но берут 20 г (70 иас.%) электрокомпаунда ЭБМ-5, 5,7 г (20 мас.%) хлорфосфата магния и 2,9 мл воды (10 мас.. Температура полного отверждения образцов 300°С. В таблице приведены результаты получения предлагаемого и известного компаундов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1980 |

|

SU942975A1 |

| Заливочный нагревостойкий компаунд | 1977 |

|

SU635515A1 |

| Способ получения фосфатного связующего | 1982 |

|

SU1084259A1 |

| КОМПАУНД ЭПОКСИДНО-ДИФЕНОЛЬНЫЙ РАДИАЦИОННО-СТОЙКИЙ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ ЭЛЕКТРОННО-ЛУЧЕВЫХ ПУШЕК | 2017 |

|

RU2660058C1 |

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1390004A1 |

| ОГНЕУПОРНАЯ МАССА | 1985 |

|

RU2035432C1 |

| Электроизоляционная композиция | 1977 |

|

SU685648A1 |

| Способ получения фосфатного связующего | 1987 |

|

SU1458340A1 |

| Электроизоляционный состав | 1977 |

|

SU686087A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГООРГАНИВИНИЛСИЛОКСАНОВ | 1988 |

|

SU1678018A1 |

75 65 70

13 20 20

Как видно из таблицы, предлагаемый заливочный нагревостойкий компаунд получают при более низкой температуре ( по сравнению с известным 1600-700С;.

Эксплуатационные свойства, а именно механическая прочность,сохраняются.

376

500 00 395 300 393.

Формула изобретения

Заливочный компаунд, включающий фосфорсодержащее связующее, электрокорунд и воду(Отличающийс я тем, что, с целью снижения температуры термообработки, в качестве

фосфорсодержащего связующего он со-, Источники информации,

держит хлорфосфат магния при следую-принятые во внимание при экспертизе

щем соотношении компонентов, масД:1. Авторское свидетельство СССР

Электрокорунд 65-75№ 550068, кл. Н 01 В 3/02, 1Э77.

Хлорфосфат магния 12-205 2. Авторское свидетельство СССР

Вода ОстальноеК 635515, кл. Н 01 В З/Ю, ,1978.

Авторы

Даты

1982-05-23—Публикация

1980-06-27—Подача