Изобретение относится к высокотемпературным безобжиговым массам для изготовления конструкционных текстолитов, компаундов и клеев, предназначенных для теплозащиты отдельных узлов космических аппаратов многоразового использования.

Известен состав огнеупорной массы, включающий, мас. оксид алюминия 20-80, 85%-ная ортофосфорная кислота 5-15, нитрид алюминия 20-80 [1]

Этот состав не обладает однородностью структуры и для стабилизации свойств требует высокотемпературной обработки.

Наиболее близкой к предложенной является состав, включающий, мас. электроплавленный корунд фракции 160-200 мкм 30-36, электроплавленный корунд фракции 800-1000 мкм 27-32, алюмофосфатное связующее 8-9, α -оксид алюминия 20-30, нитрид алюминия фракции 3-6 мкм 3-5 [2]

Недостатки этого состава малая механическая прочность и неоднородность структуры по объему вследствие использования грубодисперсных частиц, необходимость термообработки при 600-650оС для стабилизации свойств и обеспечения водостойкости за счет образования при высоких температурах нерастворимых фосфатов, т.к. применяемые α -оксид и нитрид алюминия недостаточно химически активны.

Цель изобретения повышение прочности, водостойкости и термостойкости, снижение температуры отверждения.

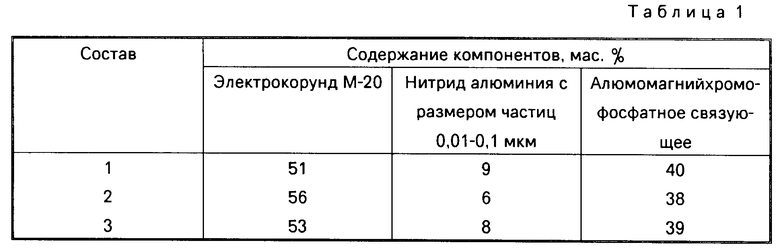

Поставленная цель достигается тем, что огнеупорная масса, включающая электрокорунд, нитрид алюминия и фосфатное связующее, содержит электрокорунд с размером частиц не более 20 мкм, нитрид алюминия с размером частиц 0,01-0,1 мкм и алюмомагнийхромофосфатное связующее при следующем соотношении компонентов, мас. Электрокорунд с раз- мером частиц не более 20 мкм 51-56 Нитрид алюминия с размером частиц 0,01-0,1 мкм 6-9 Алюмомагнийхро- мофосфатное свя- зующее 38-40

П р и м е р 1. Для получения алюмомагнийхромофосфатного связующего в смеси 500 мл 60%-ной ортофосфорной кислоты и 17 мл 60%-ного хромового ангидрида растворяют при непрерывном перемешивании и кипячении с обратным холодильником смесь 88 г гидроксида алюминия и 13 г оксида магния. В охлажденный до 20-40оС прозрачный раствор вводят при интенсивном перемешивании 9 мл 37% -ного формалина, и перемешивание производят в течение 3-5 ч. Цвет раствора меняется с оранжевого на зеленый.

Массу готовят на месте использования тщательным перемешиванием компонентов. Для получения, например, текстолита готовую массу наносят на заготовки кремнеземной ткани. Заготовки кремнеземной ткани собирают в пакет или закладывают в пресс-форму и подвергают термообработке до 120оС со скоростью 0,5-1,0оС/мин и выдержкой 10-15 ч или отверждают при комнатной температуре до 1-3 сут. Из полученной заготовки текстолита детали изготавливают механической обработкой.

Конкретные составы масс представлены в табл.1.

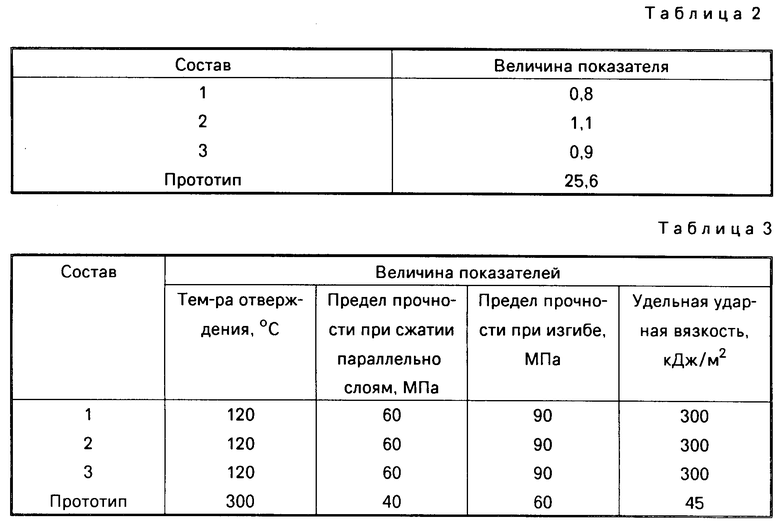

Продукт отверждения огнеупорной массы был испытан на водостойкость. Для этого 0,5 г образца кипятили в течение 2 ч в 100 мл дистиллированной воды. В водной вытяжке фотокалориметрически определяли количество выделившихся из образца фосфатанионов. Водостойкость характеризуют количеством отщепляющихся при кипячении в воде РО4-группы, являющимися главными структурообразующими единицами огнеупорной массы. Результаты анализа приведены в табл.2.

Прочностные характеристики текстолитов представлены в табл.3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАДИОТЕХНИЧЕСКОГО МАТЕРИАЛА | 2014 |

|

RU2544356C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 2003 |

|

RU2256631C1 |

| КОМПОЗИЦИЯ СТЕКЛОТЕКСТОЛИТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2211201C2 |

| Шихта для изготовления огнеупорного композиционного материала | 1990 |

|

SU1791426A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345973C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 1992 |

|

RU2041180C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ВЫСОКООГНЕУПОРНЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2625859C2 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

Использование: при изготовлении конструкционных текстолитов, компаундов и клеев. Масса включает, мас.%: электрокорунд с размером частиц не более 20 мкм 51 - 56, нитрид алюминия с размером частиц 0,01 - 0,1 мкм 6 - 9, алюмомагнийхромофосфатное связующее 38 - 40. После отверждения при 120°С текстолит имеет предел прочности при изгибе 90 МПа, удельную ударную вязкость 300 кДж/м2. 3 табл.

ОГНЕУПОРНАЯ МАССА, включающая электрокорунд, нитрид алюминия и фосфатное связующее, отличающаяся тем, что, с целью повышения прочности, водостойкости и термостойкости, снижения температуры отверждения, она содержит электрокорунд с размером частиц не более 20 мкм, нитрид алюминия с размером частиц 0,01-0,1 мкм и алюмомагнийхромофосфатное связующее при следующем соотношении компонентов, мас.

Электрокорунд с размером частиц не более 20 мкм 51 56

Нитрид алюминия с размером частиц 0,01-0,1 6 9

Алюмомагнихромофосфатное связующее 38 40

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Огнеупорная бетонная смесь | 1974 |

|

SU474517A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-05-20—Публикация

1985-01-23—Подача