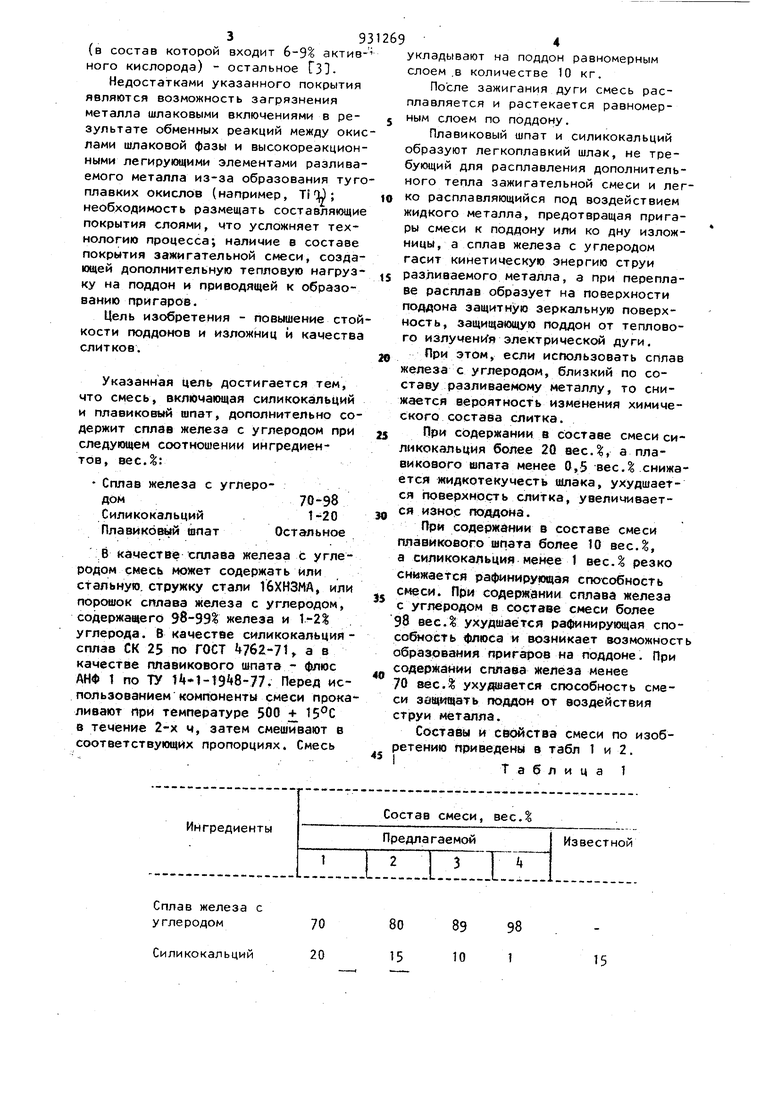

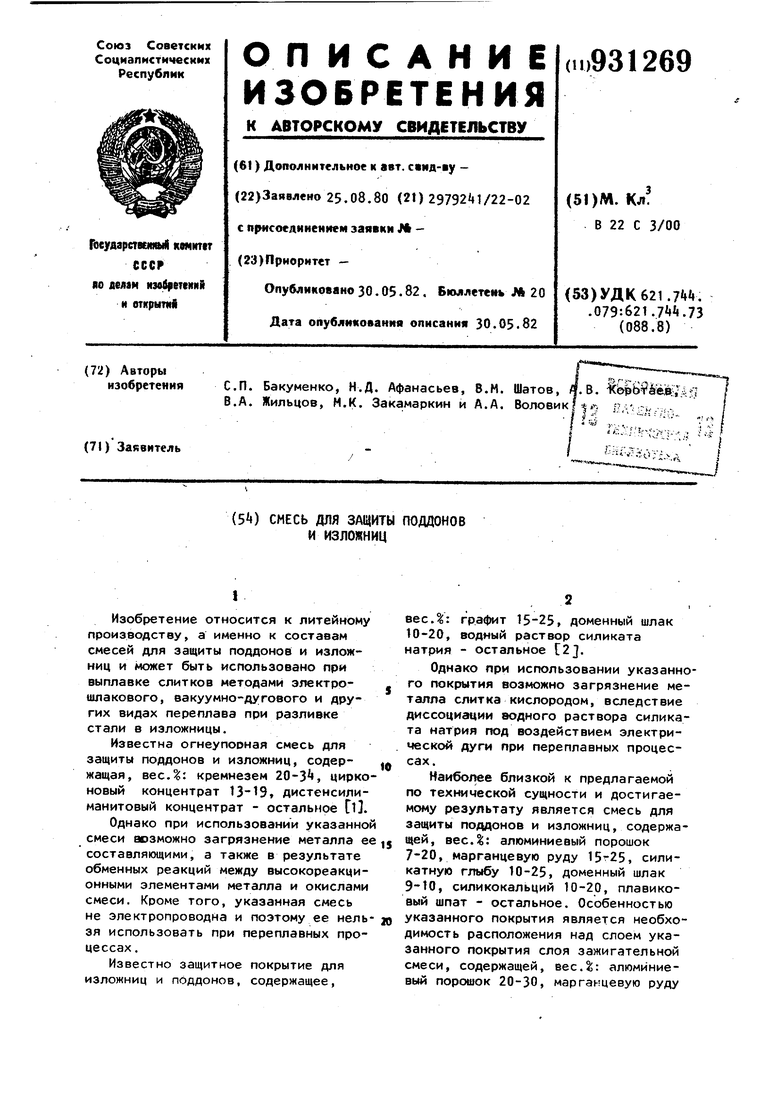

Изобретение относится к литейному производству, а именно к составам смесей для защиты поддонов и изложниц и может быть использовано при выплавке слитков методами электрошлакового, вакуумно-дугового и других видах переплава при разливке стали в изложницы. Известна огнеупорная смесь для защиты поддонов и изложниц, содержащая, вес.: кремнезем 20-3, цирко новый концентрат 13-19, дистенсилиманитовый концентрат - остальное Cl. Однако при использовании указанно смеси возможно загрязнение металла е составляющими, а также в результате обменных реакций между высокореакционными элементами металла и окислами смеси. Кроме того, указанная смесь не электропроводна и поэтому ее нель зя использовать при переплавных процессах. Известно защитное покрытие для изложниц и поддонов, содержащее. вес.%: графит 15-25, доменный шлак 10-20, водный раствор силиката натрия - остальное Г2. Однако при использовании указанного покрытия возможно загрязнение металла слитка кислородом, вследствие диссоциации водного раствора силиката натрия под воздействием электрической дуги при переплавных процессах. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является смесь для защиты поддонов и изложниц, содержащей, вес.%: алюминиевый порошок 7-20, марганцевую руду 15-25, силикатную глыбу 10-25, доменный шлак 9-10, силикокальций 10-20, плавиковый шпат - остальное. Особенностью указанного покрытия является необходимость расположения над слоем указанного покрытия слоя зажигательной смеси, содержащей, вес.: алюминиевый порошок 20-30, марганцевую руду 39 (в состав которой входит 6-9 актив ного кислорода) - остальное Г31. Недостатками указанного покрытия являются возможность загрязнения металла шлаковыми включениями в результате обменных реакций между окис лами шлаковой фазы и высокореакцион ными легирующими элементами разлива емого металла из-за образования туго плавких окислов (например, Ti CU); необходимость размещать составляющие покрытия слоями f что усложняет технологию процесса; наличие в составе покрытия зажигательной смеси, создающей дополнительную тепловую нагрузку на поддон и приводящей к образованию пригаров. Цель изобретения - повышение стой кости поддонов и изложниц и качества слитков. Указанная цель достигается тем, что смесь, включающая силикокаяьций и плавиковый шпат, дополнительно содержит сплав железа с углеродом при следуимцем соотношении ингредиентов, sec.: Сплав железа с углеродом70-98Силикокальций1-20 Плавиковый шпат Остальное В качеств е сплава железа с углеродом смесь может содержать или сГальнуго. стружку стали 16ХНЗМА, или порошок сплава железа с углеродом, содержащего 98-99 железа и 1-21 углерода. В качестве силикокальциясплав СК 25 по ГОСТ i 762-7 U а в качестве плавикового шпата - флюс АНФ 1 по ТУ 1-It . Перед использованием компоненты смеси прокаливают Яри температуре 500 4; в течение 2-х ч, затем смешивают в соответствующих пропорциях. Смесь 4 укладывают на поддон равномерным слоем .в количестве 10 кг. После зажигания дуги смесь расплавляется и растекается равномерным слоем по поддону. Плавиковый шпат и силикокальций образуют легкоплавкий шлак, не требующий для расплавления дополнительного тепла зажигательной смеси и легко расплавляющийся под воздействием жидкого металла, предотвращая пригары смеси к поддону или ко дну изложницы, а сплав железа с углеродом гасит кинетическую энергию струи разливаемого металла, а при переплаве расплав образует на поверхности поддона защитную зеркальную поверхность, защищающую поддон от теплового излучения электрической дуги, При этом, если использовать сплав железа с углеродом, близкий по составу разливаемому металлу, то снижается вероятность изменения химического состава слитка. При содержании в составе смеси силикокальция более 2Q вес., а плавикового юпата менее 0,5 вес.% снижается «идкотекучесть шлака, ухудшается поверхность слитка, увеличивается износ поддона. При содержании в составе смеси плавикового шпата более 10 вес., а силикокальция менее 1 вес.% резко снижается рафинирующая способность смеси. При содержании сплава железа с углеродом в составе смеси более 98 вес.% ухудшается рафинирующая способность флюса и возникает возможность образования пригаров на поддоне. При содержании сплава железа менее 70 вес. ухудшается способность смеси защищать поддон от воздействия струи металла. Составы и свойства смеси по изобретению приведены в табл 1 и 2. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь | 1979 |

|

SU831285A1 |

| Шлакообразующая смесь для разливки стали | 1980 |

|

SU889268A1 |

| Двуслойное покрытие для разливки стали | 1972 |

|

SU448063A1 |

| Шлакообразующая смесь | 1980 |

|

SU999607A2 |

| Шлакообразующая смесь | 1981 |

|

SU1014648A1 |

| Шлакообразующая смесь | 1976 |

|

SU585217A1 |

| Шлакообразующая смесь для разливки стали | 1980 |

|

SU859025A1 |

| Шлакообразующая смесь | 1980 |

|

SU922160A1 |

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU981382A1 |

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1085668A1 |

Сплав железа с углеродом 70

Силикокальций 20

89 10

98 1

80 15

15

Алюминиевый порошок

Марганцевая руда

Силикатная глыба Доменный шлак

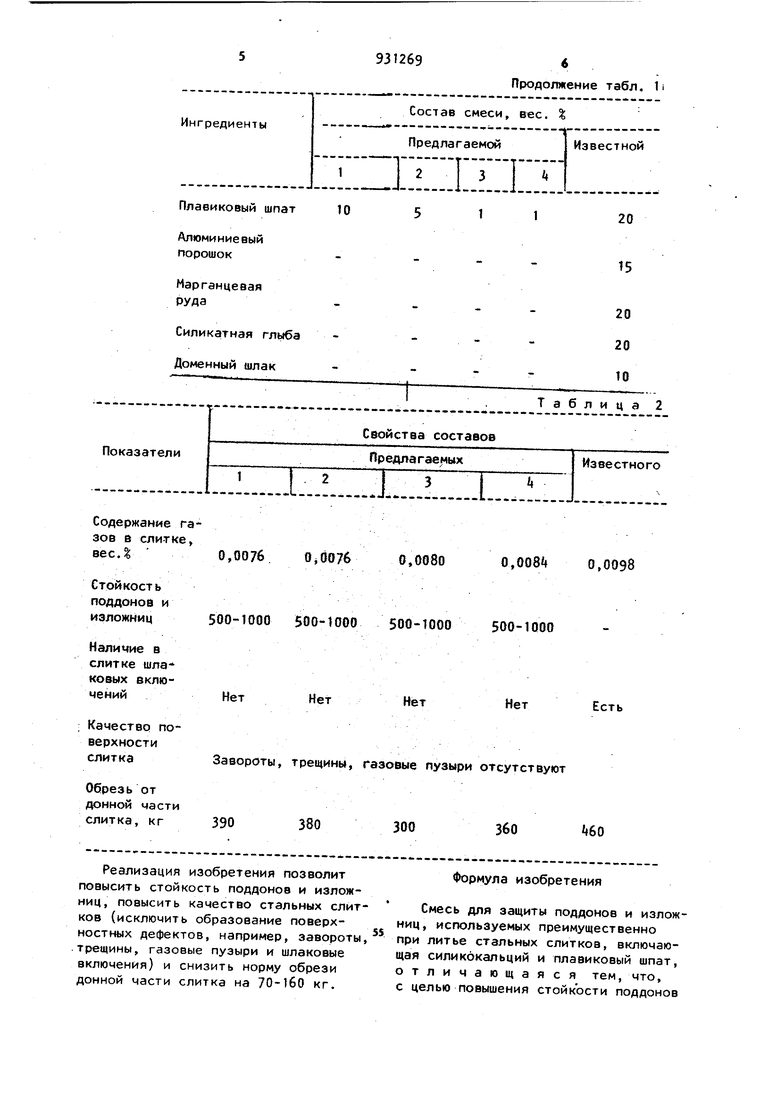

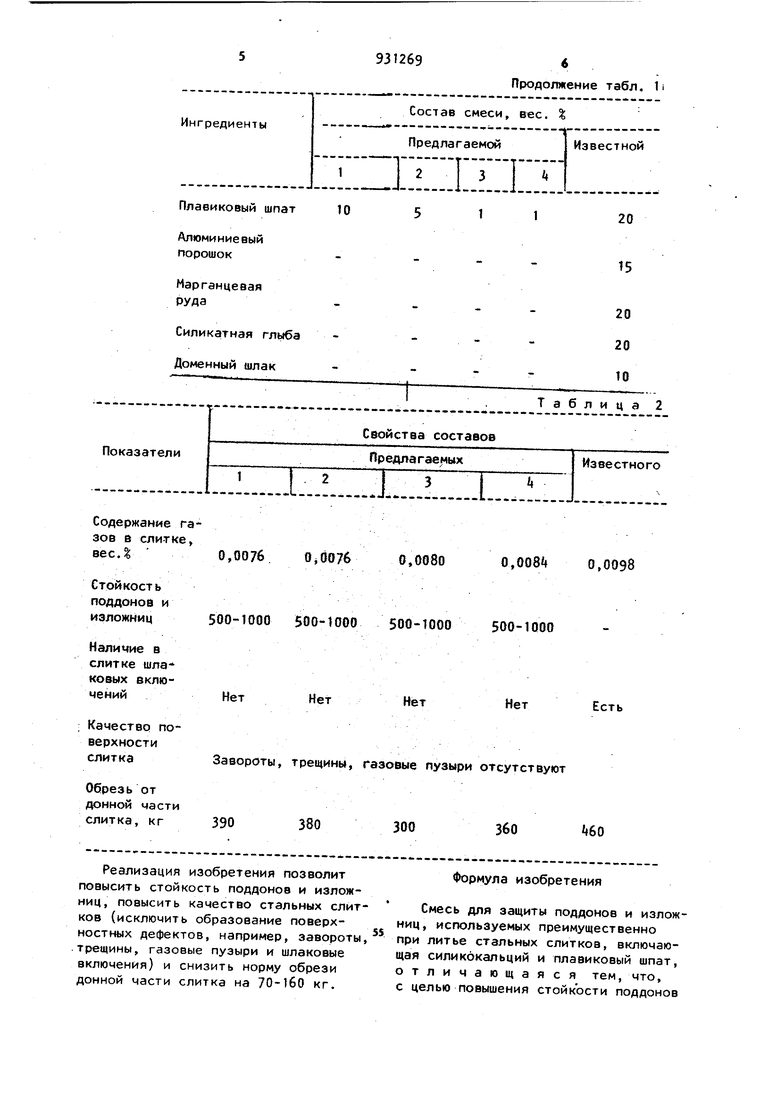

Содержание газов в слитке, весЛ 0,00760 00760,0080 Стойкость поддонов и изложниц 500-1000 500-1000 Наличие в слитке шла ковых включений Нет Нет Качество поверхностислитка Завороты, трещины, га

Обрезь от донной части

380 слитка, кг 390

Реализация изобретения позволит повысить стойкость поддонов и изложниц, повысить качество стальных слитков (исключить образование поверхностных дефектов, например, завороты, трещины, газовые пузыри и шлаковые включения) и снизить норму обрези донной части слитка на 70-160 кг.

Продолжение табл, 1

15

20 20 10

Таблица 2

0,008 0,009В

Есть

360

««60

300

Формула изобретения

Смесь для защиты поддонов и изложниц, используемых преимущественно при литье стальных слитков, включающая силикокальций и плавиковый шпат, отличающаяся тем, что, с целью повышения стойкости поддонов 500-1000 500-1000 Нет Нет овые пузыри отсутствуют

7 9312698

и изложниц и качества слитков, онаИсточники информации,

дополнительно содержит сплав железапринятые во внимание при экспертизе

с углеродом при следующем соотноше- д свидетельство СССР

НИИ ингредиентов, вес. 32/,68. кл. В 2-2 D 27/06, 1977.

Сплав железа с углеро- 2. Авторское свидетельство СССР

дом 70-98№ , кл. В 22 С 3/00, 1975.

Силикокальций 1-203. Авторское свидетельство СССР

Плавиковый шпат Остальное(Г kkB063f кл. В 22 D 27/06, 1972.

Авторы

Даты

1982-05-30—Публикация

1980-08-25—Подача