изобретение относится к металлургии, в частности к разливке металлов и сплавов в изложницы и на устаиовках непрерывного литья заготовок. Известна смесь, содержащая окислы кремния, алюминия, кальция, лит и др. материалы tQ Однако эта смесь плавится за счет тепла металла, что не обеспечивает нужного качества донной части слитка и, кроме того, содержит много пылевидной фракции. Известна смесь 21, содержащая, йес.%: SiO/j 20-60, СаО 20-60, CaFri 3-20, к арбонатов щелочных метал лов 3-20, углеродсодержащйх материалов 4-20, . Однако шлак из смеси такого соста ва формируется только за счет тепла разливаемого металла, что не обеспечивает хорошего качества поверхности слитка, особенно его донной части в начальный момент разливки. Кроме того, эта смесь не оказывает модифицирующего действия на разливаемый металл, т.е. способствует улучшению ег качества. Цель изобретения - улучшение качества поверхности слитка, повышение пластичности металла, увеличение его выхода годного при горячей деформации слитка. Указанная цель достигается тем, что шлакообразующая смесь дополнительно содергсит марганцевую руду, натриевую селитру, кремнийсодержащий материал и окислы бора при следующем соотношениикомпонентов, вес.%: СаО10-20 SlOrt10-20 CaF25-15 Углеродсодержащий материал 15-25 Марганцевая руда6-10 Натриевая селитра6-10Кремн ийсодержащий материал 15-25 BftO 2-10 Благодаря введению в состав смеси кремнийсодерзкащего материала (в обусловленных количествах) обеспечивается быстрое шлакообразование за счет виутреннего теплосодержания смеси. При содержании кремнийсодержащего материала ниже нижнего предела не достигается зффект быстрого шлакообразования, особенно в начальной стадии разливки, что ухудшает качество поверхности донной части слитка. При содержании кремнийсодержащего материала выше верхнего предела шлакообразование идет настолько интенсивно, что несмотря на присутствие в смеси углеродсодержащего материала (древесных опилок), смесь полностью превращается в жидкий шлак через 3040 с после открытия стопора и в дальнейшем наполнение изложницы происходит под слоем жидкого ишака, зеркало которого не защищено от подстуживания. Это приводит к снижению температуры шлака и повышению вязкости шлака с вытекающими отсюда последствиями - ухудшение качества поверхности слитка и увеличение удельного расхода смеси.

Сохранению температуры зеркала шлака в процессе разливки способствуют содержащиеся в смеси древесные опилки. При наличии в смеси древесных опилок (в обусловленных пределах) шлакообразование идет на границе металл - смесь последовательно по мере расходования шлака на гарнисаж и подъема уровня металла в изложнице. Кроме того, древесные опилки повышают подвижность смеси, что обеспечивает полное закрытие зеркала металла смесью при разливке в уширяющиеся к верху изложницы.

При содержании в смеси древесных опилок ниже нижнего предела они не выполняют описанной выше роли. При содержании древесных опилок выше верхнего предела количество шлакообраэующих компонентов становится недостаточно (при удельном расходе смеси 3-3,5 кг/т) для обеспечения хорошего качества поверхности слитков, особенно отливаемых из сталей, содер жащих легкоокисляемые элементы - титан, алюминий, хром и др. В этом случае нужно увеличивать удельный расход смеси, что удорожает тонну отливаемой стали.

Марганцевая руда и натриевая селитра - окислители кремнийсодержащего материала. Введение их в состав смеси в указанных пределах обусловлено количественным содержанием крем нийсодержащего материала: нижние пределы - при содержании кремнийсодержащего материала на нижнем илиблизком к нему пределе и соответственно верхние пределы - при содержании кремнийсодержащего материала на верхнем или близком к нему пределе. Кроме того, натриевая селитра способствует снижению вязкости шлака.

Окислы кальция,к.ремния и плавиковый шпат - шлакообразующие компоненты смеси. Количество и соотношение их взято таким образом, чтобы основность образующегося из сталей шлака (с учетом окисления кремнийсодержащего материала) была близкой к едиинцо. В этом случае смесь (шлак) имеет очень низкий окислительный потенциал, что способствует получению хорошей поверхности слитков, получаемых из сталей, содержащих легкоокисляемые элементы, например титан,алюминий.

Введение в состав смеси окислов бора обеспечивает микролегирование и модифицирование стали бором в процессе разливки.

Для получения более мелкого зерна и наилучших механических свойств стали остаточное содержание бора должно быть в пределах 0,0020,003% в углеродистой и низколегированной стали и 0,,05% для нержавеющих сталей.

Восстановление бора из его окисла происходит кремнием кремнийсодержащего материала или титаном, например, при разливке титансодержащей нержавеющей стали.

При содержании в составе смеси окисла бора менее 2,0% модифицирующе влияние бора практически не проявляется, а при содержании окисла бора более 10% количество бора в стали превысит допустимые пределы, что приводит (за счет увеличения поверхностного натяжения стали) к укрупнению кристаллов.

Смесь изготавливается рутем смешения компонентов с последующей расфасовкой готовой смеси в бумажные или полиэтиленовые пакеты. В качестве углеродсодержащего материала могут быть использованы древесные опилки. В качествекремнийсодержашего материала может быть применен либо силикокальций либо 75% ферросилиций.

Окислы кальция, кремния и бора могут быть взяты в чистом виде или вноситься природным минералом - датолитом.

Смесь при сифонной разливке нержавеющей стали типа 12Х18Н10Т на слитки весом 3,5 т.

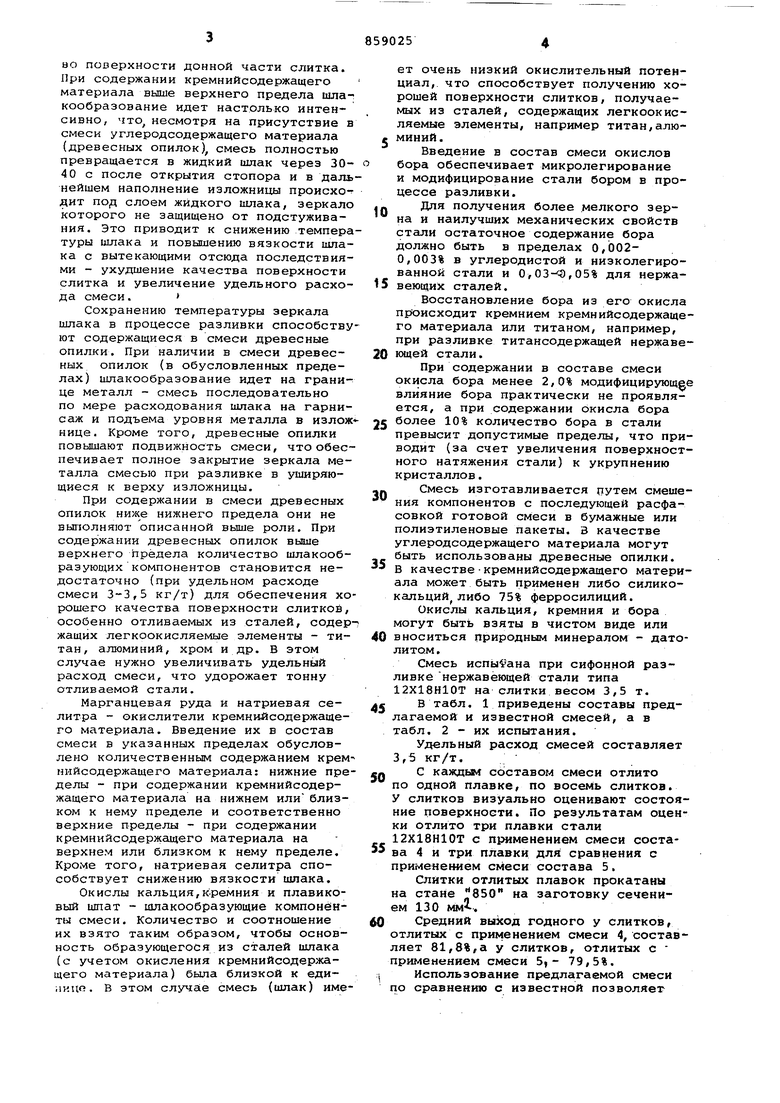

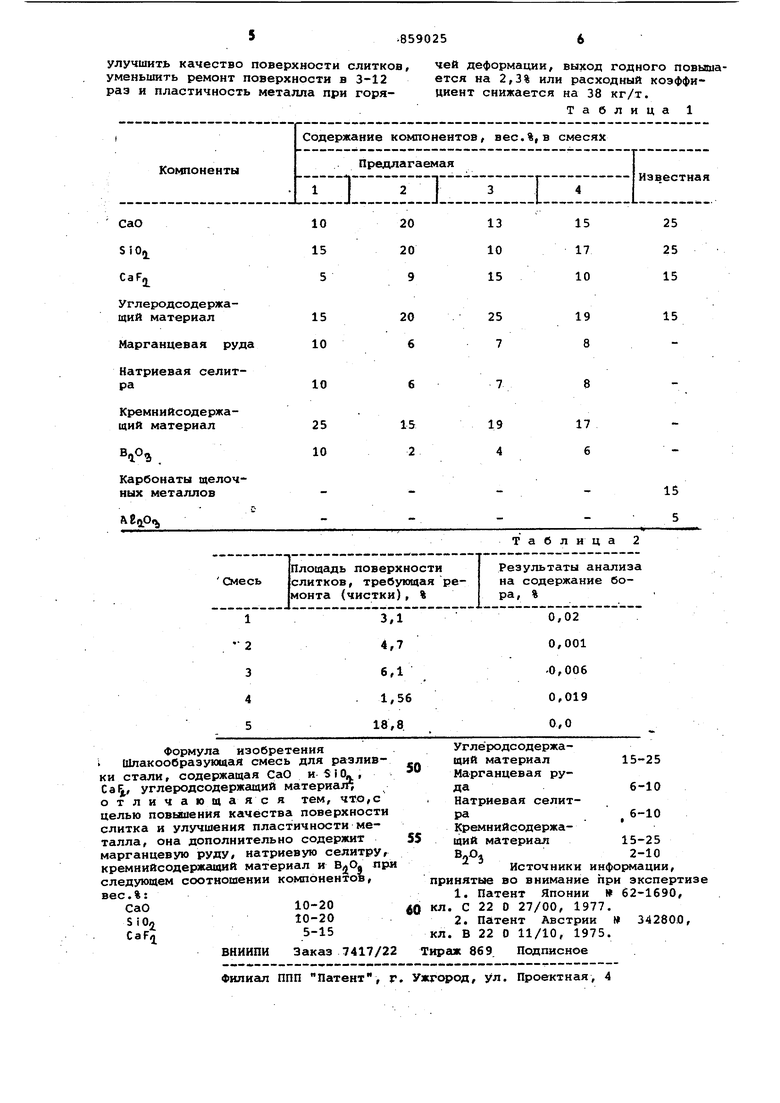

В табл. 1 приведены составы предлагаемой и известной смесей, а в табл. 2 - их испытания.

Удельный расход смесей составляет 3,5 кг/т.

С кажцьм составом смеси отлито по одной плавке, по восемь слитков. У слитков визуально оценивают состояние поверхности. По результатам оценки отлито три плавки стали 12Х18Н10Т с применением смеси состава 4 и три плавки для сравнения с применением смеси состава 5.

Слитки отлитых плавок прокатаны на стане 850 на заготовку сечением 130 .

Средний выход годного у слитков, отлитых с применением смеси 4, составляет 81,8%,а у слитков, отлитых с применением смеси 79,5%.

Использование предлагаемой смеси по сравнению с известной позволяет

улучшить качество поверхности слитков, уменьшить ремонт поверхности в 3-12 раз и пластичность металла при горячей деформации, выход годного повышается на 2,3% или расходный коэффициент снижается на 38 кг/т.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь | 1978 |

|

SU719791A1 |

| Шлакообразующая смесь | 1979 |

|

SU831285A1 |

| Шлакообразующая смесь для разливки стали | 1980 |

|

SU889268A1 |

| Шлакообразующая смесь для разливки стали | 1980 |

|

SU933726A1 |

| Шлакообразующая смесь для разливки стали | 1978 |

|

SU706182A1 |

| Шлакообразующая смесь для разливки стали | 1983 |

|

SU1227316A1 |

| Смесь для утепления головной части слитка | 1986 |

|

SU1351703A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1981 |

|

SU1031638A1 |

| Теплоизолирующая смесь для разливки металла | 1975 |

|

SU528999A1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

Авторы

Даты

1981-08-30—Публикация

1980-01-07—Подача