(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2169641C2 |

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

| Устройство для измерения износа ре-жущЕгО иНСТРуМЕНТА | 1978 |

|

SU829352A2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МОМЕНТА ЗАТУПЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2025253C1 |

| Устройство для контроля выходных параметров процесса резания | 1980 |

|

SU921689A1 |

| Устройство для определения разрушения режущего инструмента | 1989 |

|

SU1798042A1 |

| Способ автоматического выбора и поддержания оптимальных режимов обработки | 1981 |

|

SU1024161A1 |

| Система прогнозирования состояния режущих инструментов | 1984 |

|

SU1734958A1 |

| Устройство для измерения глубины деформированного слоя обрабатываемой детали | 1980 |

|

SU918021A1 |

| Устройство для автоматического контроля и управления процессом резания на станках с ЧПУ | 1984 |

|

SU1231485A1 |

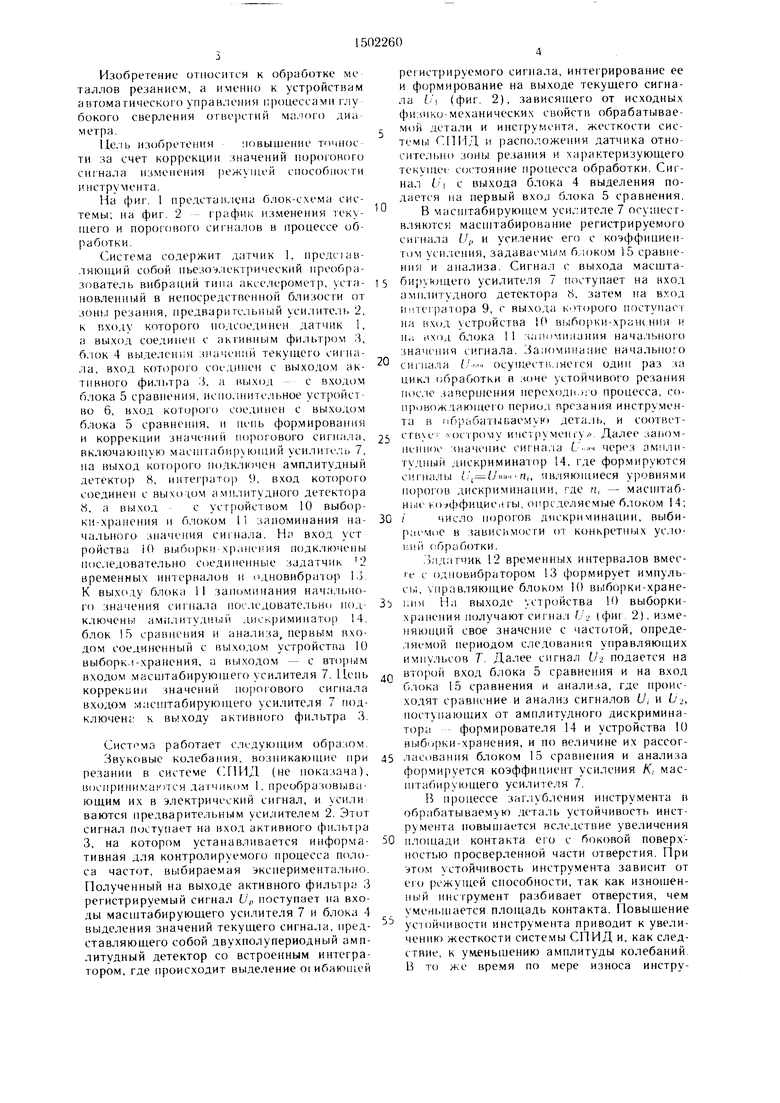

Изобретение относится к обработке металлов резанием, а именно к устройствам автоматического управления процессами глубокого сверления отверстий малого диаметра. Цель изобретения - повышение точности за счет коррекции значений порогового сигнала в зависимости от текущего изменения режущей способности инструмента. Полученный эффект достигнут за счет введения цепи коррекции, состоящей из масштабирующего усилителя 7, амплитудного детектора 8, интегратора 9, устройства выборки-хранения 10, блока запоминания 11, задатчика временных интервалов 12, одновибратора 13, амплитудного дискриминатора 14, блока сравнения и анализа 15. 2 ил.

;;

От cucmefib ynpffff- лений c offxa

Т

СП

о to to

О)

Изобретение относится к обработке мс тал.пов резанием, а именно к устройствам автоматического управления процессами г.пу бокого сверления отверстий ма/юго диаметра.

lle. ib изобретения повышение точное ти за счет коррекции значений iiopoix)Boro сигнала изменения )ежу1цей способности инструмента.

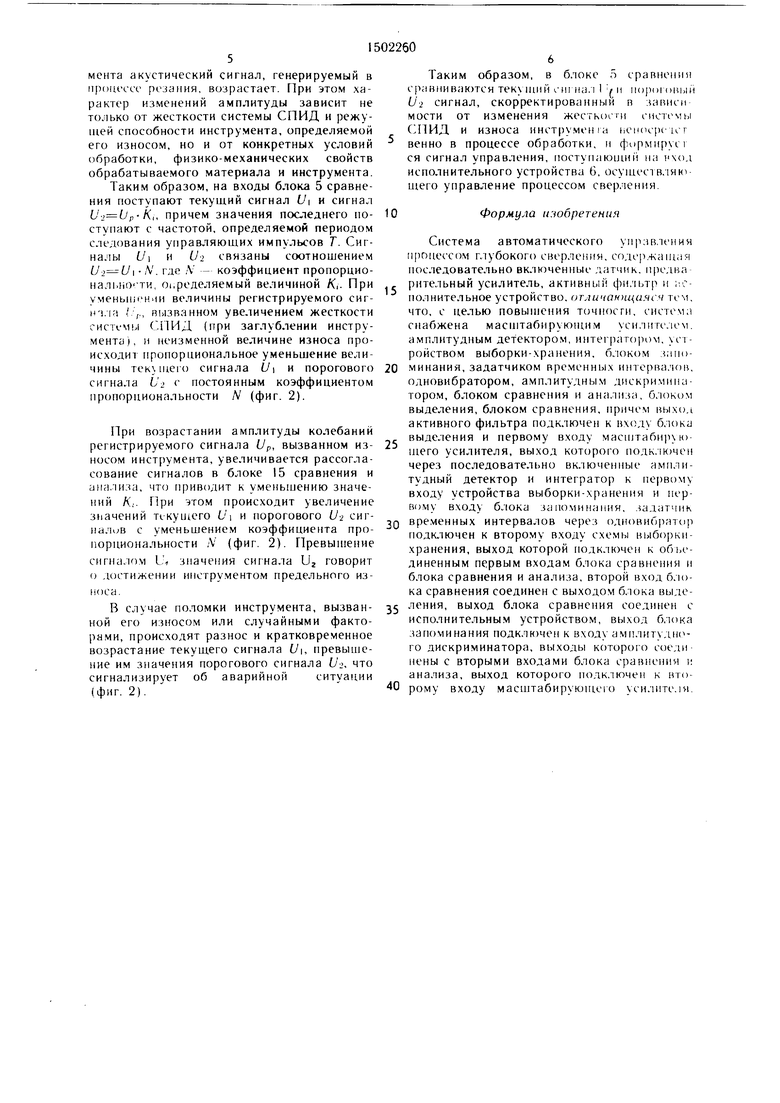

На фиг. 1 представлена блок-с.хема системы; на фиг. 2 график изменения текущего и порогового сигналов в процессе обработки.

Система содержит датчик 1, предс1ав- ляющий собой пьезо : ;1ек1 рический преобразователь вибраций типа акселерометр, установленный в непосредственной близости от зоны резания, предвари гельный уси.титель 2, к входу которого подсоединен датчик 1, а вы.ход соединен с акгивным фильт|)ом 3, блок 4 выделении значений текущего си1Л1а- ла, вход которого соединен с выходо.м активного фильтра 3. а вьгходс входом блока 5 сравнения, испо.лнительное устройство 6, вход которого соединен с выходом блока 5 сравнения, и пень формирования и коррекции значений порогового сигна.и), включаюп1.ую масшгабируюший усилигел) 7, на выход кото)ого подк.чючен амплитудный детектор 8, интегратор 9, вход которого соединен с выходом амп.читудного детектора 8, а выход с устройством 10 выборки-хранения и б.чоком 11 запоминания на- чальи(5го значения сигнала. На вход уст ройства iO выборки-хр,1нения 11одк,чючены пос,:1едовательно соединенные задатчик 2 временных интервалов и одновибра юр 1.. К выхсыу блока II за|и;ми11ания нача. и.но- го значения сигнала последовательно подключены амг1. 1ИтудныГ1 дискриминат1)) 14. блок Б сравнения и анализа, первым входом соединенны с выходом устройства К) выборк.охранения, а выходом - с втор| 1м входом масц табирую|цего усилителя 7. Цепь коррекции значений n(j)oroBoro сигнала входом масштабирующего усилителя 7 ги5д- ключенг: к выходу активного фильтра 3.

Система работает следующим образом.

Звуковые колебания, возникающие при резании в системе СЛИД (не показана), воспринимаются дагчико.м 1, преобразовывающим их в электрический сигнал, и усили ваются предварительным уси тителем 2. Этот сигнал поступает на вход активного фи;1ьтра 3, на котором устанавливается информативная для контролируемого процесса полоса частот, выбираемая экспериментально. Полученный на выходе активного фи„1ьтр; 3 регистрируемый сигнал U,, поступает на входы масштабирующего усилителя 7 и блока 4 выделения значений текущего сигнала, нред- ставляющего собой двухполупериодный амплитудный детектор со встроенным интегратором, где происходит выделение о ибающей

5

0

5

0

i

0

5

0

peiистрируемого сигнала, интегрирование ее и формирование на выходе текущего сигнала (/ (фиг. 2), зависящего от исходных 4)изико-механических свойств обрабатываемой детали и инструмента, жесткости системы СП1-1Д и расположения датчика отио- сите. п.но зоны резания и характеризующего текущее с(«;тояние процесса обработки. Сигнал и с выхода блока 4 выделения подается па первый вхол блока 5 сравнения.

В масп1табируюпхем усилителе 7 осуществляются мас1птабирование регистрируемого си1 нала L ,, и усиление его с коэффициен- гом усиления, задаваемы.. б. 15 сравнения и анализа. Сигна; с выхода масштабирующего усилителя 7 поступает на вход амплитудного детектора 8, затем на вход П Г1егратора 9, с выхода К )торого поступает на иход устрсжства К ()рки-хран( нпя и iixo;i бл(зка 11 за 1юмп;1аиия нача.тьного значения сигнала. Запомииамие начальною CHi iia.na f/i: 4 осуп,е(. Т11ляе1СЯ один раз за цикл обработки в зоне устойчивого резания rn)c.ie завершения переходи,)i-o процесса, сопровождающего период врезания инстру.мен- та в ппрабатываемук) деталь, и соответ- CTBxci острому ииструмен гух. Далее запом- пенпое з)1ачепие сигнала L - it через амплитудный дискриминаюр 14, где формируются С1 гналы i.(Ju:i4-п,, являющиеся уровиями порогов дискриминации, где п, - масп1таб- Hi.ic ко ффициС) 1Ъ1, определяемые блоком 14; / число порогов дискриминации, выби- p;u-Miie в зависимости oi конкретных yc;io- linii обработки.

.Задатчик 12 временных интервалов вместе с одповибратором 13 формирует импуль- 1 ы, управляющие блоком К) выборки-хранения ila выходе устройства И) выборки- хранения получают сигнал U- (фиг- 2), изме- пяюпщй свое значение с частотой, опреде- ;|яемой периодом следования угфавляющих импульсов Т. Далее сигнал f/a подается на второй вход блока 5 сравнения и на вход блока 15 сравнения и анализа, где происходят сравнение и анализ сигналов U/ и U2, ноступающих от амплитудного дискриминатора формирователя 14 и устройства 10 выборки-хранения, и по величине их рассогласования блоком 15 сравнения и анализа формируется коэффициент усиления К, масштабирующего усилителя 7.

В процессе зашуб.чения инструмента к обрабатываемую деталь устойчивость инструмента иовып ается вследствие уве.чичения площади контакта его с боковой поверхностью просверленной части отверстия. При этом устойчивость инструмента зависит от его режущей способности, так как изнощен- пый инструмент разбивает отверстия, чем уменьшается площадь контакта. Повышение устойчивости инструмента приводит к увеличению жесткости системы СПИД и, как следствие, к уменьшению амплитуды колебаний. В то же время по мере износа инструмента акустический сигнал, генерируемый в процессе резания, возрастает. При этом характер изменений амплитуды зависит не только от жесткости системы СПИД и режущей способности инструмента, определяемой его износом, но и от конкретных условий обработки, физико-механических свойств обрабатываемого материала и инструмента. Таким образом, на входы блока 5 сравнения поступают текущий сигнал t/i и сигнал (., L/p. л;,, причем значения пос леднего поступают с частотой, определяемой периодом следования управляющих импульсов Т. Сигналы и и U- связаны соотношением N. где Л - коэффициент пропорцио- налы10 -ти, определяемый величиной /(,. При уменыиснии величины регистрируемого сиг- H i.ia ,., пызванном увеличением жесткости системы СПИД (при заглублении инструмента), и неизменной величине износа происходи пропорциональное уменьшение величины тек 1пего сигнала IJ и порогового сигнала И с постоянным коэффициентом пропорциональности N (фиг. 2).

При возрастании амплитуды колебаний регистрируемого сигнала Up, вызванном износом инструмента, увеличивается рассогласование сигналов в блоке 15 сравнения и ипа.пнза, 4T(j приводит к уменьшению значений К,. При этом происходит увеличение значений Tt-Kyuioro L l и порогового IJ-2 снг- )1алив с уменьшением коэффициента пропорциональности Л (фиг. 2). Превышение сигналом L значения сигнала U говорит о достижении инструментом предельного износа.

В случае поломки инструмента, вызванной его износом или случайными факторами, происходят разнос и кратковременное возрастание текущего сигнала IJ, превышение им значения порогового сигнала ii-i, что сигнализирует об аварийной ситуации (фиг. 2).

02260

6

Таким образом, в

сравниваются тек Н1нй i

15

20

25

блоке игна.1 1

о сравнения /и пороговый

10

30

35

40

и-2 сигнал, скорректированный в записи мости от изменения жесткости с истемы СПИД и износа инстру.менга иеносрс чсг венно в процессе обработки, п формнрус ся сигнал управления, поступаюии1Й па нхол исполнительного устройства 6, осушеств,1якь щего управление процессом сверления.

Формула и.чобретения

Система автоматического упраЕ ления процессом глубокого сверления, содер. Капи1я последовательно включенные датчик, предва рнтельный усилитель, активный фильтр и ;;с- полнительное устройство, отличоющаясм тем, что, с целью повышения точносги, система снабжена масштабирующим уси, 1ите,|ем. амплитудным детектором, интегратором, устройством выборки-хранения, блоком з;1по- минания, задатчиком временных ипторва,чов, одновибратором, амплитудным дискриминатором, блоком сравнения и ана.пнза, блоком выделения, блоком сравнения, причем выхо.1 активного фильтра подключен к входу блока выделения и первому входу масштабирующего усилителя, выход которого юдк.чючен через последовательно включенные амплитудный детектор и интегратор к первому входу устройства выборки-хранения и первому входу блока за1юмина11ия, .адатчик временных интервалов через одновибратор подключен к второму входу схемы В1)1боркн- храиения, выход которой подключен к обье- диненным входам блока сравнения н блока сравнения и анализа, второй вход б.ю- ка сравнения соединен с выходом блока выделения, выход блока сравнения соединен с исполнительным устройством, выход б. юка запоминания подключен к входу ам11литудн(- го дискриминатора, выходы которого соеди пены с вторыми входами блока сравне1Н1я и анализа, выход которого подк,тючен к второму входу масштабируюничо усилите.1Я.

nojjoMKa Фие.2

Предельный износ

| Способ автоматического управления процессом глубокого сверления | 1979 |

|

SU854606A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-08-23—Публикация

1987-08-14—Подача