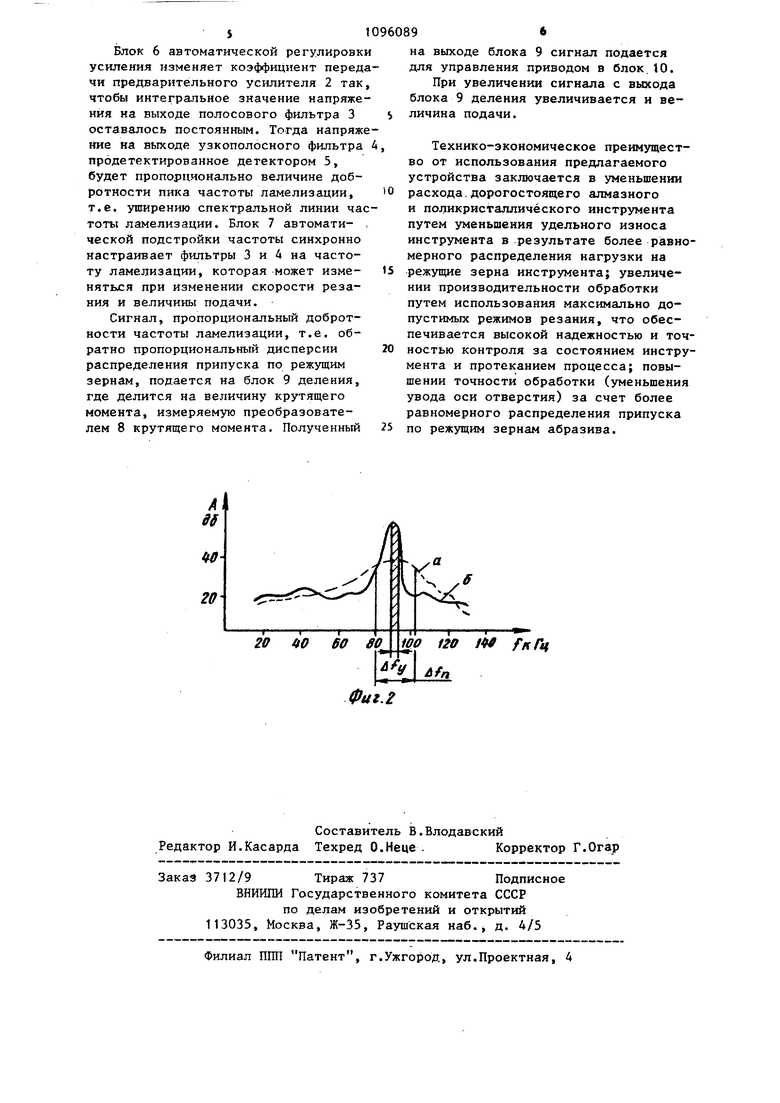

Изобретение относится к машиностроению и может быть использовано для управления процессами абразивно обработки, в частности, для адаптив ного управления сверлением ситалов и стекол. Известно устройство для управлен процессом сверления, в котором звук вые колебания, возникающие при реза нии в системе СПИД (т.е. колебания, вызванные переменной составляющей с лы резания), воспринимаются датчико сигнал, генерируемый сверлом и деталью, выделяют фильтром, корректируют усилителем с регулируемым коэффициентом усиления, на управляющий вход которого подается сигнал от формирователя, причем выходные значения сигнала изменяются в зависимости от положения датчика относительно зоны резания. При нарушении процесса сверления этот сигнал, достигая заданного значения поступает на исполнительное устройство, осуществляющее управление процессом сверления 1 . Однако применение данного устрой ства для алмазного сверления хрупких материалов не эффективно, так как в нем не учитывается специфика абразивного инструмента, которым является алмазное сверло. Имеют мес то неравномерность нагрузки на каждое зерно алмаза, вызванная нерегулярностью рельефа режутцей поверхности инструмента, а также неравномерность текущего припуска на каждо зерно. Силы же резания формируются как суммарные значения всех составляющих сил, действующих на каждое зерно. В таких условиях необходимо ограничивать не суммарные силы, а максимальную силу, действующую на каждое режущее зерно. Поэтому обеспечение заданной износостойкости ин струмента требует изменения в ходе обработки режимов таким образом, чт бы ограничивались максимальные силы действующие на каждое единичное зер но, что в известном устройстве не осуществляется. Цель изобретения - повышение эфф тивности управления процессом абразивной обработки хрупких материалов путем измерения интегрального значе ния крутящего момента и дисперсии р пределения припуска по режущим зернам. Поставленная цель достигается тем, что в устройство для адаптивного управления процессом абразивной обработки, содержащее датчик крутящего момента, последовательно соединенные преобразователь вибраций, усилитель с регулируемым коэффициентом усиления и полосовой фильтр, блок управления приводом, дополнительно введены последовательно соединенные узкополосный перестраиваемьй фильтр, детектор и блок деления, второй вход которого соединен с датчиком крутящего момента, а выход - с блоком управления приводом, выход которого соединен с первым входом введенного в устройство блока автоматической подстройки частоты, второй вход которого соединен с выходом узкополосного фильтра, а выход - с управляющими входами полосового и узкополосного фильтров, блок автоматической регулировки усиления, подключенный входом к выходу полосового фильтра, а выходом - к входу усилителя. В основу принципа работы предлагаемого устройства положены следующие физические особенности процесса резания. При сверлении алмазными сверлами хрупких материалов величина припуска для каждого режущего зерна неодинакова и в целом для сверла распределена вокруг среднего значения примерно по нормальному закону. Причем, в процессе обработки это распределение изменяется вследствие выкрашивания зерен абразива. Поэтому при одинаковой величине подачи на оборот для различных сверл или для одного и того же сверла в различные моменты времени нагрузка на отдельные режущие зерна может существенно меняться. При этом средние значения крутящего момента и осевой составляющей силы резания могут оставаться неизменными. Очевидно, что максимальная величина подачи и крутящего момента допустима для сверла, у которого Припуск распределен одинаково между всеми режущими зернами. И чем больше дисперсия этого распределения, тем меньше допустимая подача и крутящий момент с тем, чтобы не вызвать разрушения связки и повышенного лавинообразного износа инструмента. Для контроля диспефсии распределения припуска по режу |;;1м зернам в устройстве осущег-гр.чеи анялиз спектрального состава акустического излучения из зоны резания. Разрушение обрабатываемого материала под действием режущего зерна абразива происходит последовательно в виде микросколов, каждый из которых сопро вождается импульсом акустического излучения. Частота повторения этих импульсов, в основном, определяется скоростью, глубиной резания и характеристиками обрабатываемого мат1риала. А так как скорость резания практически одинакова для всех режущих зерен абразива, то частота повторения микросколов (частота ламелизации) будет определяться глубиной резания, т.е. величиной припуска, снимаемого этим зерном. Следовательно, распределение частот ламелизации в спектре акустического сигнала из зоны резания (сигнал виброакустической эмиссии характеризует распределение величины припуска по режущим зернам. Чем меньше дисперсия этого распределения, тем меньше уширение спектральной линии частоты ламелизации в спектре виброакустической эмиссии. Таким образом, измеряя интегральное значение крутящего момента и дис персию распределения припуска по режущим зернам, можно создать адаптивную систему управления, обеспечивающую минимальный износ сверла, повышенное качество изделия, и следовательно, максимальную производитель ность. На фиг. 1 представлена блок-схема устройства; на фиг. 2 - часть спектра сигнала виброакустической эмиссии для случая алмазного сверления ситала. Устройство содержит последователь но соединенные преобразователь 1 виб раций, предварительный усилитель 2 с регулируемым коэффициентом передачи, полосовой перестраиваемый фильтр 3, узкополосный перестраиваемый фильтр 4, детектор 5 с фильтром низких частот; блок 6 автоматической регулировки усиления, вход которого соединен с выходом полосового перестраиваемого фильтра 3, а выход - с управляющим входом предварительного усилителя 2; блок 7 автоматической подстройки частоты, выходами соединенный с управляющими входами фильтров 3 , а первым входом - с выходом узкополосного перестраиваемого 9 фильтра 4; преобразователь 8 крутящего момента, блок 9 деления и блок 10 управления приводом, выход последнего соединен с вторым выходом блока 7 автоматической подстройки частоты. Входы блока 9 деления соединены с выходом преобразователя Вис выходом детектора 5, а выход - с входом блока 10 управления приводом. Устройство работает следующим образом. Сигнал с преобразователя 1, установленного на обрабатываемой детали, подается на предварительный усилитель 2 с регулируемым коэффициентом передачи. Для передачи сигнала виброакустической эмиссии баз искажений преобразователь 1 и усилитель 2 должны быть широкополосными. Далее усиленный сигнал подается на полосовой фильтр 3, который автоматически настраивается с помощью блока 7 автоматической настройки на полосу частот, середина которой соответствует максимуму композиции силы, определяемой ламелизацией. Связь блока 7 автоматической подстройки частоты с блоком 10 управления приводом позволяет первому автоматически перестраивать частоту настройки фильтров 3 и 4 пропорционально изменению скорости резания, т.е. числу оборотов. Уширение спектральной линии частоты ламелизации в спектре виброакустической эмиссии, т.е. фактически величина дисперсии распределения припуска по режущим зернам, определяется путем стабилизации среднеинтегрального значения спектральной плотности в полосе пропускания полосового фильтра 3 с помощью блока 6 автоматической регулировки усиления и определения максимальной величины спектральной плотности в этом же диапазоне частот с помощью узкополосного фильтра 4. На фиг. 2 показана часть спектра сигнала виброакустической эмиссии для случая алмазного сверления ситала сверлами одного типа, но различного состояния, где спектр а соответствует обработке изношеиньм сверлом с выкрошенными зернами абразива: спектр сУ соответствует новому сверлу; Д, - полоса пропускания полосового фильтра 3; Л - полоса пропускания узкополосного фштьтра 4.

Блок 6 автоматической регулировки усиления изменяет коэффициент передачи предварительного усилителя 2 так, чтобы интегральное значение напряжения на выходе полосового фильтра 3 оставалось постоянным. Тогда напряжение на выходе узкополосного фильтра продетектированное детектором 5, будет пропорционально величине добротности пика частоты ламелизации, т.е. уширению спектральной линии частоты ламелизации. Блок 7 автомати- , ческой подстройки частоты синхронно настраивает фильтры 3 и 4 на частоту ламелизации, которая может изменяться при изменении скорости резания и величины подачи.

Сигнал, пропорциональный добротности частоты ламелизации, т.е. обратно пропорциональный дисперсии распределения припуска по режущим зернам, подается на блок 9 деления, где делится на величину крутящего момента, измеряемую преобразователем 8 крутящего момента. Полученный

на выходе блока 9 сигнал подается для управления приводом в блок.10. При увеличении сигнала с выхода блока 9 деления увеличивается и величина подачи.

Технико-экономическое преимущество от использования предлагаемого устройства заключается в уменьшении расхода.дорогостоящего алмазного и поликристалличёского инструмента путем уменьшения удельного износа инструмента в результате более равномерного распределения нагрузки на режущие зерна инструмента; увеличении производительности обработки путем использования максимально допустимых режимов резания, что обеспечивается высокой надежностью и точностью контроля за состоянием инструмента и протеканием процесса; повышении точности обработки (уменьшения увода оси отверстия) за счет более равномерного распределения припуска по режущим зернам абразива.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

| Устройство для автоматического упавления процессом механической обработки | 1989 |

|

SU1673387A1 |

| Устройство для определения износостойкости режущего инструмента | 1980 |

|

SU1026038A1 |

| Устройство для измерения износа ре-жущЕгО иНСТРуМЕНТА | 1978 |

|

SU829352A2 |

| Устройство для управления точностью механической обработки | 1982 |

|

SU1057243A1 |

| Способ автоматического выбора и поддержания оптимальных режимов обработки | 1981 |

|

SU1024161A1 |

| Устройство автоматического регулирования процесса обработки на металлорежущих станках | 1985 |

|

SU1399072A1 |

| Способ управления точностьюОбРАбОТКи HA МЕТАллОРЕжущиХСТАНКАХ | 1979 |

|

SU806366A1 |

| Устройство для измерения износа режущего инструмента | 1976 |

|

SU648349A1 |

| Устройство для контроля состояния режущего инструмента | 1983 |

|

SU1079368A1 |

УСТРОЙСТВО ДЛЯ АДАПТИВНОГО УПРАВЛЕНИЯ ПРОЦЕССОМ АБРАЗИВНОЙ ОБРАБОТКИ, содержащее датчик крутящего момента, последовательно соединенные преобразователь вибраций, усилитель с регулируемым коэффициентом усиления и полосовой фильтр, блок управления приводом, отличающееся тем, что, с целью повьшения эффективности управления процессом абразивной обработки хрупких материалов путем измерения интегрального значения крутящего момента и дисперсии распределения припуска по режущим зернам, в него введены последовательно соединенные узкополосный перестраиваемый фильтр, детектор и блок деления, второй вход которого соединен с датчиком крутящего момента, а выход - с блоком управления приводом, выход которого соединен с первым входом введенного в устройство блока автоматической подстройки частоты, второй вход которого соединен с выходом узкополосного i фильтра, а выход - с управляющими (Л входами полосового и узкополосного фильтров, блок автоматической регулировки усиления, подключенный входом к выходу полосового фильтра, а выходом - к входу усилителя.

Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического управления процессом глубокого сверления | 1979 |

|

SU854606A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-06-07—Публикация

1983-05-04—Подача