(54) УСТРОЙСТВО ДЛЯ СНЯТИЯ ФАСОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Переносной токарный станок для обработки концов труб | 1988 |

|

SU1636129A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2072914C1 |

| Трубогибочный станок | 1989 |

|

SU1687328A1 |

| Устройство для снятия фасок | 1976 |

|

SU651903A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Станок для закругления торцев зубьев зубчатых колес | 1991 |

|

SU1794602A1 |

| Переносной токарный станок для обработки концов труб | 1989 |

|

SU1710193A1 |

| Автоматический станок для подрезки торцов и снятия фасок | 1982 |

|

SU1034843A1 |

| Непрерывно-протяжной станок | 1982 |

|

SU1115869A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВНУТРЕННИХ ФАСОННЫХ ПОВЕРХНОСТЕЙ НА ТОКАРНЫХ АВТОМАТАХ | 1993 |

|

RU2056976C1 |

1

Изобретение относится к станкостроению и может быть использовано не токарных станкак-автоматах для снятия фа-сок с деталей типа втулок.

Известно устройство для снятия фасок с деталей типа втулок, содержащее -корпус, несущий подпружиненный двуплечий рычаг с резцом, и копир, установленный на корпусе станка .

Недостатком известного устройства является сложность и значительные габариты системы отвода и подвода резца, выполненной в виде гицроцилиндров.

Цель изобретения - упрощение конструкции.

Для достижения поставленной цели устройство снабжено установленным в корпусе толкателем, контактирующим с рычагом, который выполнен в виде срезанного диска и одно плечо которо1о имеет возможность регулирования по высоте, причем в указанном плече выполнено отверстие, а копир снабжоп упором и размещен в отверстии плеча рычага с возможностью самоустановки.

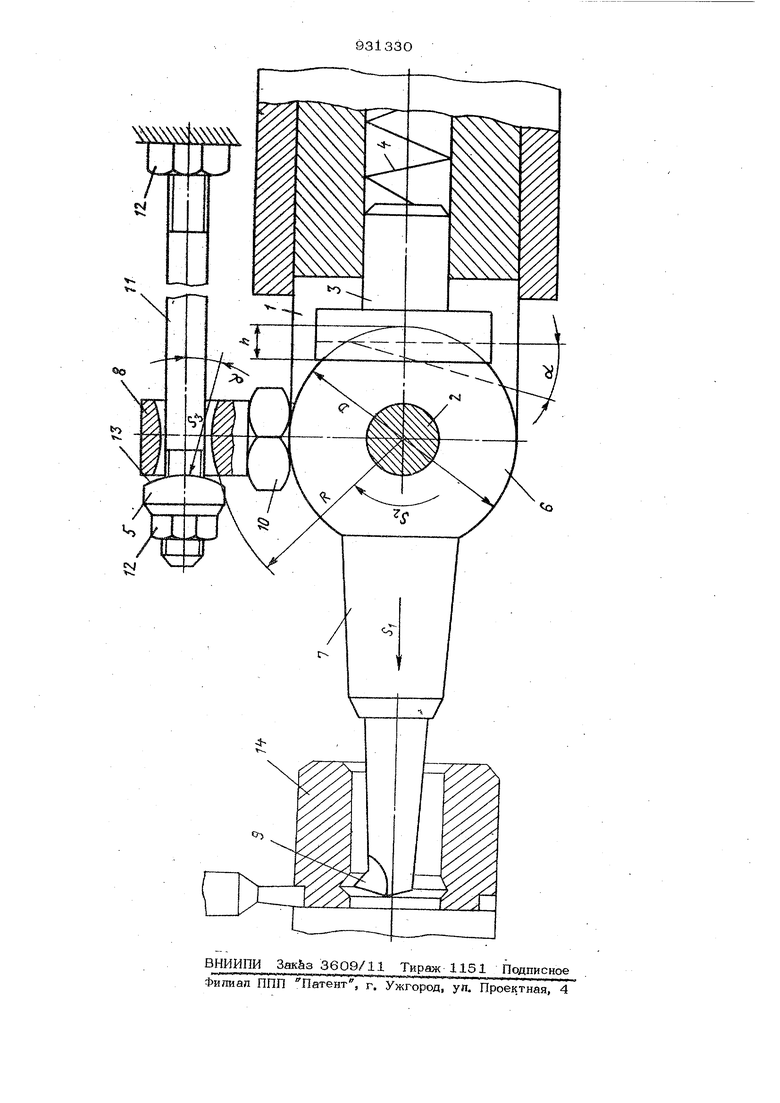

На чертеже схематично изображено предлагаемое устройство.

Устройство содержит цилиндрический корпус 1, помещенный в его паз двупле чий рычаг, качающийся на оси 2, толкатель 3, пружину 4 и упор 5.

Двуплечий рычаг состоит из диска 6 и жестко установленных на нем плеч 7 и 8.

Диск 6 срезан на высоту h . Высота h принята в пределах 0,16-0,25 от наружного диаметре, D диска (меньшие, против указанных, значения загруцняют работу толкателя 3, большие ограничи- . веются конструктивными особенностями устройства). В плече 7 выпо.шено поса- .дочное место для резца 9. Плечо 8 цпя удобства установки выполнено в виде винта ввернутого в диск 6 и законтренного гайкой 10.

В верхней части винта выполнено профильное отверстне. Поверхность отверстия выполнена по радиусу Р, равному наимен шему установочному расстоянию ее ог о качания рычага. Упор 5 состоит иа резь бовой шпильки 11, пропущенной в профильное отверстие (по ходовой посадке) плеча 8, и контрящих гаек 12. Поверхность 13 упора 5 выполнена криволиней ной для обеспечения плавности подачи инструмента, толкатель 3 выполнен Тобразным. Часть толкателя контактирующая с поверхностью среза диска 6 в поперечном сечении, имеет форму прямоугольника, контактирующая с пружиной 4 форму цилиндра. Пружина 4 в отверстии корпуса установлена с необходимым для работы толкателя 3 усилием. Отверстие закрыто резьбовой пробкой (не показана) В посадочное место державки (органа поцачи станка) устанавливают корпус 1, несущий качающийся двуплечий рычаг. В посадочном месте плеча 7 закрепляют резец 9 (профиль рйжущнх Крбмок которого предварительно должен быть согласован с профилем фаски-«анавки и углом об наклона двуплечего рычага на момент окончания процесса резания). Определив рабочее место установки, инструментальную державку с устройством закрепляют жестко, резьбовую шпильку 11 упора 3 пропускают сквозь отверстие в плече 8 и устанавливают, а затем контрят гайкой 12 н коробке .передач (для других случаев в местах вн органа подачи), для этого, предварительно вывернув штатный винт, используют резьбовйе отверстие, служащее для крепления фланца на зеркале-торце короб ки передач. На шпильке 11 в нужном по ложении (в начале рабочего хода-поворота двуплечего рычага) устанавливают упор 5 и также контрят гайкой. Устройство работает следующим образом. При подаче продольного суппорта (органа подачи) по стрелке S (вперед) плечо 8, достигая упора 5, опирается на криволинейную поверхность 13 и поворачивает на оси 2 по стрелке S 2 аиск 6 на заданный (радиусом фаски-канавки) угол ос, при этом периферийная поверхнсють среза диска (действуя как эксцентрик) отводит толкатель 3 вправо. , Плечо 7 подводит резец 9 и режущие кромки его прорезают нужный профиль фаски-канавки на внутренней поверхности Изделия 14. Здесь следует отметить значение специального профиля отверстия в плече 8. При повороте двуплечего рычага плечо 8 действует на криволинейную п6верхность 13 до упора 5 в направлении стрелки Sj, при этом шпилька 11, не обладая жесткостью, получает угловое отклонение. Величину этого отклонения ограничивает размер и профиль отверстия. Цилиндрическая форма отверстия приводит к заклиниванию рычага, открытая форма в виде вилки вызывает отклонение шпильки 11 на недопустимый угол. Замена шпильки, например, на жесткий кронштейн принципиально возможна, но ведет к увеличению габаритов, необходимости решения вопросов крепления и размещения упора, усложняя наладку устройства. При обратном ходе продольного суппорта-органа подачи толкатель 3, возвращаясь Под действием пружины 4 и контактируя с поверхностью среза диска 6, возвращает двуплечий рычаг всегда в одно и то же исходное для повторения цикла обработки положение. При необходимости обработки другого изйелия 14 с укороченным или удлиненным расстоянием от торца до фаски-канавки (копир) упор 5 переустанавливают на соответствующее расстояние по шпильке 11, контрят гайкой 12, и цикл .ботки повторяют в указанной последовательности. Использование предложенного устройства расширяет технологические возможности станков-автоматов, анулирует доделочные операции по снятию фасок на . универсальных станках, освобождает операторов от ручной работы и повышает производительность труда на 1О-2О%. Устройство несложно по конструкции, не требует модернизации оборудования и его приводов. Оно найдет широкое применение на предприятиях, использующих станки-автоматы типа 1Л240-6. Формула изобретения Устройство для снятия фасок с деталей типа втулок, содержащее корпус, несущий подпружиненный двуплечий рычаг с резцом, и копир, установленный на корпусе станка, отличающееся тем, что, с целью упрощения конструкции, оно снабжено установленным в корпусе толкателем, контактирующим с рычагом, который выполнен в виде срезанного диска и одно плечо которого имеет возможность регулирования по высоте, причем в ука593133О.6

аанном плече выполнено отг ерсгио, а ко- Источники информации,

пир снабжен упором и размещен в иг-принятые во внимание при экспертизе

верстии плеча рычага с возможностью1. Авторское свиаетельство СССР

самоустановки.N 3OSO18, кл. В 23 D 21/ОО, 1971.

Авторы

Даты

1982-05-30—Публикация

1980-02-28—Подача