Изобретение относится к станкостроению и может быть применено при обработке концов цилиндрических заготовок различного диаметра.

Известен автоматический станок для снятия фасок с торцов круглого проката, содержащий установленную на направляющих основания щпиндельную бабку с резцовой головкой, взаимодействующую с устройством подналадки на обработку заготовок различного диаметра, закрепляемых в самоцентрирующих призмах механизма зажима 1.

Однако этот станок характеризуется недостаточной точностью обработки фасок из-за длинной кинематической цепи привода резцовой головки и невозможности учета разброса допускаемого размера в партии, и сложностью конструкции станка.

Цель изобретения - повыщение точности размера снимаемой фаски на заготовках без переналадки и упрощение конструкции.

Поставленная цель достигается тем, что автоматический станок для подрезки торцов и снятия фасок на цилиндрических заготовках, содержащий установленную на станине с возможностью перемещения щпиндельную бабку с резцовой головкой, механизм зажима заготовок с самоцентрирующими призмами и устройство для подналадки станка на обработку заготовок разного диаметра, в щпиндельную бабку введен неподвижный упор, а устройство подналадки выполнено в виде щарнирно закрепленного на механизме зажима двуплечего рычага, взаимодействующего одним плечом с самоцентрирующей призмой, а другим - с упором.

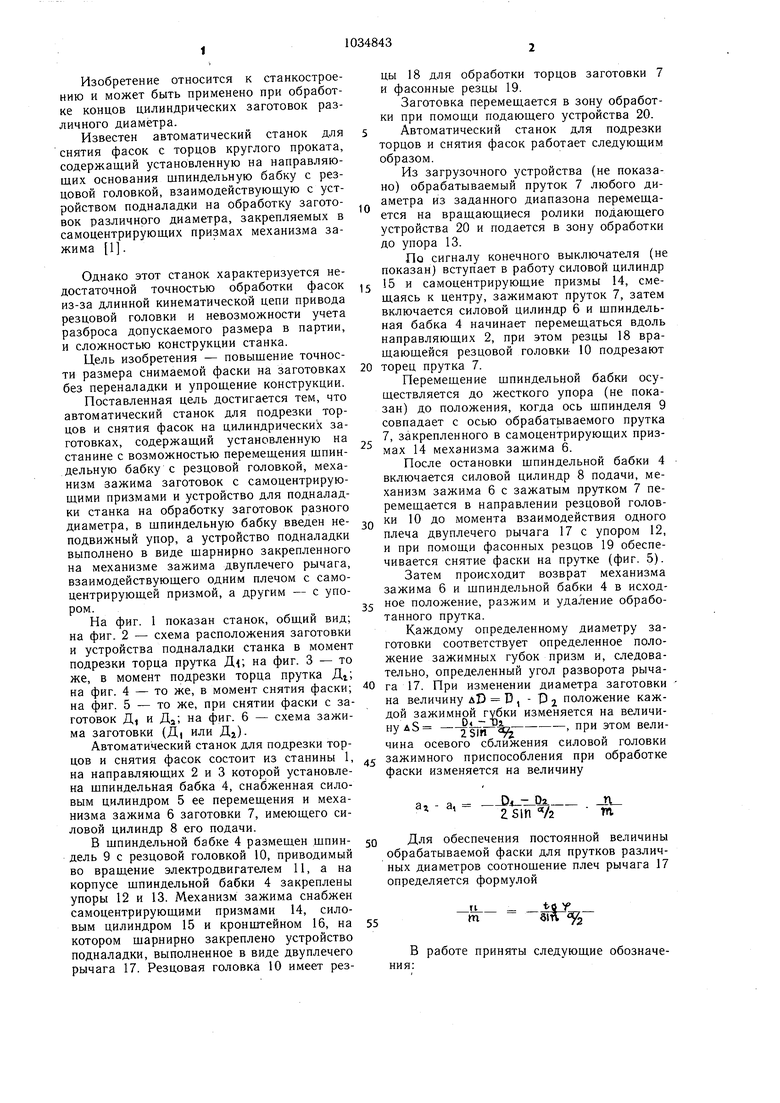

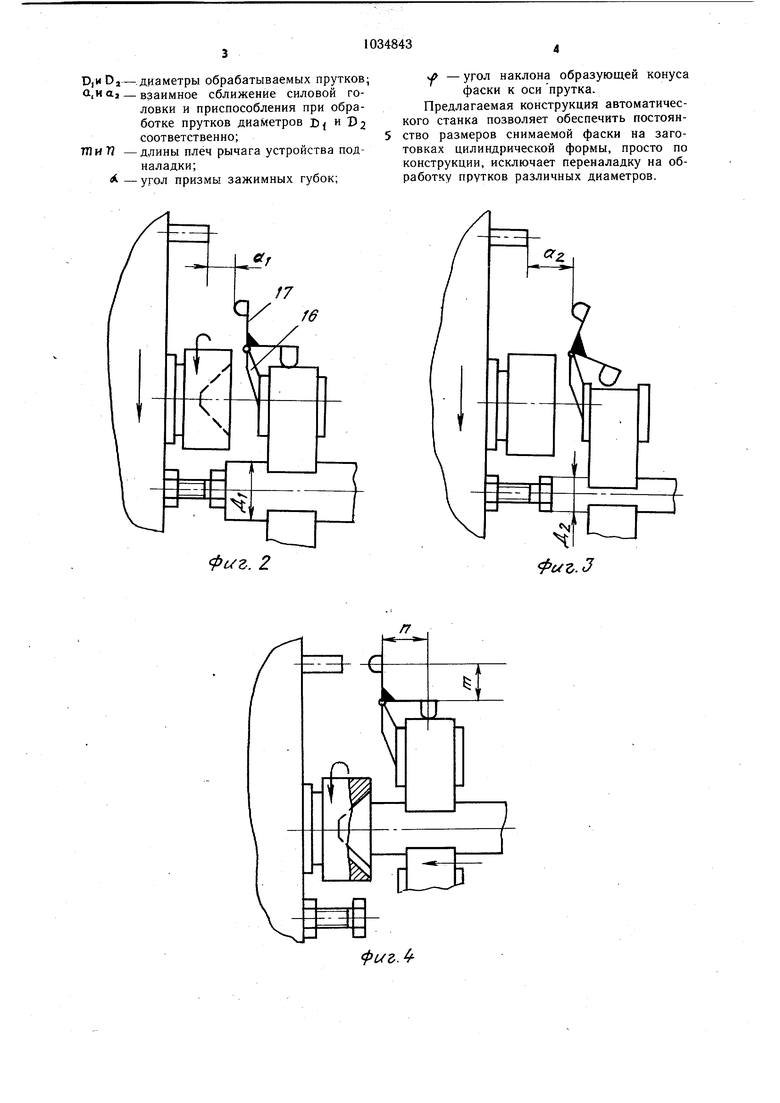

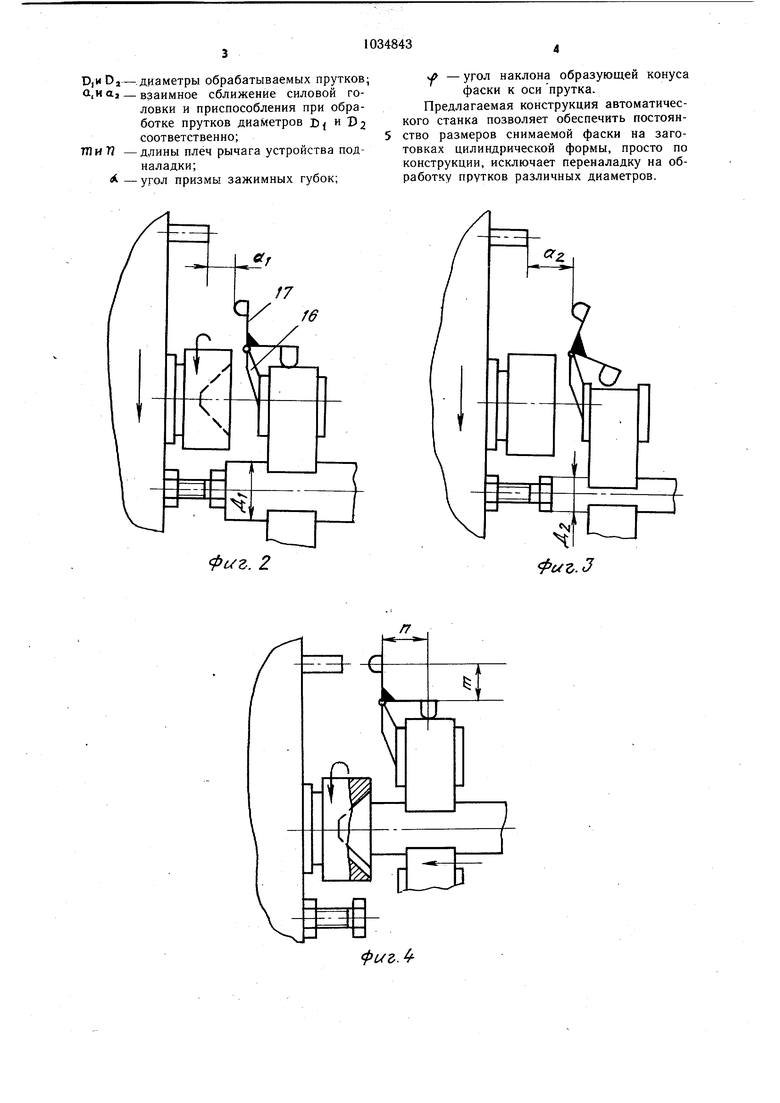

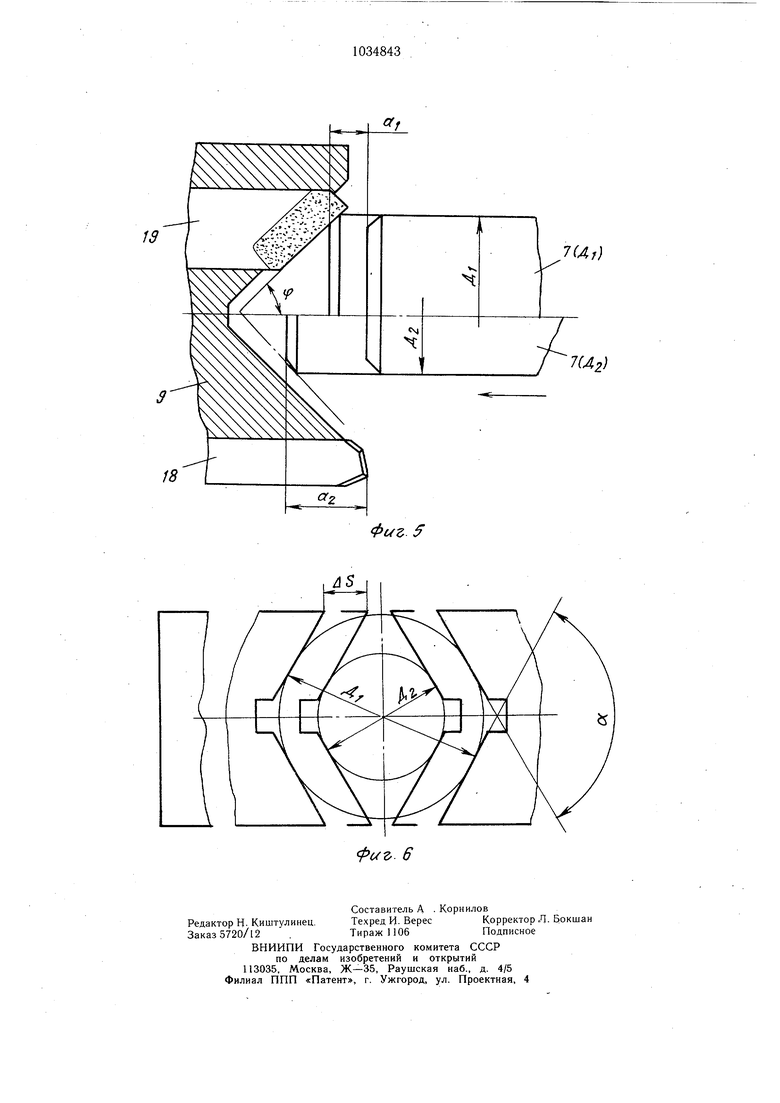

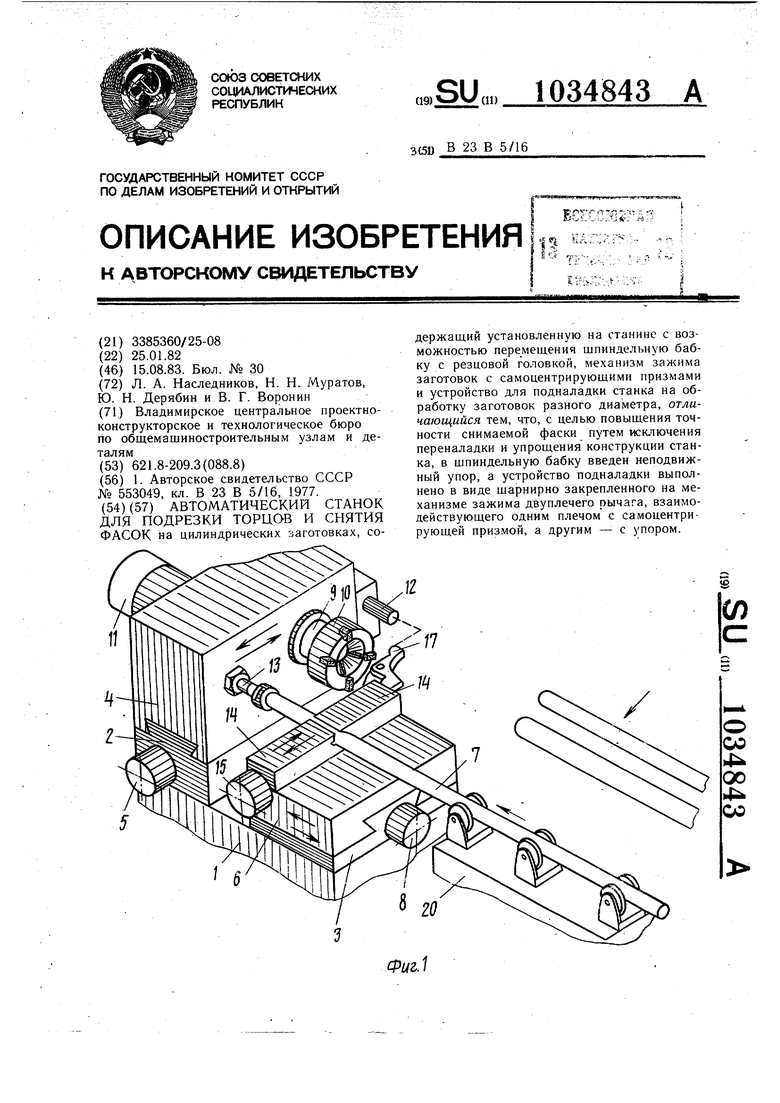

На фиг. 1 показан станок, общий вид; на фиг. 2 - схема расположения заготовки и устройства подналадки станка в момент подрезки торца прутка на фиг. 3 - то же, в момент подрезки торца прутка на фиг. 4 - то же, в момент снятия фаски; на фиг. 5 - то же, при снятии фаски с заготовок Д, и на фиг. 6 - схема зажима заготовки (Д) или Д).

Автоматический станок для подрезки торцов и снятия фасок состоит из станины 1, на направляющих 2 и 3 которой установлена щпиндельная бабка 4, снабженная силовым цилиндром 5 ее перемещения и механизма зажима 6 заготовки 7, имеющего силовой цилиндр 8 его подачи.

В шпиндельной бабке 4 размещен щпиндель 9 с резцовой головкой 10, приводимый во вращение электродвигателем 11, а на корпусе шпиндельной бабки 4 закреплены упоры 12 и 13. Механизм зажима снабжен самоцентрирующими призмами 14, силовым цилиндром 15 и кронштейном 16, на котором щарнирно закреплено устройство подналадки, выполненное в виде двуплечего рычага 17. Резцовая головка 10 имеет резцы 18 для обработки торцов заготовки 7 и фасонные резцы 19.

Заготовка перемещается в зону обработки при помощи подающего устройства 20. 5 Автоматический станок для подрезки торцов и снятия фасок работает следующим образом.

Из загрузочного устройства (не показано) обрабатываемый пруток 7 любого диаметра из заданного диапазона перемещается на вращающиеся ролики подающего устройства 20 и подается в зону обработки до упора 13.

По сигналу конечного выключателя (не показан) вступает в работу силовой цилиндр

5 15 и самоцентрирующие призмы 14, смещаясь к центру, зажимают пруток 7, затем включается силовой цилиндр 6 и шпиндельная бабка 4 начинает перемещаться вдоль направляющих 2, при этом резцы 18 вращающейся резцовой головки- 10 подрезают

0 торец прутка 7.

Перемещение шпиндельной бабки осуществляется до жесткого упора (не показан) до положения, когда ось шпинделя 9 совпадает с осью обрабатьшаемого прутка 7, закрепленного в самоцентрирующих призмах 14 механизма зажима 6.

После остановки шпиндельной бабки 4 включается силовой цилиндр 8 подачи, механизм зажима 6 с зажатым прутком 7 перемещается в направлении резцовой головQ ки 10 до момента взаимодействия одного плеча двуплечего рычага 17 с упором 12, и при помойки фасонных резцов 19 обеспечивается снятие фаски на прутке (фиг. 5). Затем происходит возврат механизма зажима 6 и шпиндельной бабки 4 в исходное положение, разжим и уда.ление обработанного прутка.

Каждому определенному диаметру заготовки соответствует определенное положение зажимных губок призм и, следовательно, определенный угол разворота рыча0 га 17. При изменении диаметра заготовки на величину дО D , - р j, положение каждой зажимной губки изменяется на величину д5 fsln % Р величина осевого сближения силовой головки

зажимного приспособления при обработке фаски изменяется на величину

а - а, . -0г Sin h тл

0 Для обеспечения постоянной величины обрабатываемой фаски для прутков различных диаметров соотношение плеч рычага 17 определяется формулой

-О ±i

В работе приняты следующие обозначения:

.диаметры обрабатываемых прутков;

взаимное сближение силовой головки и приспособления при обработке прутков диаметров Dj и БЗ соответственно;

длины плеч рычага устройства подналадки;угол призмы зажимных губок;

- угол наклона образующей конуса

фаски к оси прутка. Предлагаемая конструкция автоматического станка позволяет обеспечить постоянство размеров снимаемой фаски на заготовках цилиндрической формы, просто по конструкции, исключает переналадку на обработку прутков различных диаметров.

Г

фиг. 2

фиъ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический станок для подрезки торцов и снятия фасок | 1985 |

|

SU1355359A2 |

| Станок для обработки концов труб | 1970 |

|

SU437569A1 |

| ОТРЕЗНОЙ СТАНОК | 2021 |

|

RU2784036C1 |

| КОПИРОВАЛЬНО-РАСТОЧНОЙ СТАНОК | 1973 |

|

SU382477A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Автоматический станок для снятия фасок | 1973 |

|

SU553049A1 |

| Металлорежущий станок | 1985 |

|

SU1278108A1 |

| .ЬА^%"*Ч?^% ^!4 ^>& ^%3/9339М. Кл. В 23d 45/00УДК 621.934.321(088.8)Авторыизобретения Л. Л. Ягджиев, В. И. Кисленко, И. И. Шульга, В. Ф. Тарасенко, В. Г. Чекесов, А. Т. Варивода, П. А. Макухин, В. А. Никульченкои А. В. Мигдеев | 1973 |

|

SU379339A1 |

| Многопозиционный станок | 1979 |

|

SU921788A1 |

| ПОЛУАВТОМАТ ДЛЯ ПОДРЕЗКИ БАЗОВЫХ ТОРЦОВ ЗАГОТОВОК ЗУБЧАТЫХ КОЛЕС | 1966 |

|

SU224987A1 |

АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПОДРЕЗКИ ТОРЦОВ И СНЯТИЯ ФАСОК на цилиндрических заготовках, содержащий установленную на станине с возможностью перемещения шпиндельную бабку с резцовой головкой, механизм зажима заготовок с самоцентрирующими призмами и устройство для подналадки станка на обработку заготовок разного диаметра, отличающийся тем, что, с целью повышения точности снимаемой фаски путем исключения переналадки и упрощения конструкции станка, в шпиндельную бабку введен неподвижный упор, а устройство подналадки выполнено в виде шарнирно закрепленного на механизме зажима двуплечего рычага, взаимодействуюшего одним плечом с самоцентрирующей призмой, а другим - с упором. Фиг.1

Фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматический станок для снятия фасок | 1973 |

|

SU553049A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-08-15—Публикация

1982-01-25—Подача