(54) УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закрепления деталей | 1985 |

|

SU1296352A1 |

| Автоматическая линия для обработки вертикально расположенных плоских деталей | 1984 |

|

SU1199591A1 |

| АВТОМАТИЧЕСКАЯ СЦЕПКА ДЛЯ ПРИСОЕДИНЕНИЯ ПРИЦЕПОВ К ПОЛЕВОЙ УБОРОЧНОЙ МАШИНЕ | 1992 |

|

RU2034426C1 |

| Устройство для ориентации и зажима деталей под сварку | 1985 |

|

SU1311898A1 |

| Металлорежущий станок со сменными шпиндельными головками | 1991 |

|

SU1784443A1 |

| Устройство для гибки петли из проволоки | 1989 |

|

SU1745397A1 |

| УСТРОЙСТВО ДЛЯ ЗАЖИМА ДЕТАЛЕЙ | 1995 |

|

RU2087291C1 |

| Многопозиционное поворотное приспо-СОблЕНиЕ | 1979 |

|

SU837736A1 |

| Транспортное устройство | 1990 |

|

SU1738604A1 |

| Устройство для закрепления деталей | 1987 |

|

SU1530404A1 |

1

Изобретение относится к станкостроению и может быть испо«тьзовано для закрепления обрабатываемых деталей.

Известно устройство для закрепления деталей, содер}| ащее корпус с базовыми элементами, установленный на оси рычаг с прижимным кольцом и зажимной элемент, связанный с приводом 1.

Недостатком известного устройства является низкая точность обработки деталей, закрепленных в устройстве.

Цель изобретения - повышение точности обработки деталей.

Указанная цель достигается тем,-что в устройстве зажимной элемент выполнен в виде закрепленных на штоке гвдроцилиндра прихвата с пазом и направляющей планкой со скосами на ее концах, а также закрепленного на рычаге пальца с роликом, .причем палец предназначен для взаимодействия с пазом прихвата, а ролик - с направляющей планкой, при этом устройство снабжено штангой, а рычаг установлен с возможностью перемещения относительно последней и поворота вокруг ее оси.

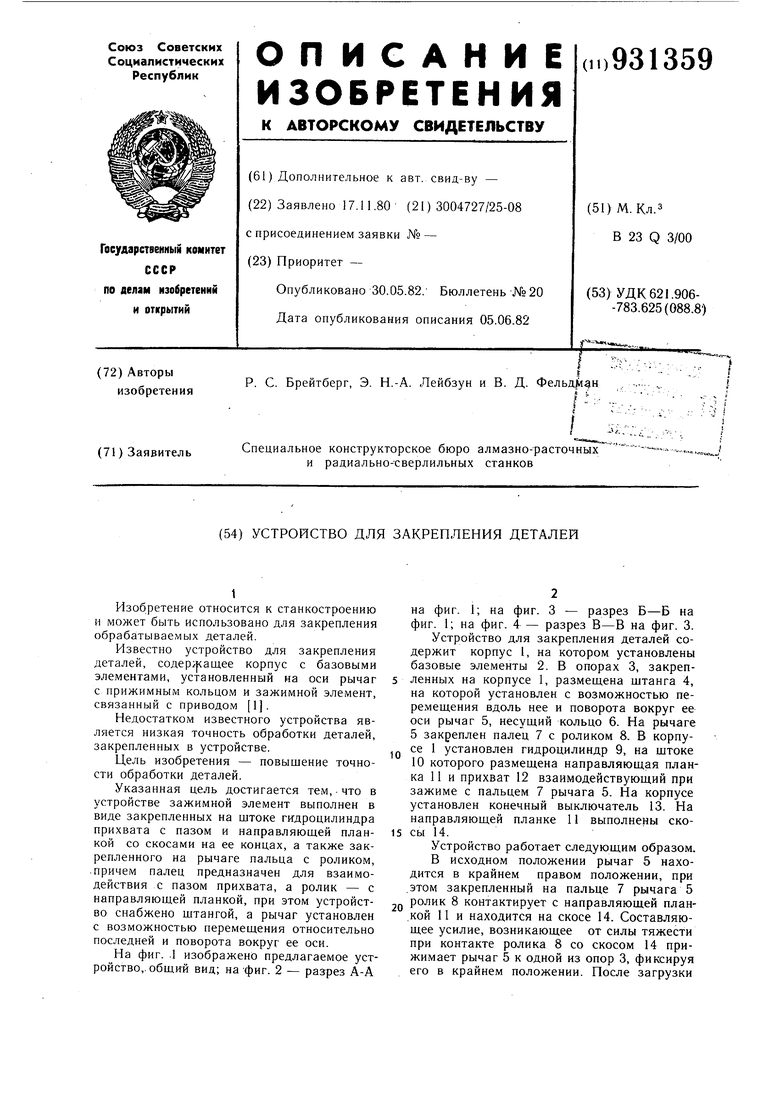

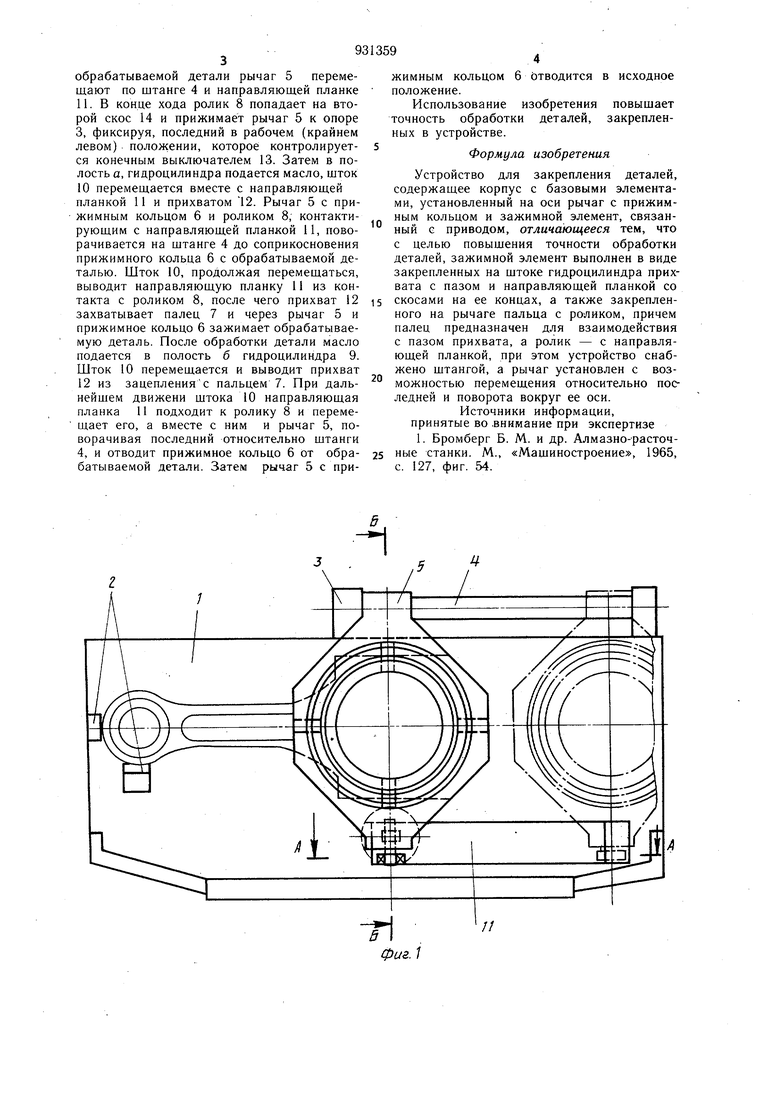

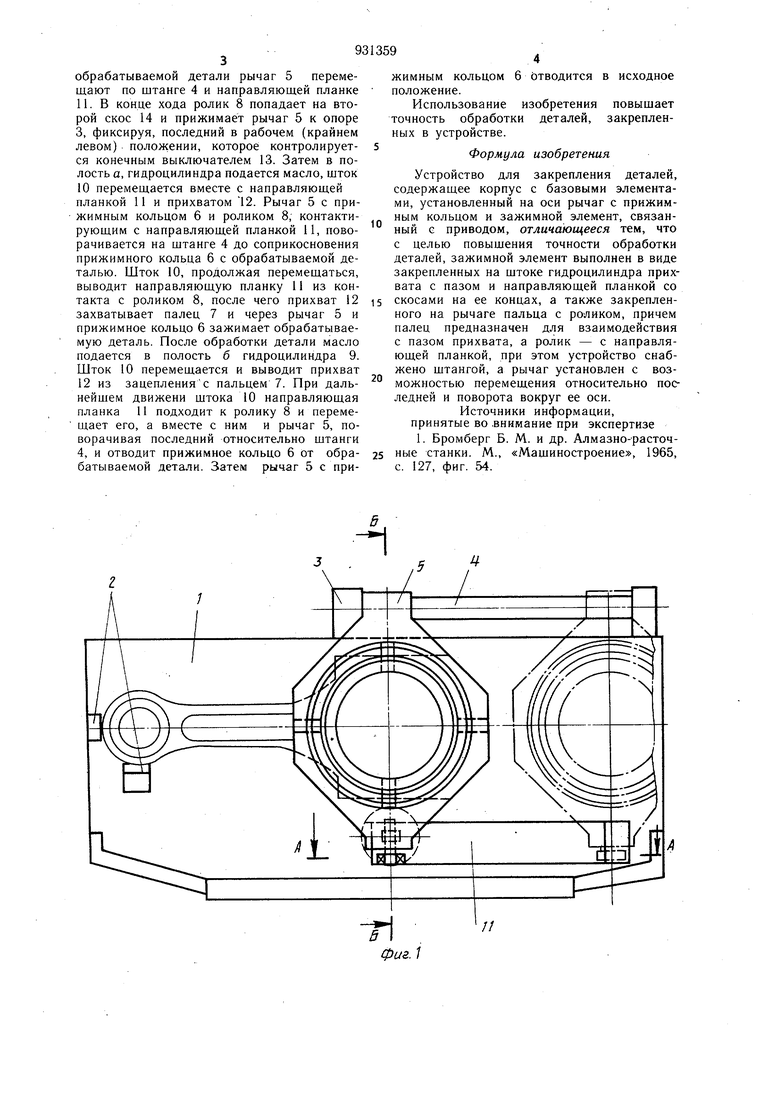

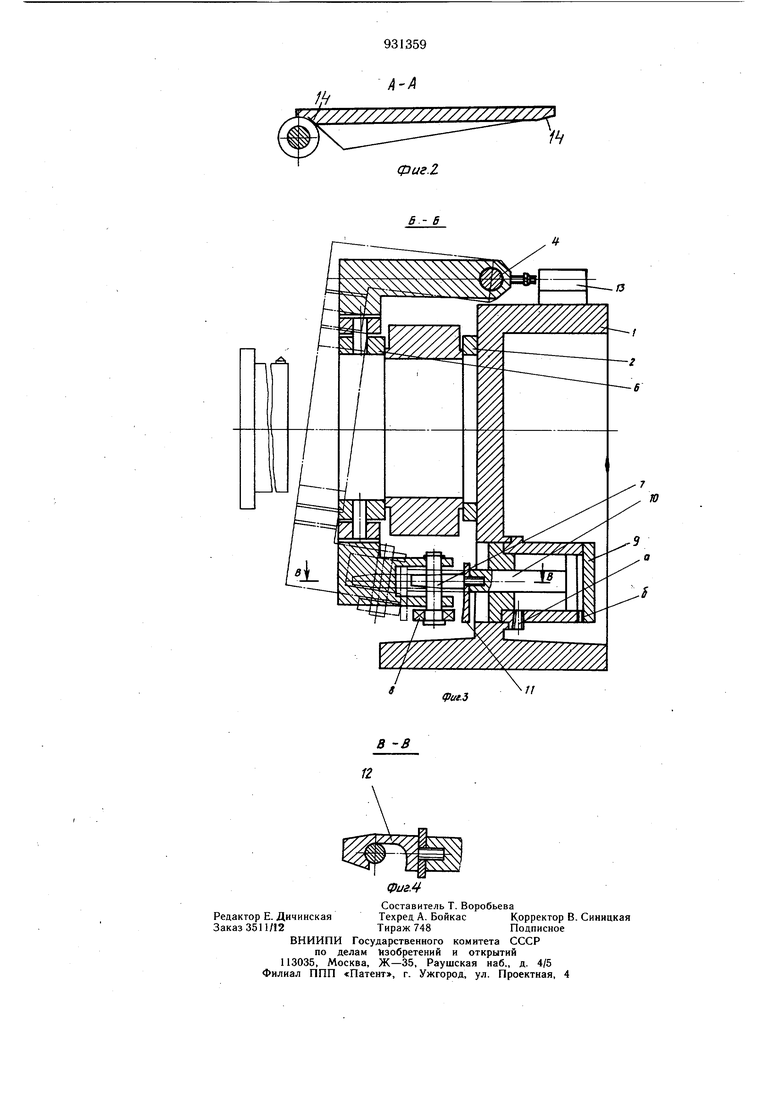

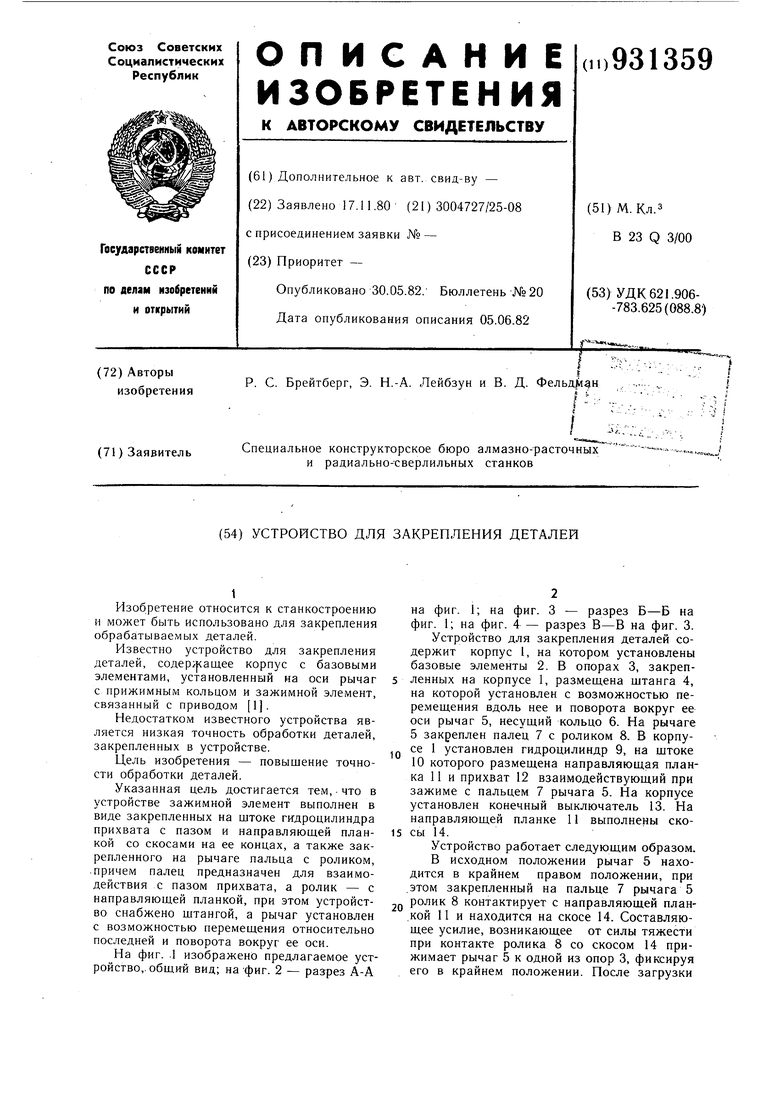

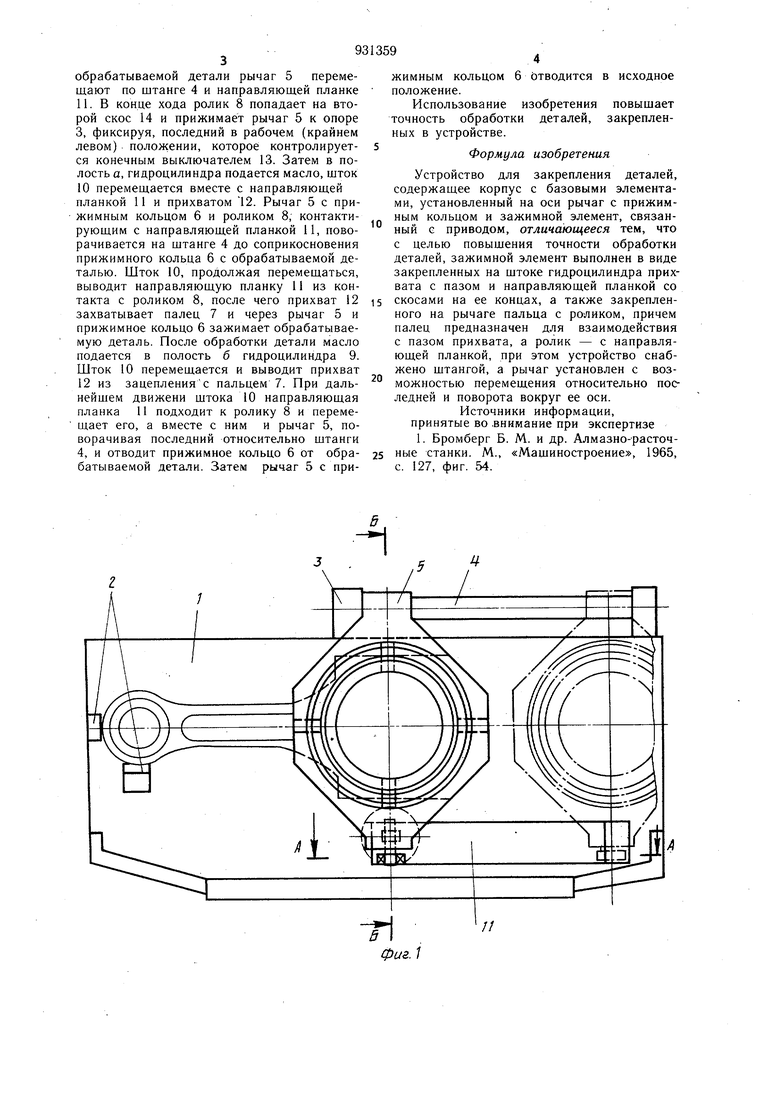

На фиг. .1 изображено предлагаемое устройство,, общий вид; на-фиг. 2 - разрез А-А

на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3. Устройство для закрепления деталей содержит корпус 1, на котором установлены базовые элементы 2. В опорах 3, закрепленных на корпусе 1, размещена штанга 4, на которой установлен с возможностью перемещения вдоль нее и поворота вокруг ее оси рычаг 5, несущий кольцо 6. На рычаге 5 закреплен палец 7 с роликом 8. В корпусе 1 установлен гидроцилиндр 9, на штоке 10 которого размещена направляющая планка 11 и прихват 12 взаимодействующий при зажиме с пальцем 7 рычага 5. На корпусе установлен конечный выключатель 13. На направляющей планке 11 выполнены ско15 СЫ 14.

Устройство работает следующим образом.

В исходном положении рычаг 5 находится в крайнем правом положении, при .этом закрепленный на пальце 7 рычага 5 ролик 8 контактирует с направляющей план,кой 11 и находится на скосе 14. Составляющее усилие, возникающее от силы тяжести при контакте ролика 8 со скосом 14 прижимает рычаг 5 к одной из опор 3, фиксируя его в крайнем положении. После загрузки обрабатываемой детали рычаг 5 перемещают по штанге 4 и направляющей планке 11. В конце хода ролик 8 попадает на второй скос 14 и прижимает рычаг 5 к опоре 3, фиксируя, последний в рабочем (крайнем левом) положении, которое контролируется конечным выключателем 13. Затем в полость а, гидроцилиндра подается масло, шток 10 перемещается вместе с направляющей планкой 11 и прихватом 12. Рычаг 5 с прижимным кольцом 6 и роликом 8, контактирующим с направляющей планкой 11, поворачивается на штанге 4 до соприкосновения прижимного кольца 6 с обрабатываемой деталью. Шток 10, продолжая перемещаться, выводит направляющую планку 11 из контакта с роликом 8, после чего прихват 12 захватывает палец 7 и через рычаг 5 и прижимное кольцо 6 зажимает обрабатываемую деталь. После обработки детали масло подается в полость б гидроцилиндра 9. Шток 10 перемещается и выводит прихват 12 из зацепленияс пальцем 7. При дальнейшем движени щтока 10 направляющая планка 11 подходит к ролику 8 и перемещает его, а вместе с ним и рычаг 5, поворачивая последний относительно щтанги 4, и отводит прижимное кольцо 6 от обрабатываемой детали. Затем рычаг 5 с прижимным кольцом 6 Отводится в исходное положение. Использование изобретения повышает точность обработки деталей, закрепленных в устройстве. Формула изобретения Устройство для закрепления деталей, содержащее корпус с базовыми элементами, установленный на оси рычаг с прижимным кольцом и зажимной элемент, связанный с приводом, отличающееся тем, что с целью повышения точности обработки деталей, зажимной элемент выполнен в виде закрепленных на щтоке гидроцилиндра прихвата с пазом и направляющей планкой со скосами на ее концах, а также закрепленного на рычаге пальца с роликом, причем палец предназначен для взаимодействия предназначен с пазом прихвата, а ролик - с направляющей планкой, при этом устройство снабжено штангой, а рычаг установлен с возможностью перемешения относительно последней и поворота вокруг ее оси. Источники информации, принятые во .внимание при экспертизе 1. Бромберг Б. М. и др. Алмазно-расточные станки. М., «Машиностроение, 1965, с. 127, фиг. 54.

Л

1риг.З

Авторы

Даты

1982-05-30—Публикация

1980-11-17—Подача