Изобретение относится к станкостроению, в частности касается оборудования для обработки отверстий в вертикально расположенных плоскцх деталях типа дисков, суппортов, маховиков и других.

Целью изобретения является повышение производительности линии путем обеспечения движения штанг с захватами после съема с них деталей и начала работы станков, а также . обесп.ечение возможности обработки деталей типа дисков, суппортов, маховиков.

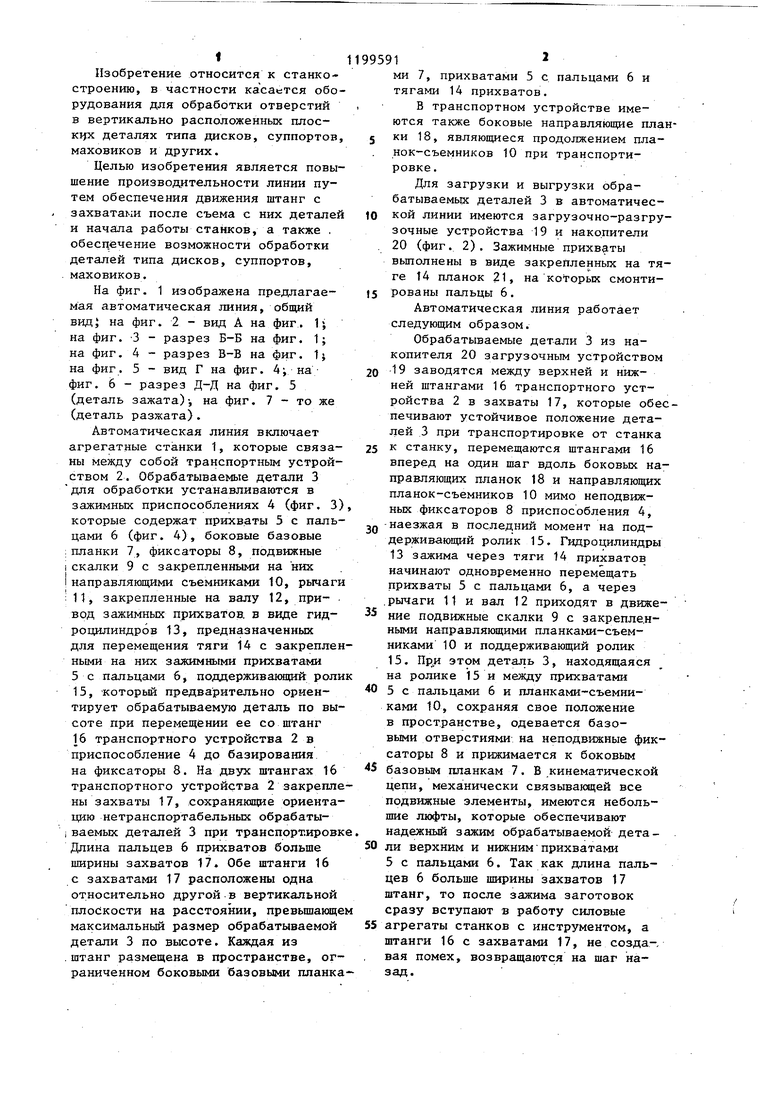

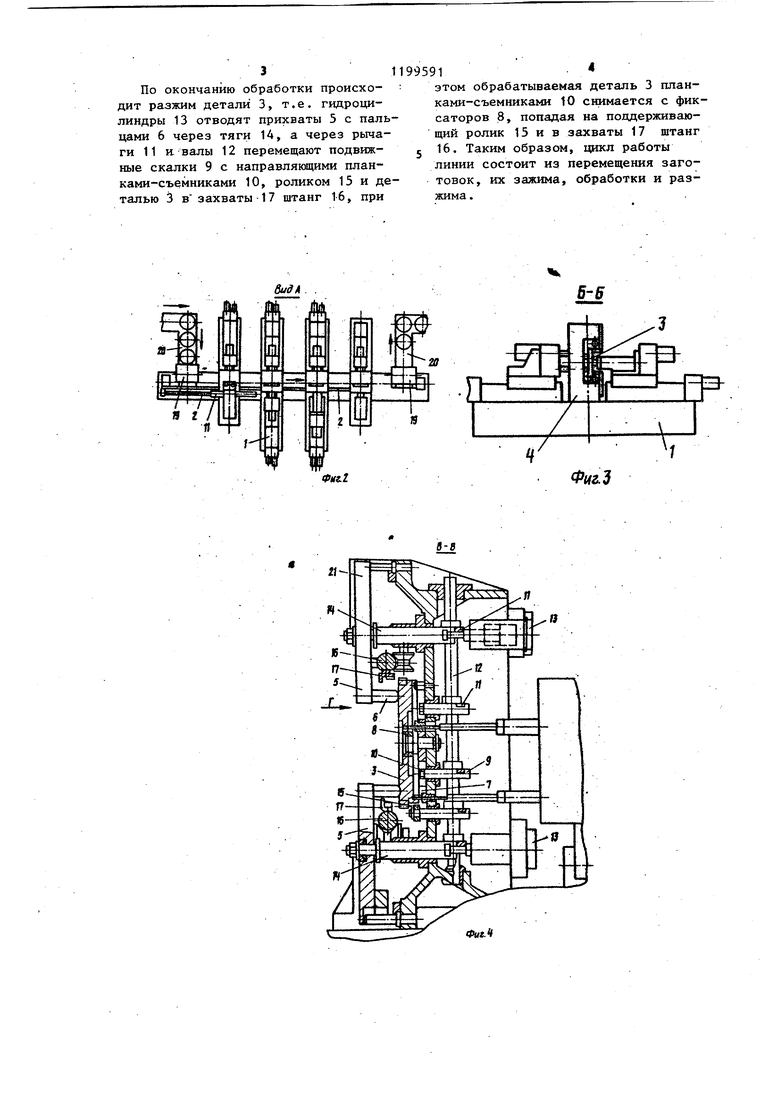

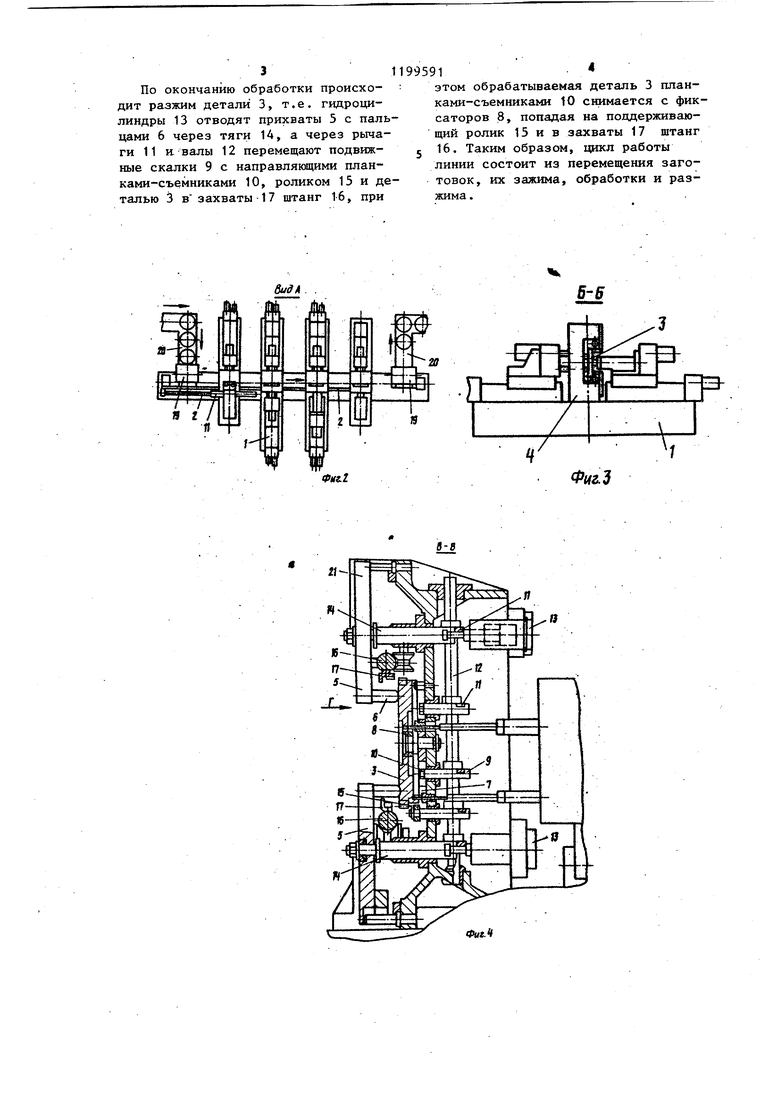

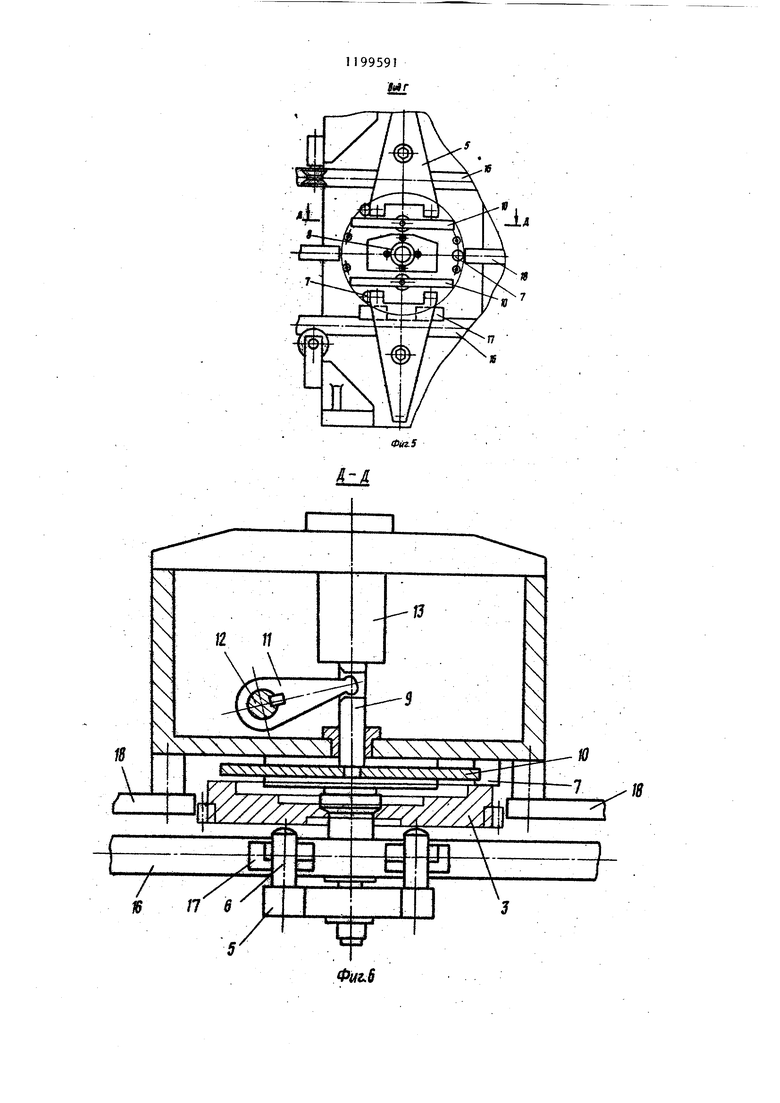

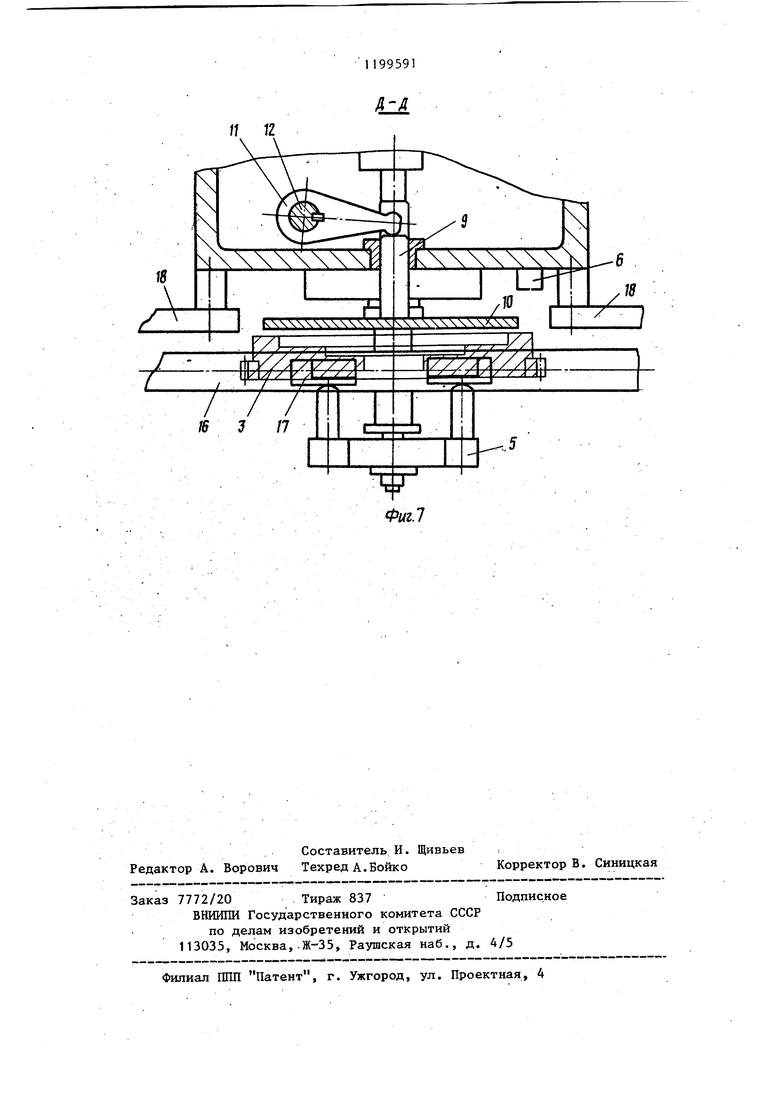

На фиг. 1 изображена предлагаемая автоматическая линия, общий вид на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1} на фиг. 5 - вид Г на фиг. 4; на фиг. 6 - разрез Д-Д на фиг. 5 (деталь зажата)-, на фиг. 7 - то же (деталь разжата).

Автоматическая линия включает агрегатные станки 1, которые связаны между собой транспортным устройством 2. Обрабатываемые детали 3 для обработки устанавливаются в зажимных приспособлениях 4 (фиг. 3) которые содержат прихваты 5 с пальцами 6 (фиг. 4), боковые базовые : планки 7, фиксаторы 8, подвижные I скалки 9 с закрепленными на них I направляющими съемниками 10, рычаги ;11, закрепленные на валу 12, привод зажимных прихватов, в виде гидроцилиндров 13, предназначенных для перемещения тяги 14 с закрепленными на них зажимными прихватами 5с пальцами 6, поддерживающий роли 15, Который предварительно ориентирует обрабатываемую деталь по высоте при перемещении ее со штанг 16 транспортного устройства 2 в приспособление 4 до базирования на фиксаторы 8. На двух штангах 16 транспортного устройства 2 закреплены захваты 17, сохраняющие ориентацию нетранспортабельных обрабатыi ваемых деталей 3 при транспортировк Длина пальцев 6 прихватов больше ширины захватов 17. Обе штанги 16 с захватами 17 расположены одна относительно другой в вертикальной плоскости на расстоянии, превьш акяце максимальный размер обрабатываемой детали 3 по высоте. Каждая из . штанг размещена в пространстве, ограниченном боковыми базовыми планками 7, прихватами 5 с пальцами 6 и тягами 14 прихватов.

В транспортном устройстве имеются также боковые направляющие планки 18, являющиеся продолжением планок-съемников 10 при транспортировке.

Для загрузки и выгрузки обрабатываемьк деталей 3 в автоматической линии имеются загрузочно-разгрузочные устройства 19 и накопители . 20 (фиг. 2). Зажимные прихваты

выполнены в виде закрепленных на тяге 14 планок 21, на которых смонтированы пальцы 6.

Автоматическая линия работает следующим образом.

Обрабатываемые детали 3 из накопителя 20 загрузочным устройством

0 19 заводятся между верхней и нижней штангами 16 транспортного устройства 2 в захваты 17, которые обеспечивают устойчивое положение деталей 3 при транспортировке от станка

5 к станку, перемещаются штангами 16 вперед на один шаг вдоль боковых направляющих планок 18 и направляющих планок-съемников 10 мимо неподвижных фиксаторов 8 приспособления 4, наезжая в последний момент на поддерживающий ролик 15. Гидроцилиндры 13 зажима через тяги 14 прихватов начинают одновременно перемещать прихваты 5 с пальцами 6, а через рычаги 11 и вал 12 приходят в движение подвижные скалки 9 с закрепле.нными направляющими планками-съемниками 10 и поддерживающий ролик 15. ПР.И этом деталь 3, находящаяся на ролике 15 и между прихватами

0 5 с пальцами 6 и планками-съемниками 10, сохраняя свое положение в пространстве, одевается базовыми отверстиями на неподвижные фиксаторы 8 и прижимается к боковым

5 базовым планкам 7. В кинематической цепи, механически связывающей все подвижные элементы, имеются небольшие люфты, которые обеспечивают надежный зажим обрабатываемой детали верхним и нижнимприхватами

5 с пальцами 6. Так как длина пальцев 6 больше ширины захватов 17 штанг, то после зажима заготовок сразу вступают в работу силовые

5 агрегаты станков с инструментом, а штанги 16 с захватами 17, не ссзда-. вая помех, возвращаются на шаг назад.

311

По окончанию обработки происхо- дит разжим детали 3, т.е. гидроцилиндры 13 отводят прихваты 5 с пальцами 6 через тяги 14, а через рычаги 1 1 и валы 12 перемещают подвижные скалки 9 с направляющими планками-съемниками 10, роликом 15 и деталью 3 в захваты 17 штанг 16, при

99591

этом обрабатываемая деталь 3 планками-съемниками 10 снимается с фиксаторов 8, попадая на поддерживающий ролик 15 и в захваты 17 штанг 5 16. Таким образом, цикл работы линии состоит из перемещения заготовок, их зажима, обработки и разжима .

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия | 1985 |

|

SU1355455A1 |

| Автоматическая линия | 1986 |

|

SU1465263A1 |

| Автоматическая линия | 1989 |

|

SU1705029A1 |

| Автоматическая линия для механической обработки деталей | 1980 |

|

SU895622A2 |

| Автоматическая линия для механической обработки крупногабаритных деталей | 1989 |

|

SU1770114A1 |

| Транспортное устройство | 1990 |

|

SU1738604A1 |

| Устройство для кантования обрабатываемых деталей на конвейере | 1987 |

|

SU1537623A1 |

| Линия спутникового типа | 1989 |

|

SU1646798A1 |

| Транспортное устройство автоматической линии | 1981 |

|

SU1007929A1 |

| Загрузочно-разгрузочное устройство | 1984 |

|

SU1199578A1 |

.1. АВТОМАТИЧЕСКАЯ ЛИНИЯ . ШШ ОБРАБОТКИ ВЕРТИКАЛЬНО РАСПОЛОЖЕННЫХ ПЛОСКИХ ДЕТАЛЕЙ, содержащая транспортное устройство, вьтолненное в виде штанг с захватами, и расположенные в технологической последовательности агрегатные станки со смонтированными на них зажимными приспособлениями с боковыми базовы ми планками, съемниками и прихватами с приводом, отличающаяся тем, что, с целью повышения производительности линий, каждое зажимное приспособление снабжено поддерживакяцими роликами, установленными с возможностью возвратно-поступательного перемещения в горизонтальной плоскости и кинематически связанными со съемниками и прихватами, а каждая из штанг транспортного устройства размещена между прихватами, приводом прихватов и боковыми базовыми планками зажимных приспособлений. 2, Линия по п. 1, отличаю9 щаяся тем, что прихваты выkn полнены в виде пластин с закрепленными на них пальцами, длина которых больше ширины захватов штанг. со со СП со

.

Фиг.

Вб

Фиг.

1}

Фиг. Ч

1199591

ш

Ж

Фиг,Ь

| Контрольно-измерительный волноводный приемник ультразвука | 1973 |

|

SU466419A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-12-23—Публикация

1984-04-06—Подача