Изобретение относится к машиностроению, в частности к транспортным устройствам автоматических линий.

Цель изобретения - повышение надежности работы устройства и точности позиционирования деталей путем исключения возможности их смещения при транспортировании.

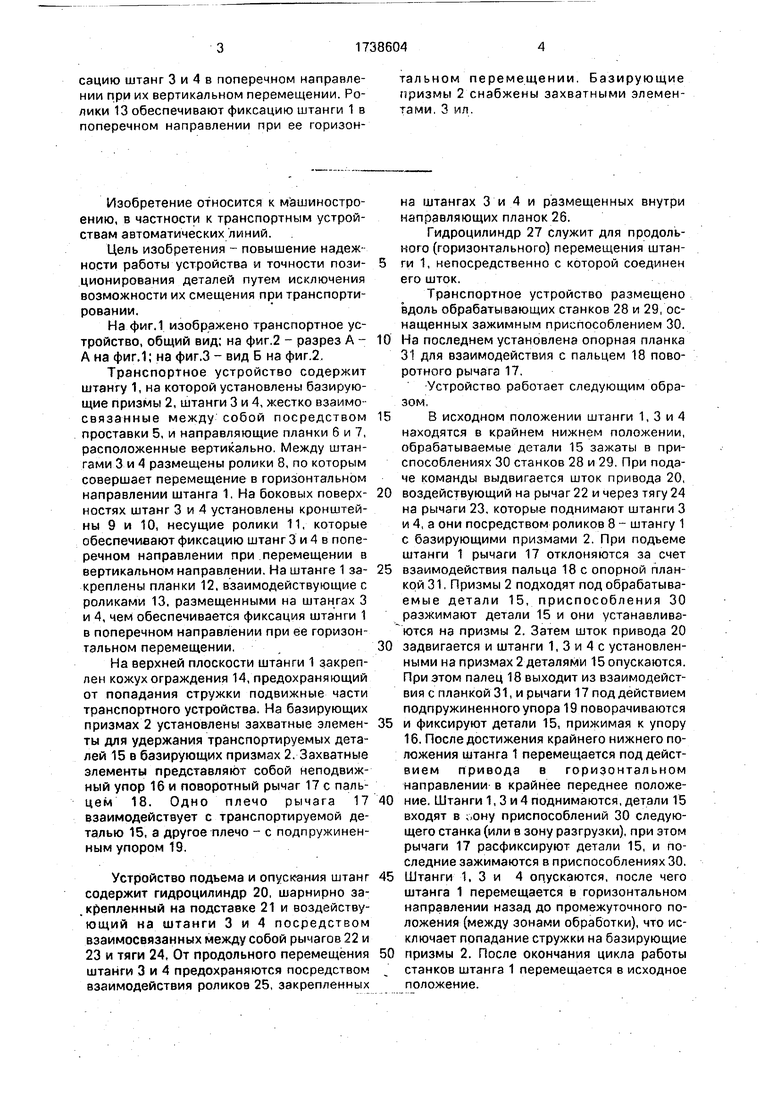

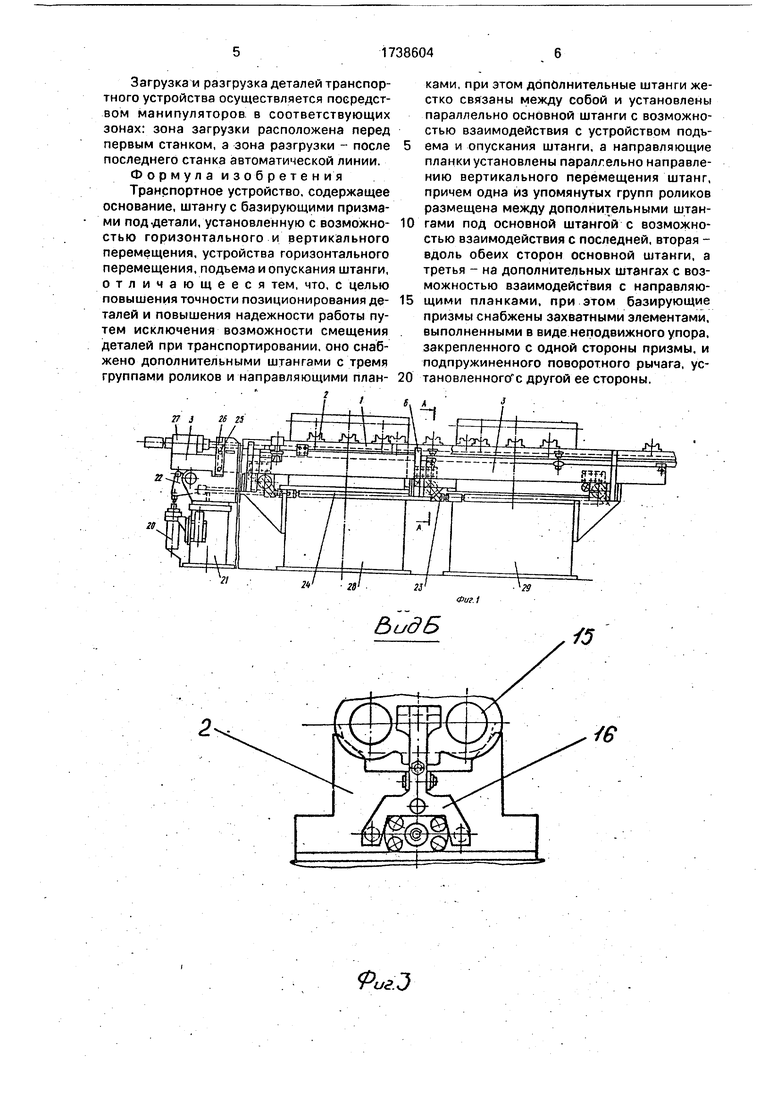

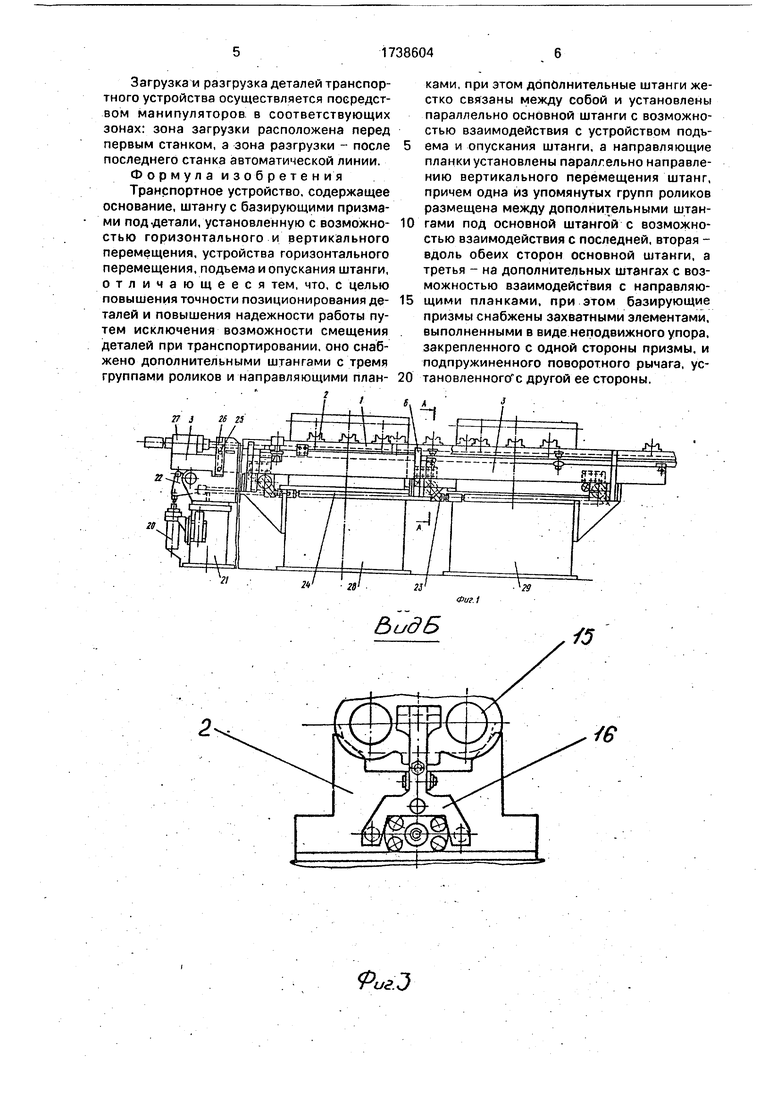

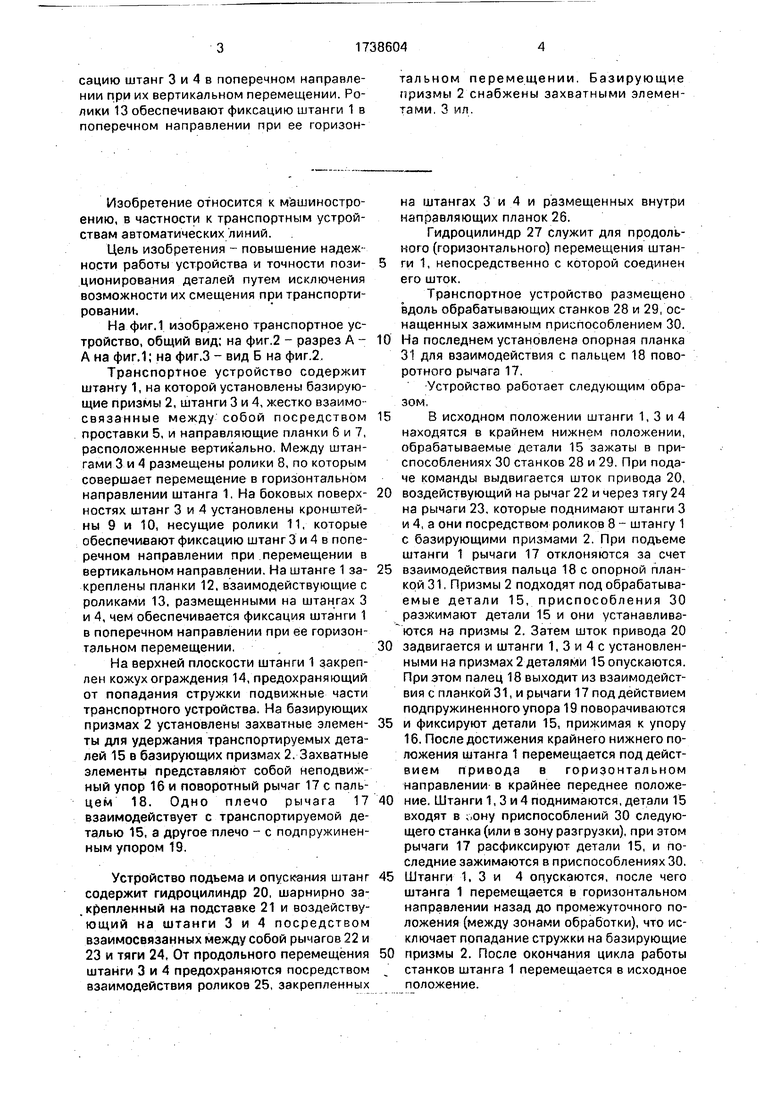

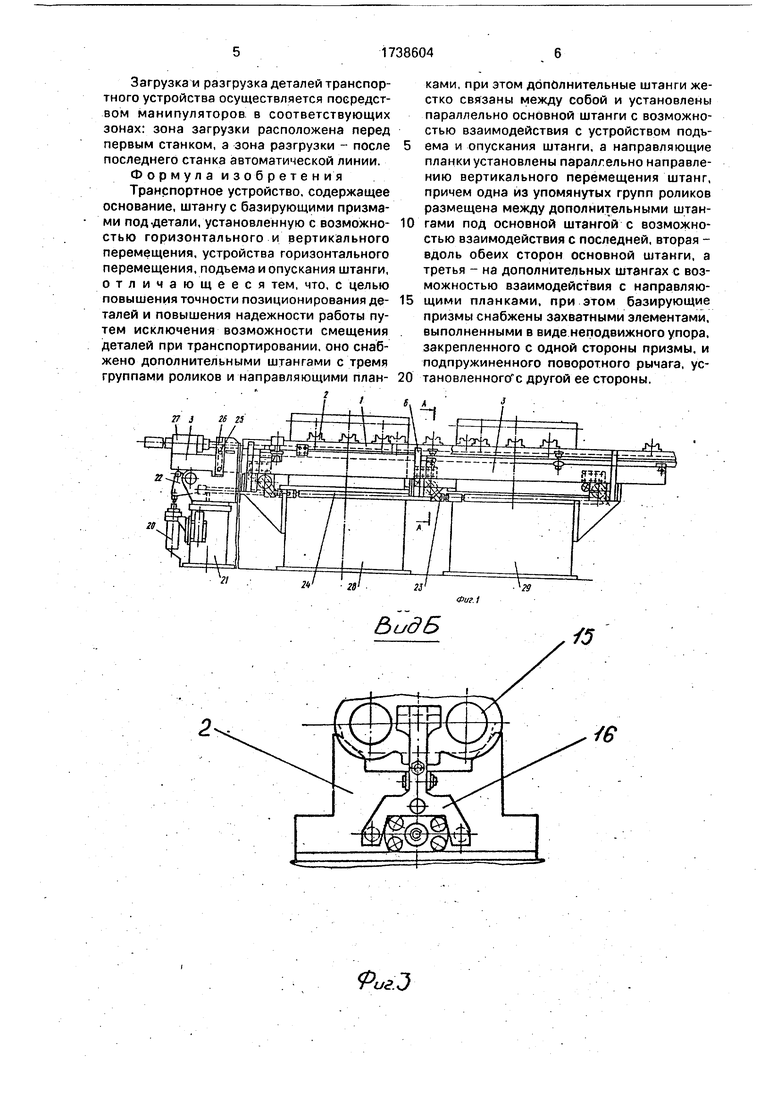

На фиг.1 изображено транспортное устройство, общий вид; на фиг.2 - разрез А - А на фиг.1; на фиг.З - вид Б на фиг.2.

Транспортное устройство содержит штангу 1, на которой установлены базирующие призмы 2, штанги 3 и 4, жестко взаимосвязанные между собой посредством проставки 5, и направляющие планки б и 7, расположенные вертикально. Между штангами 3 и 4 размещены ролики 8, по которым совершает перемещение в горизонтальном направлении штанга 1. На боковых поверхностях штанг 3 и 4 установлены кронштейны 9 и 10, несущие ролики 11, которые обеспечивают фиксацию штанг 3 и 4 в поперечном направлении при перемещении в вертикальном направлении. На штанге 1 закреплены планки 12, взаимодействующие с роликами 13, размещенными на штангах 3 и 4, чем обеспечивается фиксация штанги 1 в поперечном направлении при ее горизонтальном перемещении,

На верхней плоскости штанги 1 закреплен кожух ограждения 14, предохраняющий от попадания стружки подвижные части транспортного устройства. На базирующих призмах 2 установлены захватные элементы для удержания транспортируемых деталей 15 в базирующих призмах 2. Захватные элементы представляют собой неподвижный упор 16 и поворотный рычаг 17 с пальцем 18. Одно плечо рычага 17 взаимодействует с транспортируемой деталью 15, а другое плечо - с подпружиненным упором 19.

Устройство подьема и опускания штанг содержит гидроцилиндр 20, шарнирно за- . крепленный на подставке 21 и воздействующий на штанги 3 и 4 посредством взаимосвязанных между собой рычагов 22 и 23 и тяги 24, От продольного перемещения штанги 3 и 4 предохраняются посредством взаимодействия роликов 25, закрепленных

на штангах 3 и 4 и размещенных внутри направляющих планок 26.

Гидроцилиндр 27 служит для продольного (горизонтального) перемещения штанги 1, непосредственно с которой соединен его шток.

Транспортное устройство размещено вдоль обрабатывающих станков 28 и 29, оснащенных зажимным приспособлением 30.

На последнем установлена опорная планка 31 для взаимодействия с пальцем 18 поворотного рычага 17.

Устройство работает следующим образом.

В исходном положении штанги 1, 3 и 4

находятся в крайнем нижнем положении, обрабатываемые детали 15 зажаты в приспособлениях 30 станков 28 и 29. При подаче команды выдвигается шток привода 20,

воздействующий на рычаг 22 и через тягу 24 на рычаги 23, которые поднимают штанги 3 и 4, а они посредством роликов 8 - штангу 1 с базирующими призмами 2. При подъеме штанги 1 рычаги 17 отклоняются за счет

взаимодействия пальца 18 с опорной планкой 31. Призмы 2 подходят под обрабатываемые детали 15, приспособления 30 разжимают детали 15 и они устанавливаются на призмы 2. Затем шток привода 20

задвигается и штанги 1, 3 и 4 с установленными на призмах 2 деталями 15 опускаются. При этом палец 18 выходит из взаимодействия с планкой 31, и рычаги 17 поддействием подпружиненного упора 19 поворачиваются

и фиксируют детали 15, прижимая к упору 16. После достижения крайнего нижнего положения штанга 1 перемещается поддействием привода в горизонтальном направлении в крайнее переднее положение. Штанги 1, 3 и 4 поднимаются, детали 15 входят в „ону приспособлений 30 следующего станка (или в зону разгрузки), при этом рычаги 17 расфиксируют детали 15, и последние зажимаются в приспособлениях 30.

Штанги 1, 3 и 4 опускаются, после чего штанга 1 перемещается в горизонтальном направлении назад до промежуточного положения (между зонами обработки), что исключает попадание стружки на базирующие

призмы 2. После окончания цикла работы станков штанга 1 перемещается в исходное положение.

Загрузка и разгрузка деталей транспортного устройства осуществляется посредством манипуляторов в соответствующих зонах: зона загрузки расположена перед первым станком, а зона разгрузки - после последнего станка автоматической линии. Формула изобретения Транспортное устройство, содержащее основание, штангу с базирующими призмами под-детали, установленную с возможностью горизонтального и вертикального перемещения, устройства горизонтального перемещения, подъема и опускания штанги, отличающееся тем, что, с целью повышения точности позиционирования деталей и повышения надежности работы путем исключения возможности смещения деталей при транспортировании, оно снабжено дополнительными штангами с тремя группами роликов и направляющими план2

27 3

7/

ками, при этом дополнительные штанги жестко связаны между собой и установлены параллельно основной штанги с возможностью взаимодействия с устройством подъема и опускания штанги, а направляющие планки установлены паралгельно направлению вертикального перемещения штанг, причем одна из упомянутых групп роликов размещена между дополнительными штангами под основной штангой с возможностью взаимодействия с последней, вторая - вдоль обеих сторон основной штанги, а третья - на дополнительных штангах с возможностью взаимодействия с направляющими планками, при этом базирующие призмы снабжены захватными элементами, выполненными в виде неподвижного упора, закрепленного с одной стороны призмы, и подпружиненного поворотного рычага, установленного с другой ее стороны.

29

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Автоматическая поточная линия | 1986 |

|

SU1395461A1 |

| Транспортное устройство автоматической линии | 1981 |

|

SU1007929A1 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Шаговый конвейер автоматической линии | 1984 |

|

SU1234311A1 |

| Протяжной станок | 1980 |

|

SU891262A1 |

| Роботизированный технологический комплекс | 1987 |

|

SU1465264A1 |

| Групповой схват промышленного робота | 1988 |

|

SU1535714A1 |

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

| Шагающий конвейер | 1981 |

|

SU988690A1 |

Использование: в машиностроении, в частности в транспортных устройствах автоматических линий. Сущность изобретения: устройство снабжено дополнительными штангами 3 и 4 с роликами 8, 11 и 13 и направляющими планками 6 и 7. Ролики 8 размещены между штангами 3 и 4 под штангой 1 для ее перемещения в горизонтальном направлении. Ролики 8 обеспечивают фик

| Автоматическая поточная линия | 1986 |

|

SU1395461A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| , д.А | |||

Авторы

Даты

1992-06-07—Публикация

1990-11-20—Подача