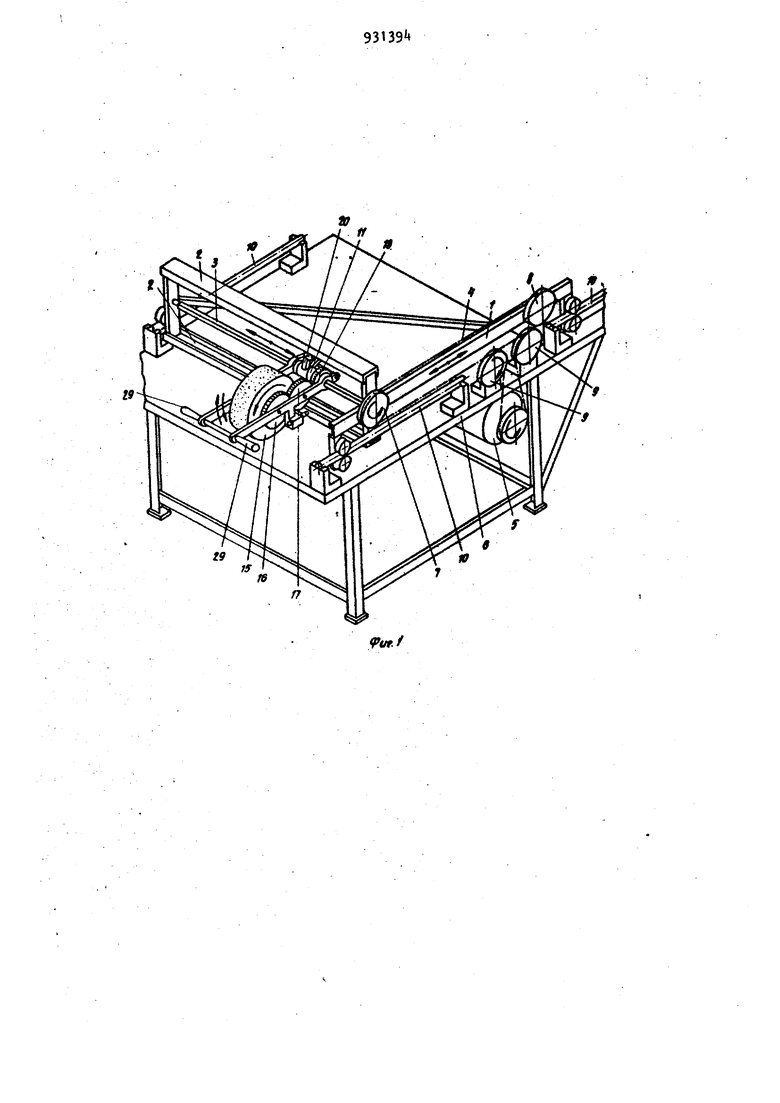

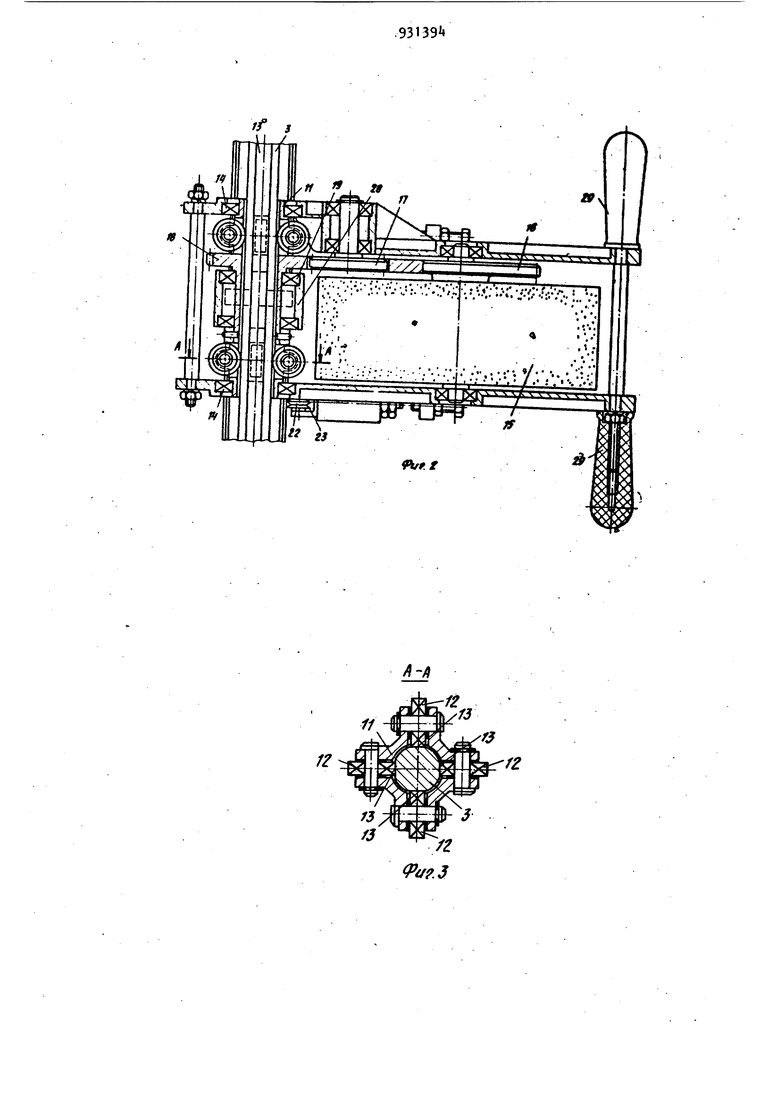

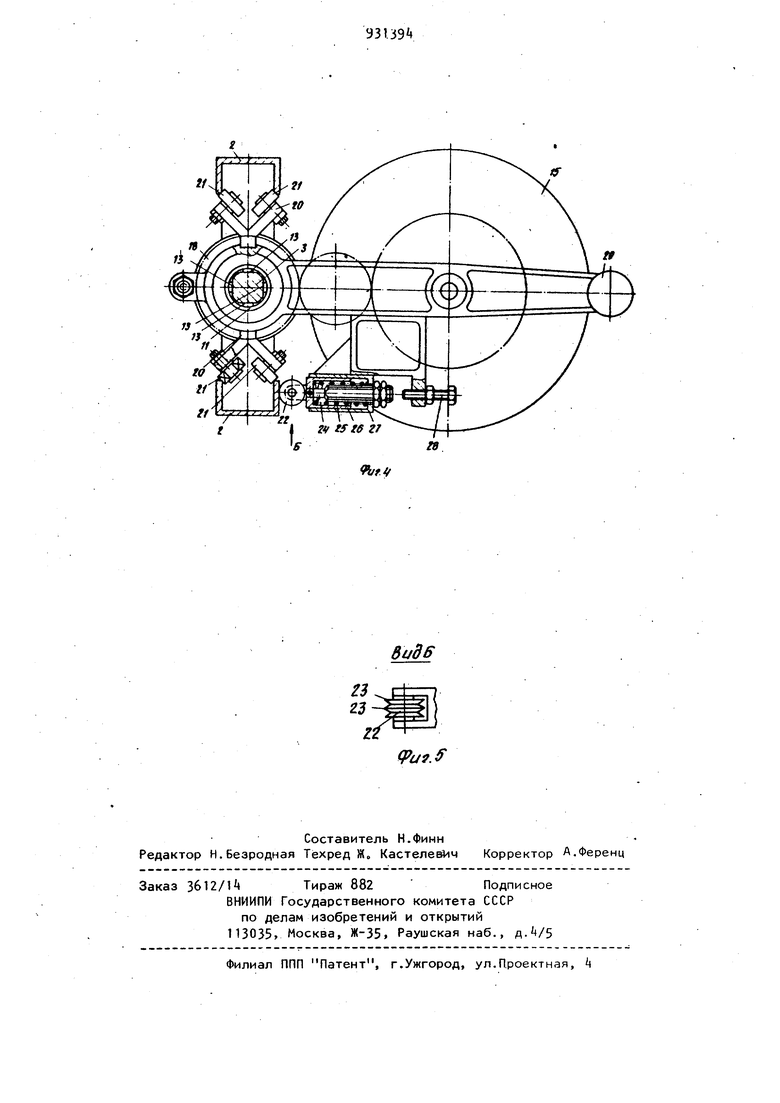

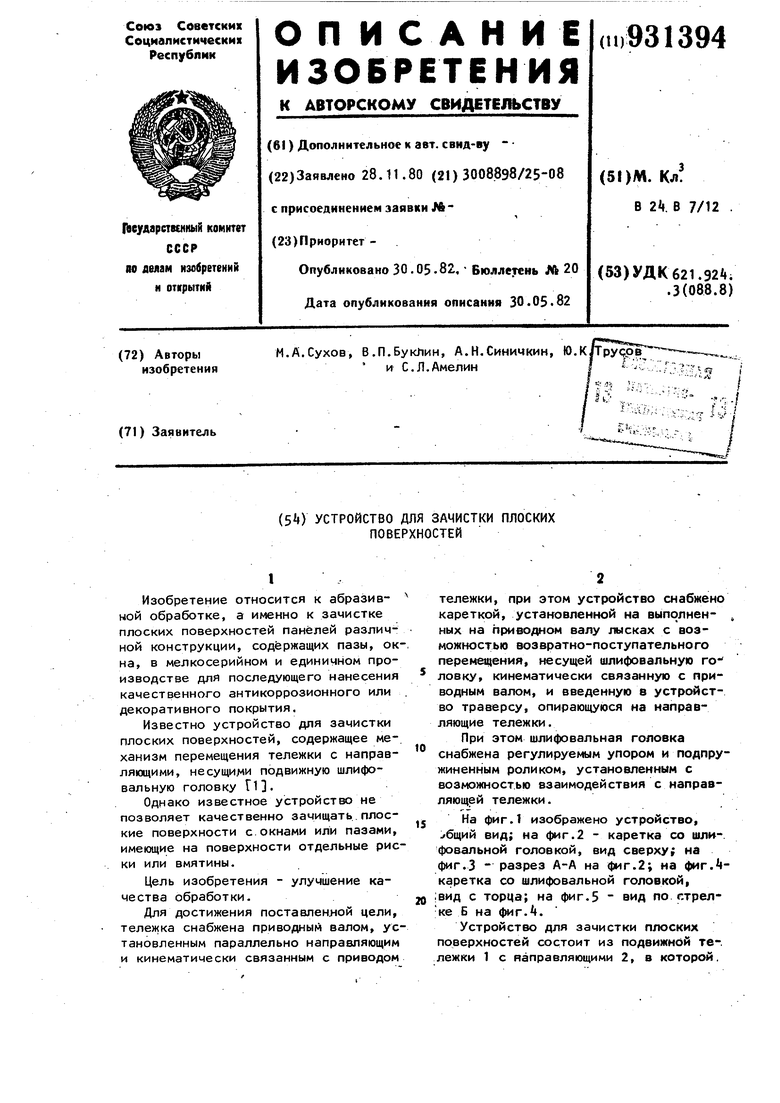

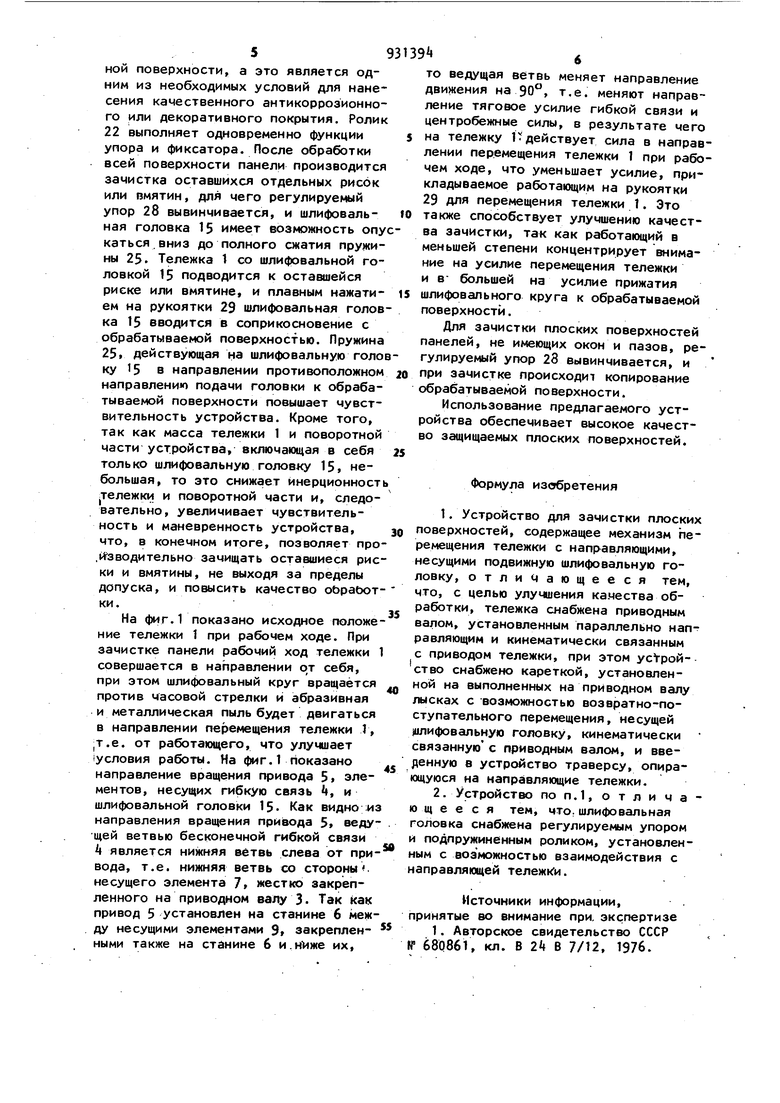

установлен приводной вал 3 параллельный направляющим 2, кинематически связанный бесконечной гибкой связью k (например, ременной передачей) с приводом 5, установленным на станине 6. На конце приводного вала 3 жестко установлен элемент 7, (например, шкив), несущий бесконечную гибкую связь k. На подвижной тележке 1 жестко закреплен еще один элемент 8 несущий бесконечную связь . На станине 6 установлены также два элемента 9, несущие бесконечную гибкую связь k, причем элементы 9 распо ложены междуэлементами 7 и 8 в любом положении тележки. Подвижная тележка 1 опирается на направляющие 10, распс ложенные на станине 6. На приводном валу 3 подвижной тележки 1 установлена каре.тка 11, связанная через подшипники 12 качения, закрепленные на каретке 11, с лысками 13 приводного вала. На карет ке 11 на подшипниках 1 установлена шлифовальная головка 15, кинематичес связанная с приводным валом 3 через шестерни 16 и 17 и шестерню 18, жест ко закрепленную на каретке 11. Кроме того, на каретке 11 на подшипниках 19 установлена траверса 20, опирающаяся на направляющие 2 подвиж ной тележки 1 подшипниками 21 качени закрепленными в ней. Шлифовальная головка 15, поворотная вокруг приводного вала 3, опирается на направляющую 2 подвижной тележки 1 посредством ролика 22, имеющего на наружной поверхности остры кромки 23. Ролик 22, закрепленный на оси 2, связан со шлифовальной голов кой 15.через пружину 25, один конец которой упирается во втулку 26, жест ко соединенную с осью 2, а другой во втулку 27, закреплённую в корпусе шлифовальной головки 15. В корпусе шлифовальнойголовки 15 установлен регулируемь1й упор 28, в крайнем положении контактирующий черей ось 2k и ролик 22 с направляющей 2 подвижной тележки. Шлифовальная го ловка 15 снабжена рукоятками 29Устройство работает следующим образом. Перед установкой защищаемой панел подвижная тележка 1 вручную перемеща ется в крайнее положение {от себя), соответствующее окончанию рабочего хода. Панель укладывается параллельно пути тележки 1 и закрепляется. Включается привод 5, вращение его через бесконечную гибкую связь k и несущие элементы 9, 8 и 7 передается на Г1риводной вал 3, который, взаимодействуя своими, лысками 13 с подшипниками 12 качения, передает вращение каретке 11, на которой жестко устанввлена шестерня 18, сообщающая движение через шестерни 17 и 16 шлифовальной головке 15- После этого подвИжная тележка 1 приводится в положeниei соответствующее началу рабочего хода, и если обрабатываемая панель имеет окна или пазы с поперечными размерами больше ширины шлифовального круга, то регулируемым упором 28 устанавливается в крайнее нижнее положение шлифовальной головки 15, соответствующее рабочему положению головки. Шлифовальная головка 15 устанавливается так, чтобы шлифовальный круг совпадал с крайней кромкой обрабатыва{емой панели. Нажатием рукоятки 29 Ъниз перемещается шлифовальная головка 15- Вместе с нейперемещается втулка 27 во втулке 26, сжимая при этом пружину 25- Шлифовальнаяголовка 15 перемещается до соприкосновения шлифовального круга с обрабатываемой поверхностью . После этого тележка 1 воздействием на рукоятки 29 перемещается вдоль обрабатываемой панели, и происходит ее зачистка. После каждого рабочего прохода абразивного круга прекращается воздействие вниз на рукоятки 29 и шлифовальная головка,15 под действием пружины 25 возвращается в верхнее положение и, тележка 1 перемещается в исходное положение (холостой ход). Воздействуя на рукоятки 29 сначала вверх и выводя ролик 22 из контакта с направляющей 2 подвижной тележки 1, перемещается шлифовальная головка 15 вдоль приводного вала 3 на величину, обеспечивающую необходимое перекрытие шлифовального круга, после чего вновь совершается рабочий ход. Траверса 20, установленная на каретке 11 ,подщипниками 21 качения опирается на направляюи(ие 2 подвижной тележки 1 и разгружает приводной вал 3 от радиальных нагрузок. Ролик 22, контактирующий с направляющей 2 острыми кромками 23, не позволяет шлифовальной головке 15 перемещаться вдоль приводного вала 3, что обеспечивает параллельное направление неровностей (шероховатости) обработанной поверхности, а это является одним из необходимых условий для нанесения качественного антикоррозионного или декоративного покрытия. Ролик 22 выполняет одновременно функции упора и фиксатора. После обработки всей поверхности панели производится зачистка оставшихся отдельных рисок или вмятин, для чего регулируемый упор 28 вывинчивается, и шлифовальная головка 15 имеет возможность опу каться вниз до полного сжатия пружины 25. Тележка 1 со шлифовальной головкой 15 подводится к оставшейся риске или вмятине, и плавным нажатием на рукоятки 29 шлифовальная голов ка 15 вводится в соприкосновение с обрабатываемой поверхностью. Пружина 25i действующая на шлифовальную голо ку 15 в направлении противоположном направлению подачи головки к обрабатываемой поверхности повышает чувствительность устройства. Кроме того, так как масса тележки 1 и поворотной части устройства, включающая в себя только шлифовальную головку 15, небольшая, то это снижает Инерционност тележки и поворотной части и, следовательно, увеличивает чувствительность и маневренность устройства, что, в конечном итоге, позволяет про Дзводительно зачищать оставшиеся рис ки и вмятины, не выходя за пределы допуска, и повысить качество оЬраЬот ки. На фиг.1 показано исходное положе ние тележки 1 при рабочем ходе. При зачистке панели рабочий ход тележки совершается в направлении о,т себя, при этом шлифовальный круг вращается против часовой стрелки и абразивная и металлическая пыль будет двигаться в направлении перемещения тележки 1, т.е. от работающего, что улучшает условия работы. На фиг.1 показано направление вращения привода 5 элементов, несущих гибкую связь , и шлифовальной головки 15- Как видно;из направления вращения привода 5 ведущей ветвью бесконечной гибкой связи k является нижняя ветвь слева от привода, т.е. нижняя ветвь со стороны несущего элемента 7t жестко закрепленного на приводном валу 3. Так как привод 5 установлен на станине 6 между несущими элементами 9 закрепленными также на станине 6 и. их. то ведущая ветвь меняет направление движения на 90, т.е. меняют направление тяговое усилие гибкой связи и центробежные силы, в результате чего на тележку Г действует сила в направлении перемещения тележки 1 при рабочем ходе, что уменьшает усилие, прикладываемое работающим на рукоятки 29 для перемещения тележки 1. Это также способствует улучшению качества зачистки, так как работающий в меньшей степени концентрирует внимание на усилие перемещения тележки и в- большей на усилие прижатия шлифовального круга к обрабатываемой поверхности. Для зачистки плоских поверхностей панелей, не имеющих окон и пазов, регулируемый упор 23 вывинчивается, и при зачистке происходит копирование обрабатываемой поверхности. Использование предлагаемого устройства обеспечивает высокое качество защищаемых плоских поверхностей. Формула изобретения 1.Устройство для зачистки плоских поверхностей, содержащее механизм перемещения тележки с напр авляющими, несущими подвижную шлифовальную головку, отличающееся тем, что, с целью улучшения ка.чества обработки, тележка снабжена приводным валом, установленным параллельно направляющим и кинематически связанным с приводом тележки, при этом ус ройство снабжено кареткой, установленной на выполненных на приводном валу лысках с возможностью возвратно-поступательного перемещения, несущей шлифовальную головку, кинематически связанную с приводным валом, и введенную а устройство траверсу, опирающуюся на направляющие тележки. 2.Устройство поп.1,отличаю щ е е с я тем, что, шлифовальная головка снабжена регулируемым упором и подпружиненным роликом, установленным с возможностью взаимодействия с аправляющей тележ1б1. Источники информации, принятые во внимание при. экспертизе 1. Авторское свидетельство СССР № 680861, кл. В 2Ц В 7/12, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкий двухпозиционный модуль для зачистки отливок | 1984 |

|

SU1181856A1 |

| ШЛИФОВАЛЬНО-ОБДИРОЧНЫЙ СТАНОК | 1964 |

|

SU222895A1 |

| СТАНОК ПЛОСКОШЛИФОВАЛЬНЫЙ ЭЛЕКТРОМЕХАНИЧЕСКИЙ | 1994 |

|

RU2080237C1 |

| Устройство для обработки внутреннихпОВЕРХНОСТЕй ТЕл ВРАщЕНия | 1979 |

|

SU841920A1 |

| Устройство для изготовления трапецеидальных дистанционных реек индукционных аппаратов | 1990 |

|

SU1742874A2 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| ЛЕНТОШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПРОФИЛЕЙ В ЗОНЕ СВАРНЫХ СТЫКОВ | 1966 |

|

SU216466A1 |

| Устройство для зачистки кромок обечаек | 1990 |

|

SU1738611A1 |

| Способ изготовления бесконечной шлифовальной ленты и устройство для его осуществления | 1984 |

|

SU1238955A1 |

Buds

Авторы

Даты

1982-05-30—Публикация

1980-11-28—Подача