Известны шлифовально-обдирочные станки для обдирки и выборочной зачистки прямоугольных граней и ребер имеющих в поперечном сечении квадратную форму передельных заготовок и проката в черной металлургии, содержащие установленные на станине рабочий стол, снабженный жесткими упорами и рычагами для зажима заготовки, и каретку, несущую рабочую головку с горизонтальным шпинделем для силового упругого шлифования абразивным инструментом, приводы и систему управления.

На известных станках зажим заготовки для обработки на рабочем столе производится при базировании заготовки прямоугольными гранями вдоль длины и в направлении подачи стола с произвольным (нестабильным) размещением по длине стола.

Обдирка и выборочная зачистка заготовки осуществляются комбинированием продольной подачи рабочего стола вдоль оси горизонтального шпинделя рабочей головки и поперечной рабочему столу подачи каретки, несущей рабочую головку с абразивным инструментом, например абразивным кругом. Обработка поверхности всех или части прямоугольных граней и ребер заготовки выполняется при технологических переходах с перебазированием заготовки с грани на грань. Это перебазирование, а также удаление заготовки с рабочего стола и ее подача на стол механизированы и выполняются раздельно, причем подача загоготовки на рабочий стол станка выполняется механизированным устройством, работающим автономно от станка. Эти операции вызывают увеличение объема трудозатрат, требуют повышенного внимания оператора и неоправданно увеличивают время простоев станка.

В описываемом станке автоматизирован комплекс вспомогательных операций по удалению, подаче и перебазированию заготовок в процессе их обработки, исключены переналадки при обработке партий заготовок, имеющих отличие в линейных размерах заготовки, и совмещены удаление и подача заготовок, что, сокращая вспомогательное время и объем трудозатрат и облегчая условия труда, обеспечивает повышение эффективности обдирки и зачистки передельных заготовок и проката в черной металлургии. Это достигается тем, что а рабочем столе вдоль его длины установлены идентичные коробчатые корпуса, имеющие в средней части выемку с наклонной поверхностью, на которых по одну сторону выемки с наклонной поверхностью закреплены жесткие упоры, у основания которых смонтированы опорные планки, имеющие вылет к наклонной поверхности выемки за вертикальную плоскость рабочих поверхностей жестких упоров на размер, соответствующий части размера стороны квадрата обрабатываемого сечения заготовки, а по другую сторону выемки смонтирован в разъемных операх приводной поворотный вал с горизонтальной осью, параллельной плоскости жестких упоров, несущий закрепленные на нем поперечно, в одинаковом угловом положении и в чередовании с коробчатыми корпусами идентичные опорные рычаги, пересекающие в вертикальных параллельных плоскостях, поперечных длине рабочего стола, зону между указанным валом с горизонтальной осью и жесткими упорами и получающие контролируемые по углу наклоны вверх и вниз от своего основного контролируемого положения базирования заготовки в горизонтальной плоскости, а в нижней части указанной зоны у основания каждого коробчатого корпуса смонтированы поворотные валы со своим приводом каждый и на каждом из которых закреплен рычаг для зажима заготовки, контролируемый по углу наклона для отвода и зажима.

Опорные планки, закрепленные у основания жестких упоров на рабочем столе, выполнены с пазами для изменения вылета указанных планок при их раскреплении к наклонной поверхности выемки коробчатых корпусов за вертикальную плоскость рабочих поверхностей жестких упоров в зависимости от размера стороны квадрата поперечного сечения заготовки.

Станок снабжен установленным ориентированно к контролируемому положению остановки рабочего стола на станине в зоне удаления заготовок магазином, содержащим на общей раме индентичные параллельные склизы с упором на одном конце и скосом на другом, обращенном к рабочему столу, установленному по одному краю магазина параллельно склизам упорную линейку и под склизами смонтированный приводной ползун прямолинейного возвратно-поступательного движения с контролируемой величиной хода, несущий откидные кулаки между склизами, смонтированные на нем с равномерным шагом вдоль склизов соответственно размеру стороны квадрата наибольшего обрабатываемого сечения заготовки, причем один ряд откидных кулаков размещен в зоне за указанными упорами на склизах.

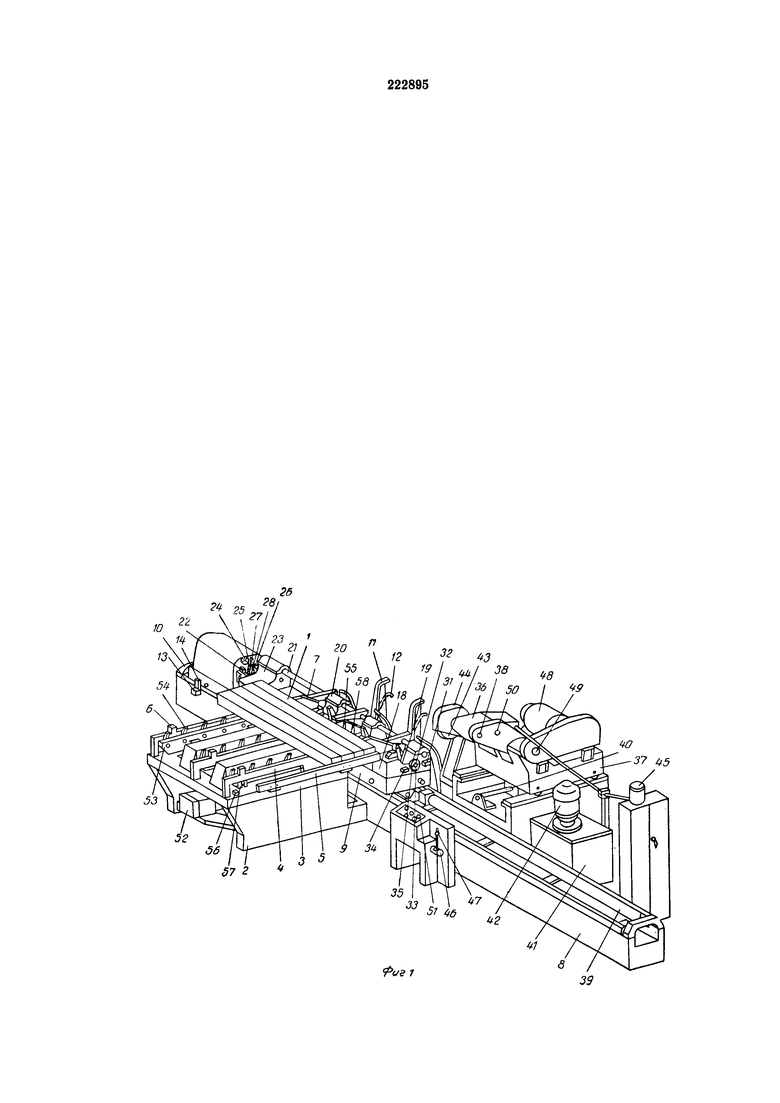

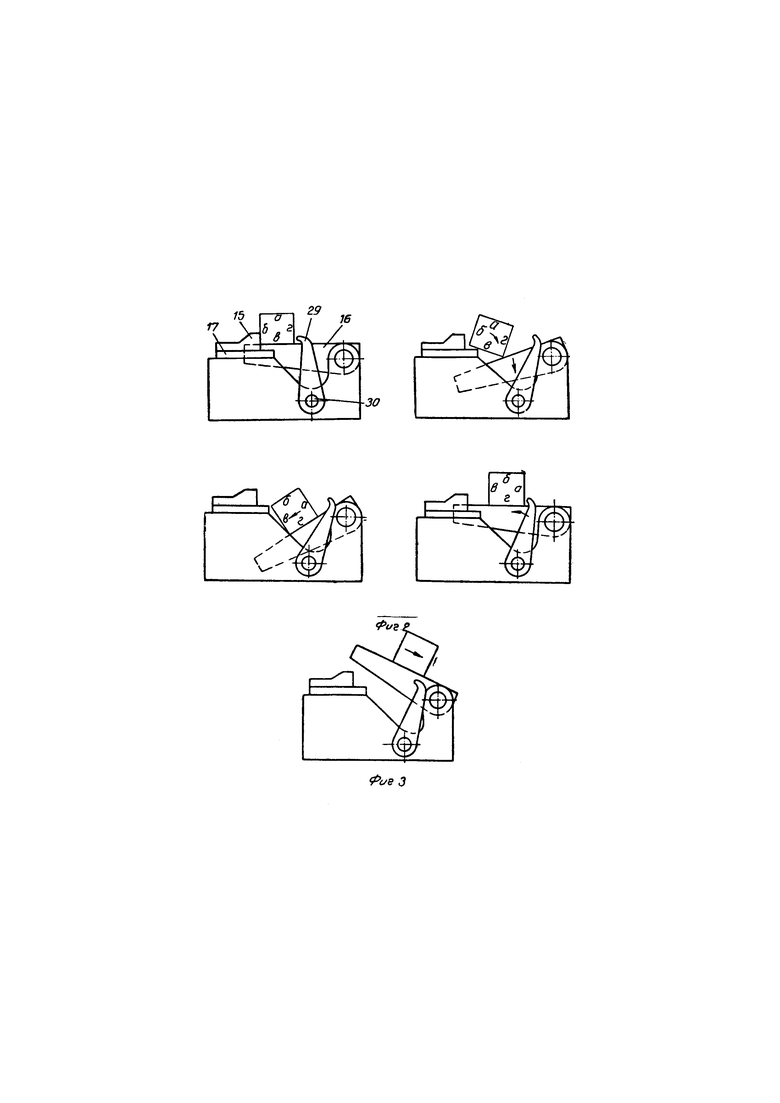

На фиг. 1 схематично изображен описываемый станок; на фиг. 2 - схема перебазирования заготовки; на фиг. 3 - схема удаления заготовки.

Описываемый станок работает следующим образом.

Партию заготовок 1, подлежащих обработке, укладывают в магазин 2 на закрепленные на раме 3 магазина параллельные склизы 4 в один горизонтальный ряд поперечно склизам и прямоугольными гранями одна к другой. При укладке все заготовки ориентируют одним концом по упорной линейке 5.

Заготовки могут быть размещены указанным образом как по всей длине, так и на любой части длины склизов 4 в зоне между упорами 6 и скосами 7.

Магазин 2 установлен по одну сторону станины 8 ориентированно к положению контролируемой остановки рабочего стола 9 по ограничительному упору 10 на конце станины 8, а по другую сторону станины ориентированно к указанному положению остановки стола 9 установлены стойки 11 в виде скоб, между которыми заведены две транспортировочные скобы 12. Стойки 11 служат для сбора сработанных заготовок в зоне их удаления с рабочего стола, а скобы 12 - для дальнейшего транспортирования обработанных заготовок.

Контроль остановки рабочего стола 9 выполняется датчиком 13, установленным на стенке станины 8 и срабатывающим от кулачка 14, закрепленного на столе 9.

Подача заготовок по одной на рабочий стол для обработки осуществляется на включенном станке при работе механизмов магазина 2.

Заготовка из магазина попадает за жесткие упоры 15 на опорные рычаги 16 на рабочем столе, занимающие в этом случае свое основное контролируемое положение базирования заготовки прямоугольными гранями в горизонтальной плоскости.

Жесткие упоры 15 и размещенные у этих упоров опорные планки 17 закреплены на коробчатых корпусах 18 по одну сторону выемки с наклонной поверхностью 19, а по другую сторону выемки в разъемных опорах 20 смонтирован приводной поворотный вал 21 с горизонтальной осью, параллельной плоскости рабочих поверхностей жестких упоров 15.

Опорные рычаги 16 закреплены на валу 21 поперечно, в одинаковом угловом положении и в чередовании с коробчатыми корпусами 18. Контроль положения базирования опорных рычагов 16 осуществляется путевым датчиком 22, установленным на стенке корпуса 23 и срабатывающим от кулачка 24, смонтированного на промежуточном валу шестеренно-реечной передачи для углового поворота вала 21 от двуполостного гидравлического цилиндра, установленного внутри корпуса 23. Контроль углового положения опорных рычагов 16 вверх и вниз от положения базирования осуществляется датчиками 25 и 26 от кулачков 27 и 28 соответственно, разведенными по углу относительно кулачка 24.

Для зажима заготовки работают рычаги 29, прижимающие заготовку к жестким упорам 15. Рычаги 29 закреплены каждый на своем приводном поворотном валу 30, смонтированном каждый у основания каждого коробчатого корпуса 18 в нижней части зоны между жесткими упорами 15 и валом 21.

Положение отвода рычагов 29 по окончании разжима заготовки контролируется датчиком 31, установленным на стенке одного корпуса 18 и срабатывающим от кулачка 32, закрепленного в пазу диска 33, который жестко посажен на соответствующий вал 30.

Зажим заготовки контролируется датчиком 34, срабатывающим от кулачка 35, установленного тоже в пазу диска 33 в отведенном по углу относительно кулачка 32 положении.

При взаимодействии перечисленных приводных механизмов на рабочем столе 9 со стола удаляется обработанная и перебазируется с грани на грань обрабатываемая заготовка, причем работа механизмов на столе 9 по удалению заготовки осуществляется во взаимодействии с работой механизмов магазина 2.

Включение перебазирования заготовки с грани на грань блокировано датчиком (на схеме не показан) контроля исходного положения рабочей головки 36.

Продольная подача рабочего стола 9 и поперечная подача каретки 37, несущей рабочую головку 36 качающегося типа с горизонтальным шпинделем 38, осуществляется при помощи гидравлических цилиндров 39 и 40, работающих от гидросистемы с насосной станцией 41, насос которой имеет привод от электродвигателя 42.

Подача и прижим к обрабатываемой поверхности заготовки абразивного круга 43, устанавливаемого на шпинделе рабочей головки 36 и огражденного кожухом 44, осуществляется гидравлическим цилиндром, смонтированным на оси качания головки 36, полость рабочей подачи которого работает от пневмогидравлического привода 45, а полость отвода абразивного круга - от гидросистемы с насосной станцией 41.

Для управления подачами рабочего стола 9, каретки 37 и рабочей головки 36 служит рукоятка 46 со смонтированной на ней кнопкой 47.

Подача стола и каретки в требуемом направлении производится наклонами рукоятки в двух взаимно перпендикулярных плоскостях в соответствующем направлении. Подачу абразивного круга 43 и его прижим к обрабатываемой заготовке получают при нажатии на кнопку 47. Эти подачи могут производиться врозь и одновременно.

Привод шпинделя 38 рабочей головки 36 осуществляется от электродвигателя 48 на каретке 37 через две клиноременные передачи с промежуточным валом 49, соосным оси качания 50 рабочей головки 36.

Автоматическая подача заготовки 1 из магазина 2 на опорные рычаги 16 и одновременное удаление имеющейся на рычагах 16 обработанной заготовки происходит на включенном станке следующим образом.

При соответствующей команде с пульта 51 системы управления, исполняемой при включенном от кулачка 14 датчике 13 и исходных положениях приводных механизмов на столе 9 и в магазине 2, включаются идентичные двухполостные гидравлические цилиндры, смонтированные по одному внутри каждого корпуса 18, посредством которых через шестеренно-реечную передачу внутри этих корпусов получают угловой поворот валы 30, отводящие от заготовки закрепленные на них рычаги 29.

Этот поворот валов 30 прерывается при срабатывании датчика 31 от кулачка 32. В результате гидроцилиндры внутри корпусов 18 выключаются и подается команда на включение двухполостного гидравлического цилиндра, смонтированного внутри корпуса 23. Посредством этого цилиндра через шестеренно-реечную передачу внутри корпуса 23 получает угловой поворот вал 21, сообщающий закрепленным на нем опорным рычагам 16 наклон вверх от их основного положения базирования заготовки. При этом заготовка по рычагам 16 сползает под действием собственного веса на наклонные поверхности стоек 11. Наклон заканчивается при срабатывании датчика 25 от кулачка 27.

В результате гидроцилиндр внутри корпуса 23 переключается, вал 21 получает угловой поворот в обратном направлении и опорные рычаги 16 наклоняются вниз, минуя по пути свое основное положение базирования. Наклон рычагов 16 вниз заканчивается при срабатывании датчика 26 от кулачка 28.

По команде датчика 26 происходит очередное переключение гидроцилиндра внутри корпуса 23, опорные рычаги 16 возвращаются в свое основное положение базирования заготовки и включается двухполостной гидроцилиндр 52, сообщающий поступательное движение ползуну 53, который посредством смонтированных на нем откидных кулаков 54 перемещает заготовки по склизам 4 в направлении скосов 7. Гидроцилиндр 52 смонтирован на раме 3 магазина 2, а ползун - на направляющих рамы 3.

Работает гидроцилиндр 52 от гидросистемы с насосной станцией 41, а шток гидроцилиндра 52 соединен с ползуном 53.

При указанном перемещении заготовок в момент перехода впереди лежащей (по ходу подачи) заготовки с горизонтальной на скошенную часть склизов 4 происходит отсекание одной заготовки под действием ее собственного веса.

Это отсекание контролируется датчиком 55, установленным на склизах 4 в зоне отсекания и срабатывающим при нажиме отсеченной заготовкой на флажок датчика.

По команде датчика 55 переключается гидроцилиндр 52, рабочая подача ползуна 53 прерывается и он возвращается в исходное положение, контролируемое датчиком 56, срабатывающим от кулачка 57, закрепленного на ползуне 53, а отсеченная заготовка, сползая по скосам 7 на опорные рычаги 16, по пути нажимает на флажок датчика 58, идентичного по исполнению датчику 55.

По команде датчика 58 переключаются гидроцилиндры внутри корпусов 18 и в результате соответствующего углового поворота валов 30 рычагами 29 заготовка перемещается по опорным рычагам 16 к жестким упорам 15 и зажимается, чем заканчивается совмещенный цикл удаления и подачи заготовок.

В начале работы, когда на опорных рычагах 16 рабочего стола 9 заготовка отсутствует, удаление заготовки имитируется.

Автоматическое перебазирование заготовки с грани на грань на рабочем столе 9 осуществляется следующим образом.

При соответствующей команде с пульта 51, исполняемой при включенном датчике (на чертеже не показан) контроля исходного положения рабочей головки 36 и исходных положениях приводных механизмов на рабочем столе 9, включаются гидравлические цилиндры, смонтированные по одному внутри каждого корпуса 18, посредством которых через шестеренно-реечную передачу внутри корпусов 18 получают угловой поворот валы 30. В результате рычаги 29 отводятся от заготовки. Поворот валов 30 заканчивается при срабатывании датчика 31 от кулачка 32.

По команде датчика 31 гидроцилиндры внутри корпусов 18 выключаются и включаются двухполостной гидравлический цилиндр, смонтированный внутри корпуса 23. Посредством этого гидроцилиндра через шестеренно-реечную передачу внутри корпуса 23 получает угловой поворот вал 21, сообщающий закрепленным на нем опорным рычагам 16 наклон вниз.

Наклон рычагов 16 вниз прекращается при срабатывании датчика 26 от кулачка 28.

В процессе наклона рычагов 16 вниз разжатая заготовка, базированная прямоугольной гранью в горизонтальной плоскости на рычагах 16, опускается на вылет опорных планок 17 и в продолжении наклона вниз рычагов 16 кантуется относительно своей продольной оси под действием собственного веса и, опираясь ребром на рычаги 16 и ранее базированной гранью на планки 17, а затем на наклонную поверхность 19 выемки коробчатых корпусов 18, ложится следующей гранью на рычаги 16.

По команде датчика 26 переключается гидроцилиндр, смонтированный внутри корпуса 23.

В результате рычаги 16 возвращаются в свое основное положение, вынося перебазированную с грани на грань заготовку в положение ее зажима.

Зажим заготовки осуществляется описанным ранее образом по команде путевого датчика 22 от кулачка 24.

Описанный автоматический цикл перебазирования заготовки осуществляется как при остановке, так и при движущемся рабочем столе 9 на любом участке станины 8.

Перебазирование обеспечивается без переналадок для всех заготовок обрабатываемого на станке диапазона размеров стороны квадрата поперечного сечения в результате того, что вылет опорных планок 17 за плоскость рабочих поверхностей жестких упоров 15 меньше половины размера стороны квадрата наименьшего обрабатываемого сечения заготовки, а выемка в коробчатых корпусах 18, ограничивающая зону манипулирования заготовкой, а также вылет и угол наклона опорных рычагов 16 соответствуют линейным размерам наибольшего обрабатываемого сечения заготовки.

Подача заготовок обрабатываемого диапазона сечений по одной обеспечивается тем, что откидные кулаки 54 смонтированы на ползуне 53 рядами вдоль склизов 4 с равномерным шагом, превышающим размер стороны квадрата наибольшего обрабатываемого сечения заготовки, а максимальный ход ползуна равен двум указанным шагам рядов откидных кулаков 54.

Указанные обстоятельства в совокупности с тем, что при исходном положении ползуна 53 последний (по ходу) ряд откидных кулаков 54 заходит за упоры 6 на склизах 4, обеспечивают также подачу по одной всех заготовок, размещенных в магазине 2 на любом участке склизов в зоне между упорами 6 и скосами 7.

Подача из магазина 2, удаление со стола 9 и перебазирование заготовок на столе 9 без переналадок на длину обрабатываемых заготовок обеспечивается тем, что параллельные склизы 4 и откидные кулаки 54 ползуна 53 в магазине 2 смонтированы в положениях чередования в вертикальных параллельных плоскостях, обеспечивающих устойчивость заготовки на склизах 4 в неподвижном состоянии и при их перемещении, а жесткие упоры 15, опорные планки 17, опорные рычаги 16 и рычаги для зажима 29 смонтированы в положениях чередования в вертикальных параллельных плоскостях, обеспечивающих устойчивость заготовки при базировании и зажиме, перебазировании и удалении.

Указанное относится и к размещению стоек 11 в зоне удаления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для подрезки торцов | 1979 |

|

SU804235A1 |

| Станок для обработки деревянных заготовок | 1983 |

|

SU1155445A1 |

| Многосторонний фуговально-строгальный станок | 1987 |

|

SU1562136A1 |

| Устройство для загрузки и базирования заготовок в стеклоформующей машине | 1981 |

|

SU977416A1 |

| АБРАЗИВНО-ОТРЕЗНОЙ ПОЛУАВТОМАТ | 1971 |

|

SU306689A1 |

| Установка для изготовления изделий типа колец | 1982 |

|

SU1094644A1 |

| Станок для накатывания резьб | 1975 |

|

SU607630A1 |

| Полуавтомат для заточки резцов | 1990 |

|

SU1779547A1 |

| Линия для изготовления клееных деревянных балок | 1984 |

|

SU1172712A1 |

| Линия для изготовления доньев бочек | 1983 |

|

SU1147566A1 |

1. Шлифовально-обдирочный станок, преимущественно для обдирки и выборочной зачистки прямоугольных граней и ребер имеющих в поперечном сечении квадратную форму передельных заготовок и проката в черной металлургии, содержащий установленные на станине рабочий стол, снабженный жесткими упорами и рычагами для зажима заготовки, и каретку, несущую рабочую головку с горизонтальным шпинделем для силового упругого шлифования абразивным инструментом, приводы и систему управления, отличающийся тем, что, с целью сокращения вспомогательного времени и объема трудозатрат и облегчения труда путем автоматизации подачи, удаления и перебазирования заготовки с совмещением указанных подачи и удаления и без переналадок на линейные размеры обрабатываемых заготовок, на рабочем столе вдоль его длины установлены идентичные коробчатые корпуса, имеющие в средней части выемку с наклонной поверхностью, на которых по одну сторону выемки с наклонной поверхностью закреплены жесткие упоры, у основания которых смонтированы опорные планки, имеющие вылет к наклонной поверхности выемки за вертикальную плоскость рабочих поверхностей жестких упоров на размер, соответствующий части размера стороны квадрата обрабатываемого сечения заготовки, а по другую сторону выемки смонтирован в разъемных опорах приводной поворотный вал с горизонтальной осью, параллельной плоскости жестких упоров, несущий закрепленные на нем поперечно, в одинаковом угловом положении и в чередовании с коробчатыми корпусами идентичные опорные рычаги, пересекающие в вертикальных параллельных плоскостях, поперечных длине рабочего стола, зону между указанным валом с горизонтальной осью и жесткими упорами и получающие контролируемые по углу наклоны вверх и вниз от своего основного контролируемого положения базирования заготовки в горизонтальной плоскости, а в нижней части указанной зоны у основания каждого коробчатого корпуса смонтированы поворотные валы со своим приводом каждый и на каждом из которых закреплен рычаг для зажима заготовки, контролируемый по углу наклона для отвода и зажима, и ориентированно к контролируемому положению. остановки рабочего стола на станине в зоне удаления заготовок установлен магазин, содержащий на общей раме идентичные параллельные склизы с упором на одном конце и скосом на другом, обращенном к рабочему столу, установленную по одному краю магазина параллельно склизам упорную линейку и под склизами смонтированный приводной ползун прямолинейного возвратно-поступательного движения с контролируемой величиной хода, несущий откидные кулаки между склизов, смонтированные на нем с равномерным шагом вдоль склизов соответственно размеру стороны квадрата наибольшего обрабатываемого сечения заготовки, причем один ряд откидных кулаков размещен в зоне за указанными упорами на склизах.

2. Станок по п. 1, отличающийся тем, что опорные планки, смонтированные у основания жестких упоров на рабочем столе, выполнены с пазами для изменения вылета указанных планок при их раскреплении к наклонной поверхности выемки коробчатых корпусов за вертикальную плоскость рабочих поверхностей жестких упоров в зависимости от размера стороны квадрата поперечного сечения заготовки.

Авторы

Даты

1968-10-25—Публикация

1964-10-29—Подача