(54) СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ АБРАЗИВНОЙ СУСПЕНЗИЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОНИНГОВАНИЯ | 1997 |

|

RU2117565C1 |

| Задняя бабка токарного станка | 1981 |

|

SU982849A1 |

| Способ механической обработки изделий | 1988 |

|

SU1563955A1 |

| СПОСОБ ШЛИФОВАНИЯ ТРУБ | 1998 |

|

RU2145275C1 |

| РАЗЖИМНАЯ ОПРАВКА | 2013 |

|

RU2519708C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

| Способ обработки деталей абразивной суспензией | 1980 |

|

SU901033A1 |

| ОПРАВКА ДЛЯ ЦЕНТРИРОВАНИЯ И ЗАКРЕПЛЕНИЯ ТОНКОСТЕННОЙ ДЕТАЛИ | 1998 |

|

RU2134182C1 |

| Задняя бабка токарного станка | 1980 |

|

SU921687A1 |

| Автоматизированный токарный станок | 1990 |

|

SU1811439A3 |

1

Изобретение относится к обработке шлифованием деталей типа длинномерных валов.

Известен способ обработки деталей абразивной суспензией при их взаимном перемещении, при котором суспензию помещают в замкнутый объем в зазор между обрабатываемой поверхностью детали и стенками корпуса и замораживак)тИ7Недостатком известного способа является невозможность обработки деталей типа длинномерных валов.

Цель изобретения - повыщение качества обработки деталей типа длинномерных валов.

Поставленная .цель достигается тем, что обрабатываемую деталь перед обработкой предварительно растягивают в пределах упругости материала, подвергают низкотемпературному воздействию и снимают осевую нагрузку.

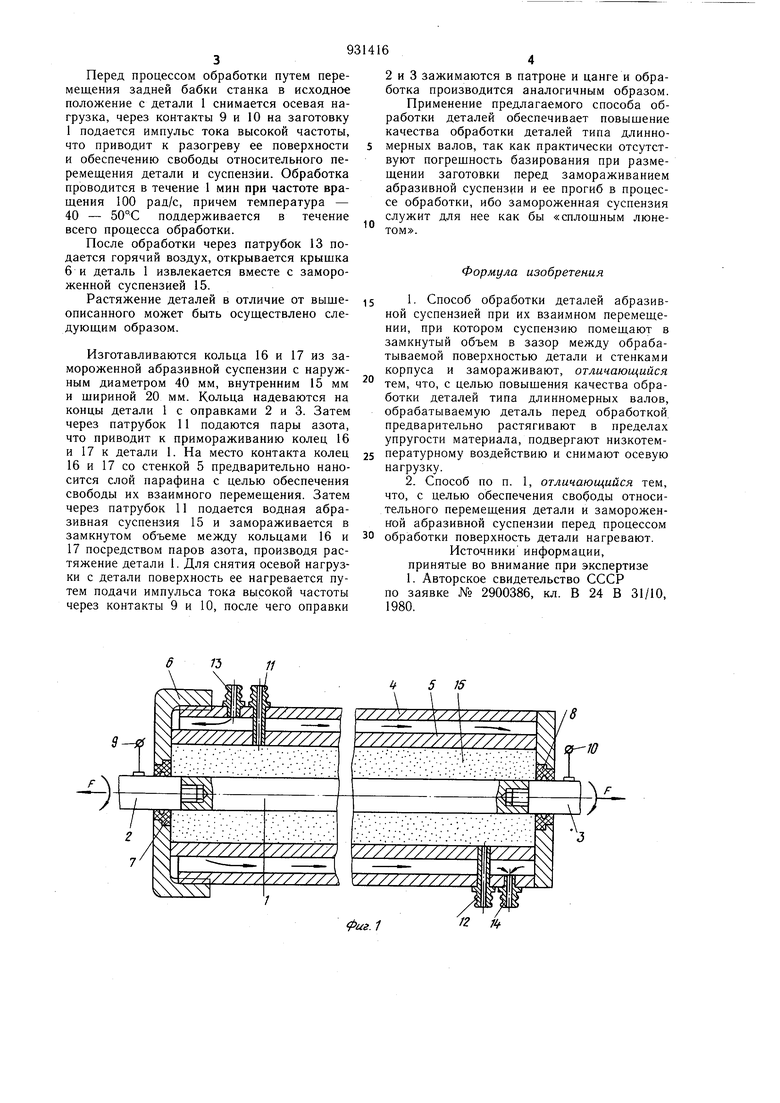

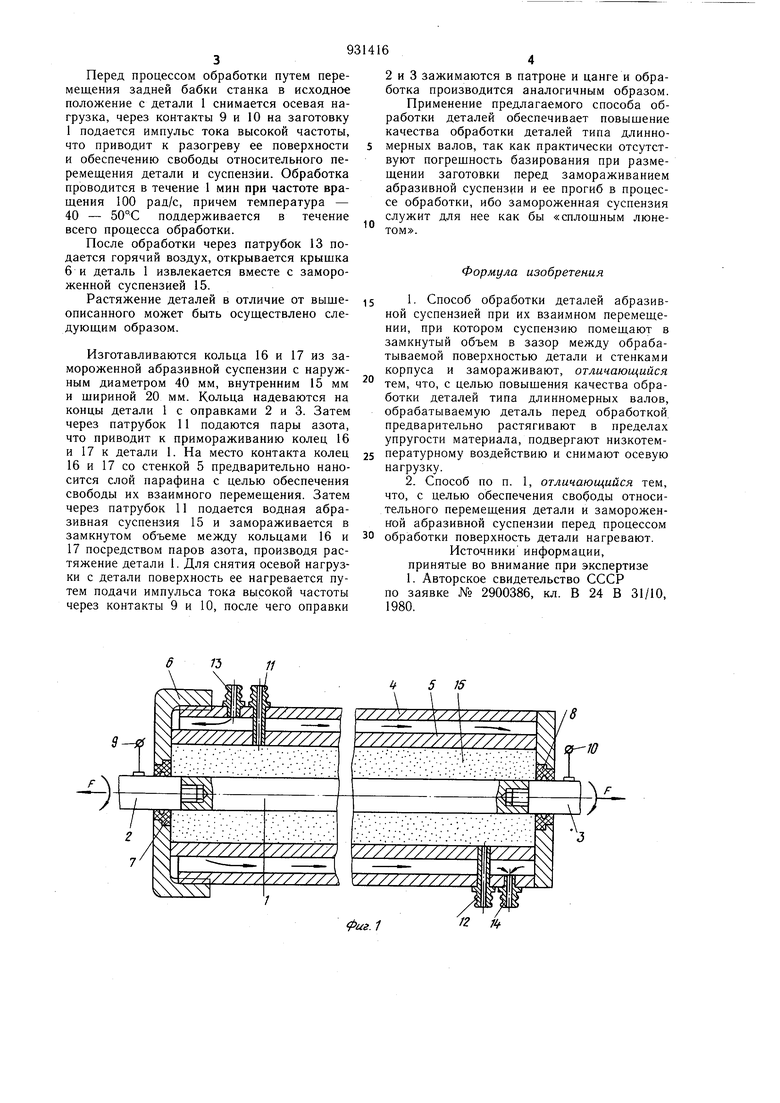

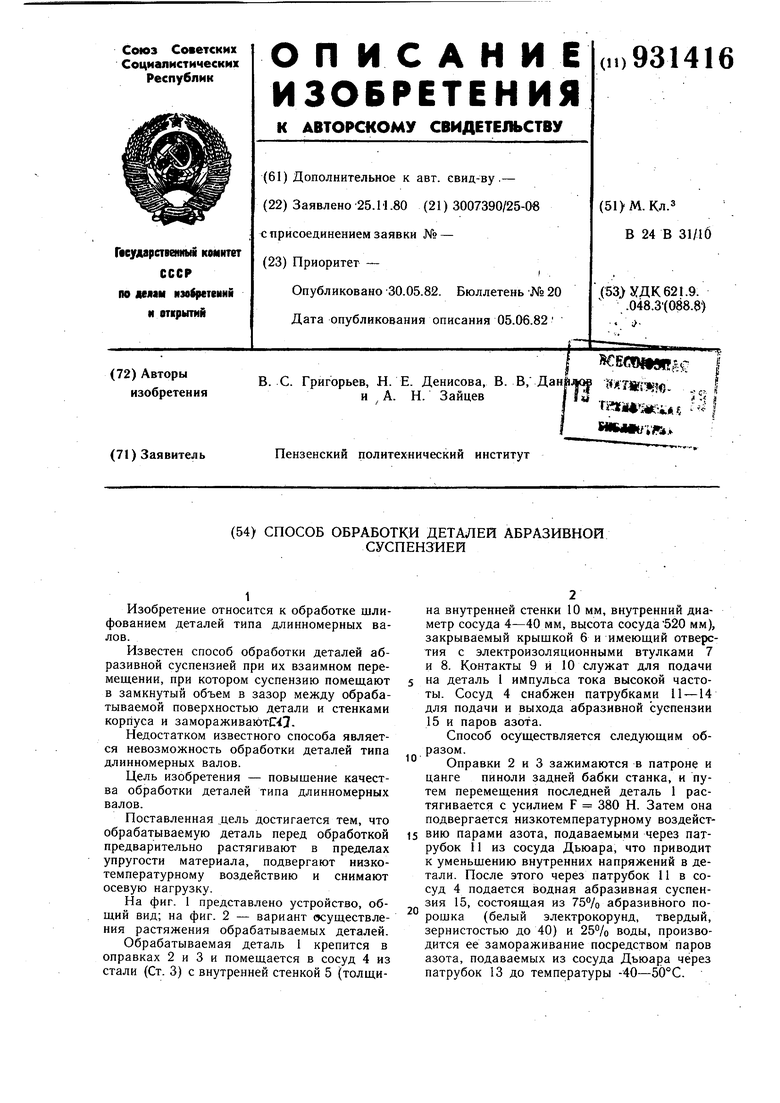

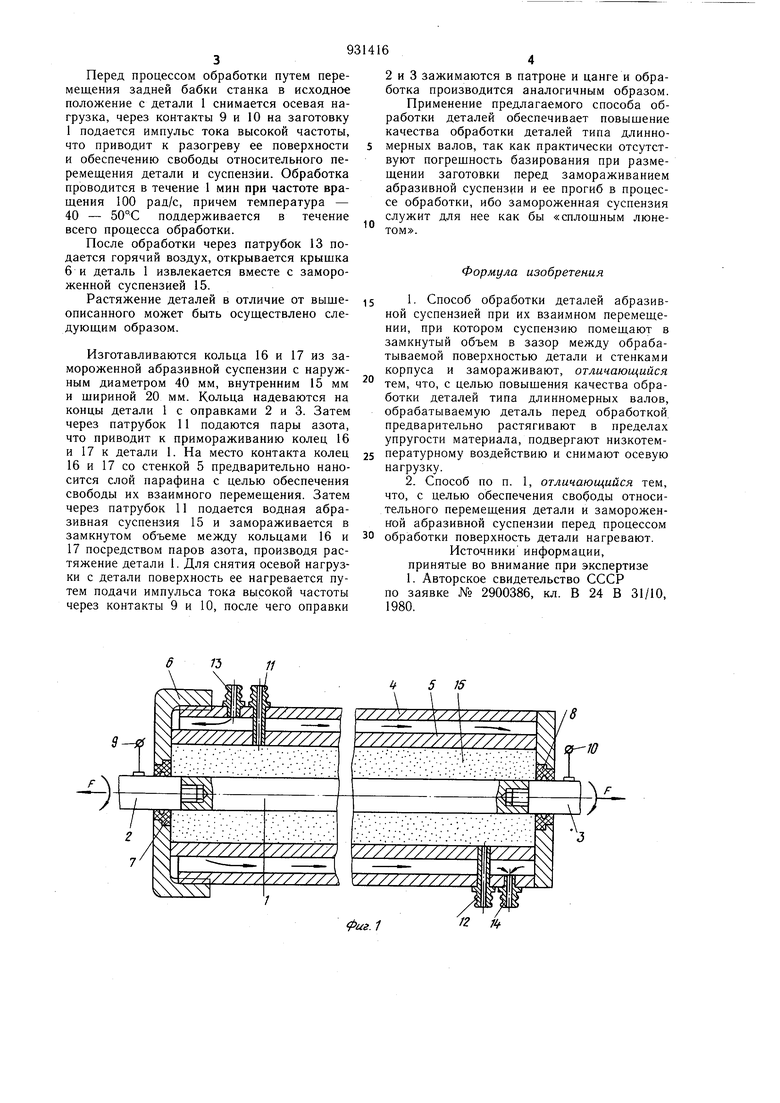

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - вариант осуществления растяжения обрабатываемых деталей.

Обрабатываемая деталь 1 крепится в оправках 2 и 3 и помещается в сосуд 4 из стали (Ст. 3) с внутренней стенкой 5 (толщина внутренней стенки 10 мм, внутренний диаметр сосуда 4-40 мм, высота сосуда520 мм), закрываемый крыщкой 6 и имеющий отверстия с электроизоляционными втулками 7 и 8. Контакты 9 и 10 служат для подачи

5 на деталь 1 иМпульса тока высокой частоты. Сосуд 4 снабжен патрубками 11 -14 для подачи и выхода абразивной суспензии 15 и паров азота.

Способ осуществляется следующим образом.

10

Оправки 2 и 3 зажимаются в патроне и цанге пиноли задней бабки станка, и путем перемещения последней деталь 1 растягивается с усилием F 380 Н. Затем она подвергается низкотемпературному воздейст15 ВИЮ парами азота, подаваемыми через патрубок 11 из сосуда Дьюара, что приводит к уменьщению внутренних напряжений в детали. После этого через патрубок 11 в сосуд 4 подается водная абразивная суспензия 15, состоящая из 75% абразивного по20рошка (белый электрокорунд, твердый, зернистостью до 40) и 25% воды, производится ее замораживание посредством паров азота, подаваемых из сосуда Дьюара через патрубок 13 до температуры -40-50°С. Перед процессом обработки путем перемещения задней бабки станка в исходное положение с детали 1 снимается осевая нагрузка, через контакты 9 и 10 на заготовку 1 подается импульс тока высокой частоты, что приводит к разогреву ее поверхности и обеспечению свободы относительного перемещения детали и суспензии. Обработка проводится в течение 1 мин при частоте вращения 100 рад/с, причем температура - 40 - 50°С поддерживается в течение всего процесса обработки. После обработки через патрубок 13 подается горячий воздух, открывается крышка б и деталь 1 извлекается вместе с замороженной суспензией 15. Растяжение деталей в отличие от выщеописанного может быть осуществлено следующим образом. Изготавливаются кольца 16 и 17 из замороженной абразивной суспензии с наружным диаметром 40 мм, внутренним 15 мм и шириной 20 мм. Кольца надеваются на концы детали 1 с оправками 2 и 3. Затем через патрубок 11 подаются пары азота, что приводит к примораживанию колец 16 и 17 к детали 1. На место контакта колец 16и 17 со стенкой 5 предварительно наносится слой парафина с целью обеспечения свободы их взаимного перемещения. Затем через патрубок 11 подается водная абразивная суспензия 15 и замораживается в замкнутом объеме между кольцами 16 и 17посредством паров азота, производя растяжение детали 1. Для снятия осевой нагрузки с детали поверхность ее нагревается путем подачи импульса тока высокой частоты через контакты 9 и 10, после чего оправки 2 2 и 3 зажимаются в патроне и цанге и обработка производится аналогичным образом. Применение предлагаемого способа обработки деталей обеспечивает повыщение качества обработки деталей типа длинномерных валов, так как практически отсутствуют погрешность базирования при размещении заготовки перед замораживанием абразивной суспензии и ее прогиб в процессе обработки, ибо замороженная суспензия служит для нее как бы «сплошным люнеФормула изобретения 1. Способ обработки деталей абразивной суспензией при их взаимном перемещении, при котором суспензию помещают в замкнутый объем в зазор между обрабатываемой поверхностью детали и стенками корпуса и замораживают, отличающийся тем, что, с целью повышения качества обработки деталей типа длинномерных валов, обрабатываемую деталь перед обработкой предварительно растягивают в пределах упругости материала, подвергают низкотем., . ., -. пературному воздействию и снимают осевую нагрузку. 2. Способ по п. 1, отличающийся тем, что, с целью обеспечения свободы относительного перемещения детали и замороженной абразивной суспензии перед процессом обработки поверхность детали нагревают. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2900386, кл. В 24 В 31/10, 1980. /

bfi

Авторы

Даты

1982-05-30—Публикация

1980-11-25—Подача