Изобретение относится к области металлообработки и может быть использовано для токарной обработки поверхности длинномерных цилиндрических деталей, в частности трубных заготовок.

Известна оправка для центрирования и закрепления тонкостенных деталей, состоящая из секторов, раздвигаемых посредством разжимных элементов. Каждый из разжимных элементов выполнен с одного конца в виде цанги, а с другого - в виде конуса, которые предназначены для взаимодействия с крайними и средними участками секторов (Авторское свидетельство СССР N 593835, B 23 B 31/40, 1978).

Данная оправка совпадает с заявленной оправкой по следующим существенным признакам: наличие разжимных элементов, выполнение конца разжимного элемента в виде цанги, выполнение конца разжимного элемента в виде конуса.

Недостатком известной оправки является низкая изгибная жесткость, так как оправка состоит из нескольких секторов, а осевая сжимающая сила со стороны разжимных элементов снижает устойчивость каждого из секторов. Кроме того, при несоответствии диаметра отверстия детали и наружного диаметра секторов происходит изгиб в поперечном сечении детали, и при обточке снижается точность по толщине стенки детали.

К недостаткам известной оправки относится также сложность установки длинномерных деталей с искривленной осью, например труб.

Известна оправка для центрирования и закрепления тонкостенных деталей, содержащая шток, на котором расположены планшайба, конические тонкостенные упругие разжимные элементы, установленные попарно навстречу друг другу, промежуточные кольца, установленные между парами разжимных элементов, упругая шайба и гайка. На поверхности штока выполнены шлицевые пазы. На наружной поверхности разжимных элементов выполнены равномерно расположенные по окружности впадины. Выступы одного из парных разжимных элементов установлены во впадинах другого. На внутренней поверхности разжимных элементов выполнены радиальные выступы, предназначенные для взаимодействия с шлицевыми пазами штока (Авторское свидетельство СССР N 1298003, B 23 B 31/40, 1987) - прототип.

Данная оправка совпадает с заявленной оправкой по следующим существенным признакам: наличие штока, наличие разжимных элементов, расположение разжимных элементов на штоке, выполнение разжимных элементов тонкостенными, выполнение разжимных элементов с коническими поверхностями, контакт соседних разжимных элементов друг с другом.

Недостатком данной оправки является низкая изгибная жесткость и низкая прочность, что не позволяет устранять кривизну обрабатываемой детали, в частности труб, и тем самым устранять разностенность труб при токарной обработке.

Задачей, на решение которой направлено заявленное изобретение, является устранение разностенности обрабатываемой длинномерной детали, например трубы, с искривленной осью.

Техническим результатом, достигаемым при осуществлении заявленного изобретения, является повышение изгибной жесткости оправки, за счет чего происходит уменьшение кривизны и прогиба длинномерных цилиндрических деталей, центрирование внутренней поверхности обрабатываемой детали относительно оси штока.

Для достижения указанного технического результата в оправке для центрирования и закрепления тонкостенной детали, содержащей шток, на котором размещен ряд контактирующих между собой тонкостенных разжимных элементов со скошенными поверхностями, в соответствии с изобретением тонкостенные разжимные элементы выполнены цилиндрическими со скошенными поверхностями на цангообразных концах, а оправка снабжена расположенными на штоке по краям ряда тонкостенных разжимных элементов распорными втулками и запирающими их нажимными гайками, при этом конец каждой распорной втулки, обращенный к тонкостенному разжимному элементу, выполнен аналогично его концу цангообразным со скошенными поверхностями, а тонкостенные разжимные элементы установлены в контакте между собой и с распорными втулками по скошенным поверхностям.

Скошенные поверхности на концах тонкостенного разжимного элемента могут быть выполнены разнонаправленными или однонаправленными относительно оси.

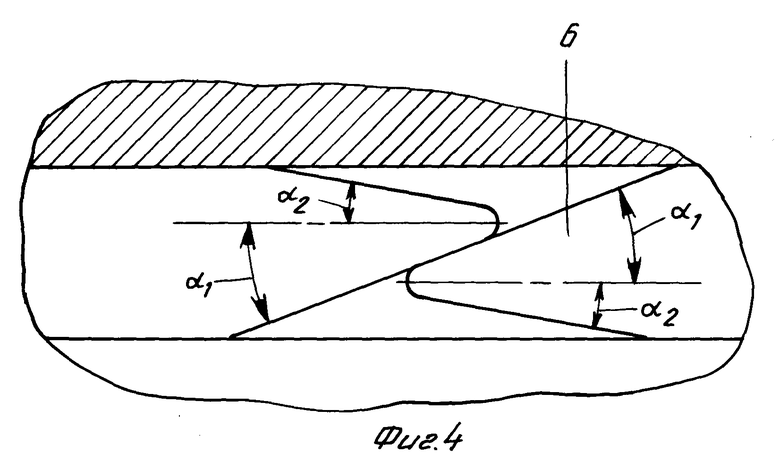

Цангообразные концы тонкостенных разжимных элементов и распорных втулок могут быть выполнены с дополнительными скошенными поверхностями с образованием клинообразного ребра.

Выполнение разжимных элементов в виде тонкостенных цилиндров позволяет повысить изгибную жесткость штока. За счет выполнения концов разжимных элементов цангообразными и со скошенными поверхностями достигается базирование внутреннего отверстия обрабатываемой детали относительно поверхности штока. Варьирование вида концов разжимных элементов различной направленностью скошенных поверхностей позволяет производить свободное размещение и съем детали после обработки в любом направлении вдоль оси оправки. Выполнение концов разжимных элементов в виде клинообразного ребра за счет дополнительной скошенной поверхности позволяет увеличить площадь контакта разжимных элементов с поверхностью детали и устранить местную деформацию детали. Установка по краям ряда контактирующих между собой разжимных элементов распорных втулок,у которых один конец выполнен аналогично концам разжимных элементов, обеспечивает дополнительные приложения усилий к детали в крайних точках на максимальном плече, чем повышается точность центрирования детали с искривленной осью. Нажимные гайки обеспечивают создание осевой растягивающей силы и повышение изгибной жесткости штока.

Таким образом, заявленная совокупность признаков обеспечивает высокую изгибную жесткость оправки, уменьшение кривизны и прогиба длинномерной детали с искривленной осью, устранение разностепенности детали при токарной обработке или снижение разностенности до требуемого уровня.

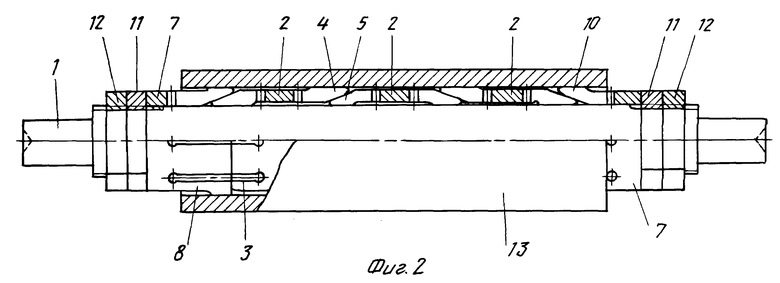

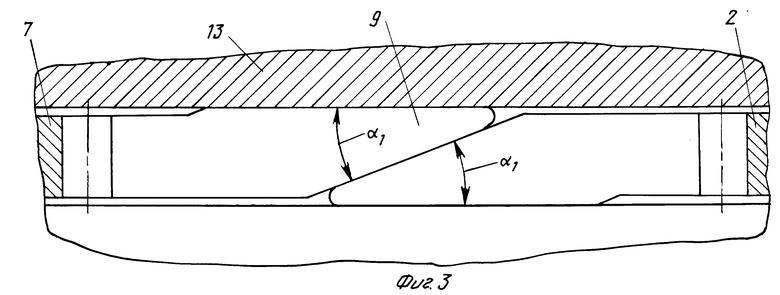

Изобретение поясняется чертежами, где на фиг. 1 показана оправка с закрепленной деталью в случае, когда скошенные поверхности концов разжимных элементов выполнены однонаправленными относительно осевой линии, на фиг. 2 - то же, в случае, когда скошенные поверхности концов разжимных элементов выполнены разнонаправленными относительно осевой линии, на фиг. 3 показан контакт распорной втулки и разжимного элемента, вид I на фиг. 1, на фиг. 4 показан контакт соседних разжимных элементов в случае, когда на концах выполнены дополнительные скошенные поверхности с образованием по стенке клинообразного ребра.

Оправка для центрирования и закрепления тонкостенной детали содержит шток 1, несколько тонкостенных разжимных элементов 2, выполненных в виде тонкостенных цилиндров с цангообразными концами 3, на концах которых выполнены скошенные поверхности. Скошенные поверхности, выполненные с концов цилиндров, образуют либо внешний конус 4 по стенке, либо внутренний конус 5 по стенке с одинаковым углом конусности. Отдельно взятый разжимной элемент может иметь либо внешний конус с одного конца и внутренний конус - с другого (в случае, когда скошенные поверхности выполнены однонаправленными относительно осевой линии), как показано на фиг. 1, либо внешние конусы с обоих концов, либо внутренние конусы с обоих концов (в случае, когда скошенные поверхности выполнены разнонаправленными относительно осевой линии), как показано на фиг. 2. С концов разжимного элемента могут быть выполнены дополнительные скошенные поверхности с углом конусности. В этом случае по стенке образовано клиновидное ребро 6, как показано на фиг. 4. С двух сторон от ряда разжимных элементов на штоке установлены распорные втулки 7. Один конец 8 каждой распорной втулки, обращенный к разжимному элементу, выполнен аналогично концам разжимного элемента цангообразным скошенным с тем же углом конусности. Выполненная скошенная поверхность образует либо внешний конус 9 с конца втулки, либо внутренний конус 10. Вид устанавливаемых в сборку распорных втулок обусловлен видом граничащих с ними раздвижных элементов. Со стороны распорных втулок на штоке установлены нажимные гайки 11 и контргайки 12.

Оправка работает следующим образом.

Перед началом работы гайки 11 и контргайки 12 отвинчивают, при этом разжимные элементы 2 за счет упругости цанг и угла между внешними и внутренними конусами перемещаются вдоль оси штока 1. Деталь 13 надевают на оправку с зазором, что позволяет размещать на оправке детали с искривленной в известных пределах осью. Затем гайки 11 затягивают, при этом разжимные элементы 2 смещаются вдоль оси штока навстречу друг другу и за счет взаимодействия конусов внешнего на одном разжимном элементе и внутреннего на соседнем с ним разжимном элементе упруго деформируются, причем охватываемый внутренний конус опирается на шток, а охватывающий конус воздействует на деталь, упруго изгибает и центрует ее относительно оси штока и закрепляет деталь. Затем затягивают контргайки 12 и оправку с закрепленной деталью устанавливают известным образом на металлорежущий станок.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЦОВАЯ ГОЛОВКА | 1997 |

|

RU2113943C1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ТРУБ И ЕГО ПЕРЕДНЯЯ ВТУЛКА | 1998 |

|

RU2146977C1 |

| СПОСОБ ШЛИФОВАНИЯ ТРУБ | 1998 |

|

RU2145275C1 |

| РАСТОЧНАЯ ГОЛОВКА | 2001 |

|

RU2196027C2 |

| ЗАГОТОВКА ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1998 |

|

RU2135313C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 1996 |

|

RU2097158C1 |

| ОТРЕЗНОЙ ПУАНСОН | 1998 |

|

RU2127645C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2150365C1 |

| ВОЛОКА | 1996 |

|

RU2101109C1 |

Изобретение относится к металлообработке. Оправка содержит шток, расположенный на нем ряд контактирующих между собой тонкостенных разжимных элементов, выполненных цилиндрическими со скошенными поверхностями на цангообразных концах. Также оправка снабжена расположенными на штоке по краям ряда тонкостенных разжимных элементов распорными втулками и запирающими их нажимными гайками. Конец каждой распорной втулки, обращенный к тонкостенному разжимному элементу, выполнен аналогично его концу цангообразным со скошенными поверхностями, а тонкостенные разжимные элементы установлены в контакте между собой и с распорными втулками по скошенным поверхностям. Скошенные поверхности на концах тонкостенного разжимного элемента могут быть выполнены либо разнонаправленными либо однонаправленными относительно осевой линии. Цангообразные концы тонкостенных элементов и распорных втулок могут быть выполнены с дополнительными скошенными поверхностями с образованием клинообразного ребра. В результате наблюдается повышение изгибной жесткости оправки. 2 з.п. ф-лы, 4 ил.

| SU 1298003 A2, 23.03.87 | |||

| Пружинная оправка | 1979 |

|

SU856676A2 |

| Электрододержатель для ручной дуговой сварки | 1976 |

|

SU593855A1 |

| Цанговая оправка | 1990 |

|

SU1773579A1 |

| Устройство для центрирования деталей | 1980 |

|

SU963712A2 |

| US 4198066 A, 15.04.80 | |||

| Выталкивающее устройство | 1977 |

|

SU749503A2 |

| Устройство для сдвига информации | 1986 |

|

SU1363310A1 |

| Устройство для электроэрозионной обработки по копиру | 1982 |

|

SU1263455A1 |

| Общемашиностроительные типовые и руководящие материалы | |||

| Инструмент для металлообрабатывающих станков | |||

| IVч | |||

| Вспомогательный инструмент, М, НИИ информации по машиностроению, 1984, стр.408-417. | |||

Авторы

Даты

1999-08-10—Публикация

1998-04-21—Подача