(54) УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ВЫНОСНЫМИ ОПОРАМИ ГРУЗОПОДЪЕМНЫХ МАШИН

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический привод рабочегоОбОРудОВАНия эКСКАВАТОРА | 1979 |

|

SU812892A1 |

| Гидравлический распределитель | 1982 |

|

SU1125422A1 |

| Гидропривод для возвратно-поступательного перемещения рабочего органа | 1982 |

|

SU1106926A1 |

| ГИДРОПРИВОД | 1991 |

|

RU2044169C1 |

| Гидропривод бульдозера | 1980 |

|

SU950865A1 |

| Устройство для управления силовыми гидроцилиндрами грузоподъемных машин | 1973 |

|

SU450770A1 |

| Гидравлический привод поворотного звена | 1980 |

|

SU989184A1 |

| Гидросистема управления | 1981 |

|

SU1078149A1 |

| Гидропривод бульдозера | 1983 |

|

SU1105579A1 |

| ГИДРАВЛИЧЕСКИЙ ДЕМПФЕР ДВУСТОРОННЕГО ДЕЙСТВИЯ | 1991 |

|

RU2025604C1 |

1

Изобретение относится к грузоподъемным машинам, а именно к устройствам для управления выносными опорами грузоподъемных машин.

Известно устройство для управления выносными опорами грузоподъемных машин, содержащее соединенные гидролиниями с силовыми цилиндрами выносных опор распределитель и клапан, включающий в себя полый корпус, выполненный с радиальными каналами, и размещенный в корпусе подпружиненный золотник для перекрытия каналов корпуса 1.

Недостатком известного устройства является сравнительно низкая надежность его работы и сложность конструкции.

Цель изобретения - упрощение конструкции и повышение надежности работы.

Для достижения цели золотник клапана подпружинен с двух сторон и выполнен с кольцевыми проточками, расположенными симметрично относительно радиальных каналов корпуса, и с внутренней полостью, сообщающейся с полостью корпуса через центральное сквозное отверстие, выполненное в одном торце золотника, и через окно, выполненное в боковой стенке золотника, с кольцевой проточкой,которая посредством щели, выполненной в другом торце, связана с полостью корпуса.

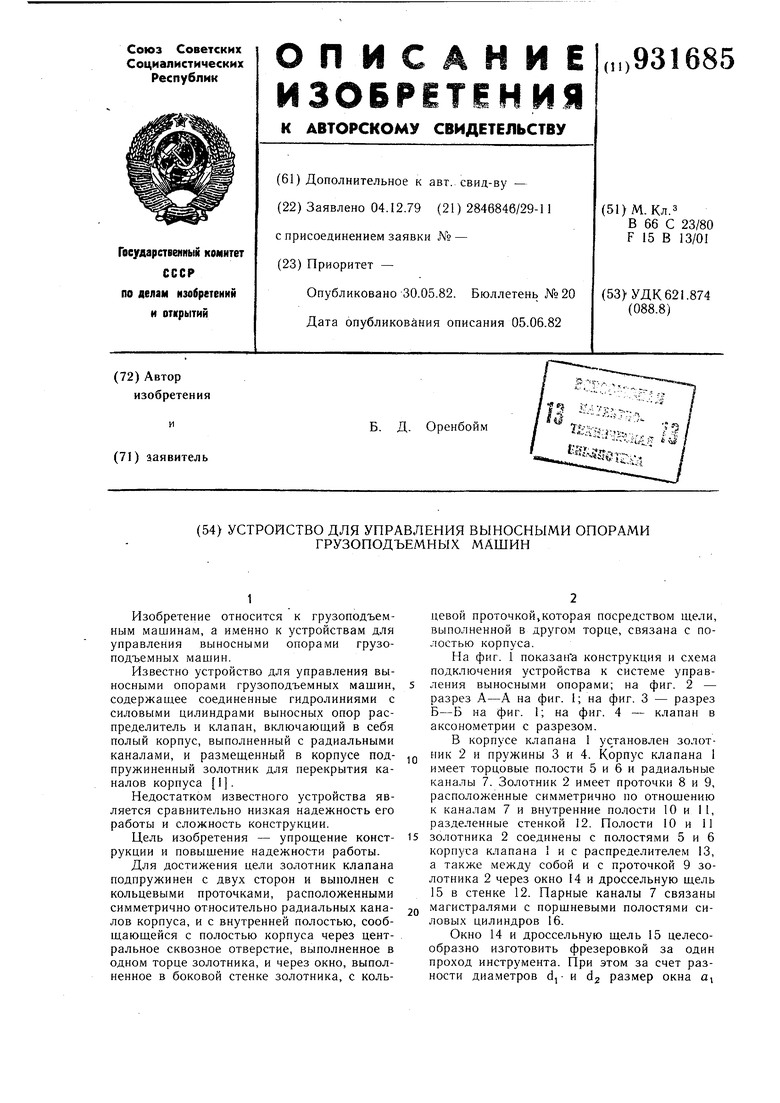

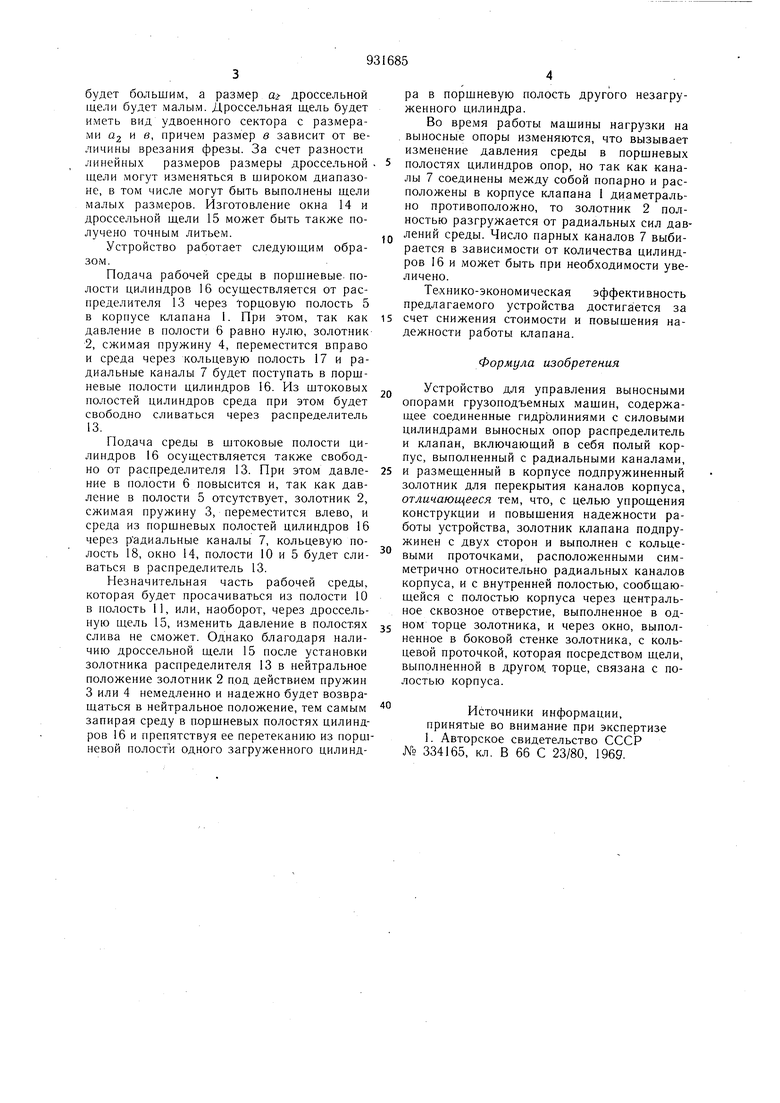

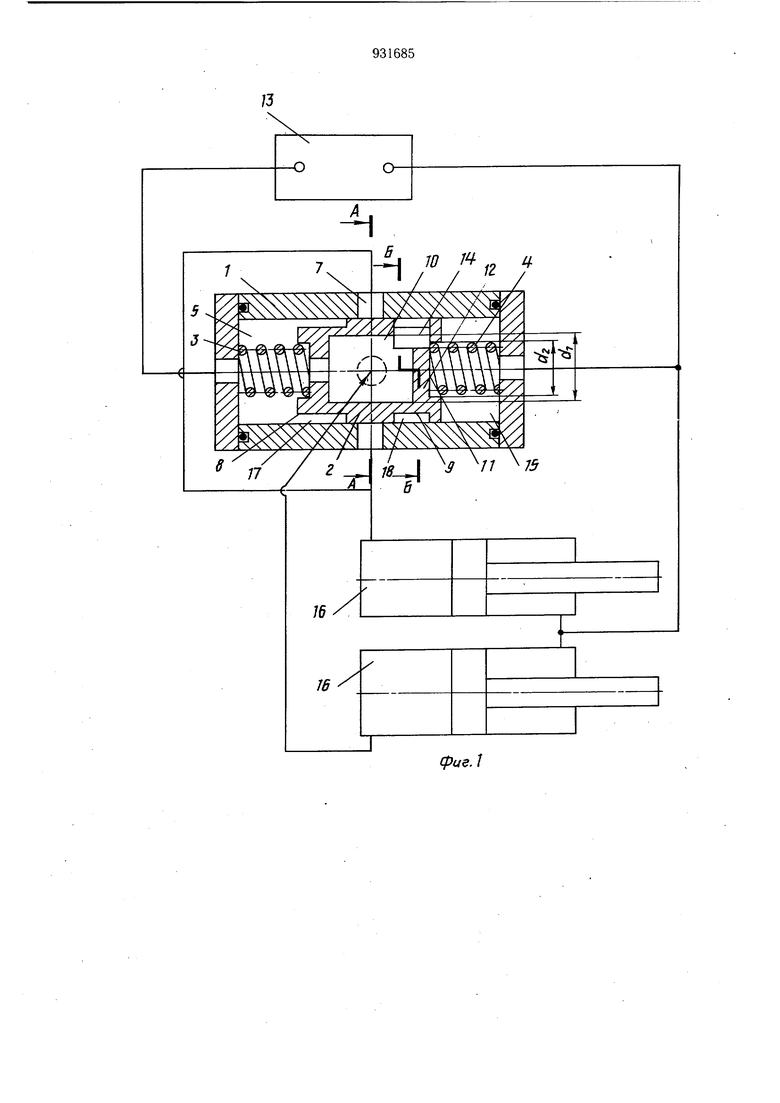

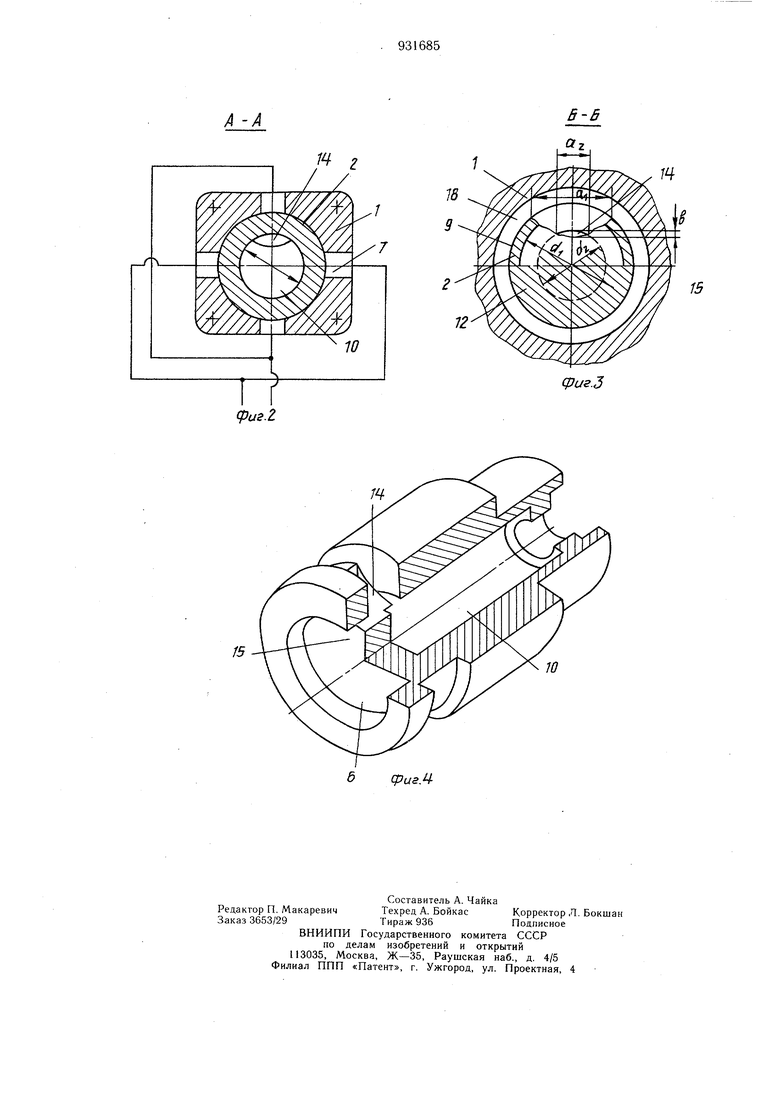

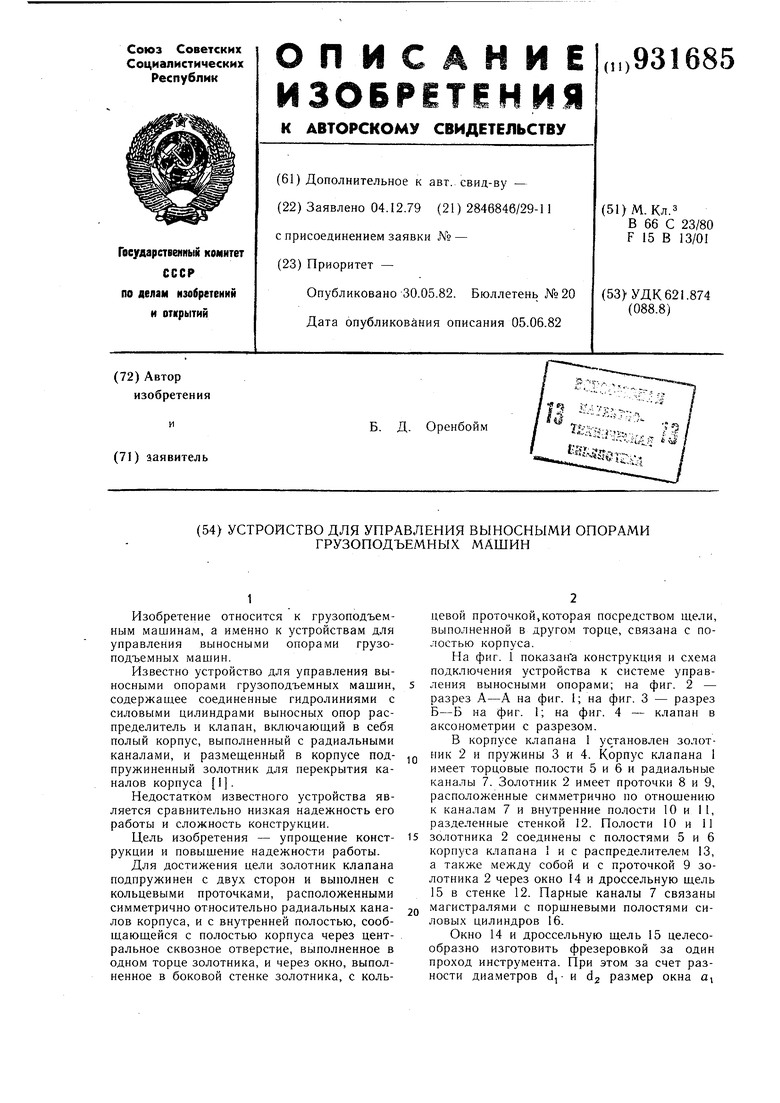

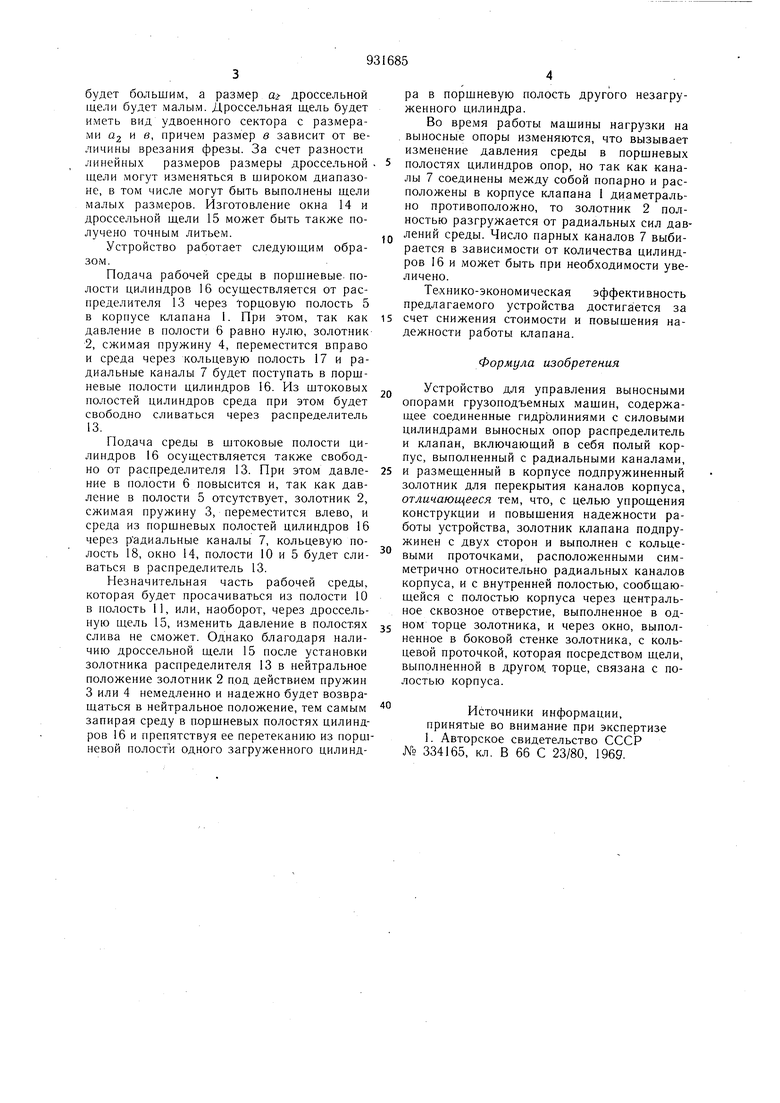

На фиг. 1 показана конструкция и схема подключения устройства к системе управления выносными опорами; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - клапан в аксонометрии с разрезом.

В корпусе клапана 1 ус7ановлен золотник 2 и пружины 3 и 4. Корпус клапана 1

10 имеет торцовые полости 5 и 6 и радиальные каналы 7. Золотник 2 имеет проточки 8 и 9, расположенные симметрично по отношению к каналам 7 и внутренние полости 10 и 11, разделенные стенкой 12. Полости 10 и 11

15 золотника 2 соединены с полостями 5 и 6 корпуса клапана 1 и с распределителем 13, а также между собой и с проточкой 9 золотника 2 через окно 14 и дроссельную щель 15 в стенке 12. Парные каналы 7 связаны

2Q магистралями с пОршневыми полостями силовых цилиндров 16.

Окно 14 и дроссельную щель 15 целесообразно изготовить фрезеровкой за один проход инструмента. При этом за счет разности диаметров d,- и dj размер окна а.

будет большим, а размер ог- дроссельной щели будет малым. Дроссельная щель будет иметь вид удвоенного сектора с размерами 02 и в причем размер в зависит от величины врезания фрезы. За счет разности линейных размеров размеры дроссельной щели могут изменяться в широком диапазоне, в том числе могут быть выполнены щели малых размеров. Изготовление окна 14 и дроссельной щели 15 может быть также получено точным литьем.

Устройство работает следующим образом.

Подача рабочей среды в порщневые. полости цилиндров 16 осуществляется от распределителя 13 через торцовую полость 5 в корпусе клапана 1. При этом, так как давление в полости 6 равно нулю, золотник 2, сжимая пружину 4, переместится вправо и среда через кольцевую полость 17 и радиальные каналы 7 будет поступать в порщневые полости цилиндров 16. Из щтоковых полостей цилиндров среда при этом будет свободно сливаться через распределитель 13.

Подача среды в щтоковые полости цилиндров 16 осуществляется также свободно от распределителя 13. При этом давление в полости 6 повысится и, так как давление в полости 5 отсутствует, золотник 2, сжимая пружину 3, переместится влево, и среда из порщневых полостей цилиндров 16 через радиальные каналы 7, кольцевую полость 18, окно 14, полости 10 и 5 будет сливаться в распределитель 13.

Незначительная часть рабочей среды, которая будет просачиваться из полости 10 в полость 11, или, наоборот, через дроссельную щель 15, изменить давление в полостях слива не сможет. Однако благодаря наличию дроссельной щели 15 после установки золотника распределителя 13 в нейтральное положение золотник 2 под действием пружин 3 или 4 немедленно и надежно будет возвращаться в нейтральное положение, тем самым запирая среду в порщневых полостях цилиндров 16 и препятствуя ее перетеканию из порщневой полости одного загруженного цилиндра в порщневую полость другого незагруженного цилиндра.

Во время работы мащины нагрузки на выносные опоры изменяются, что вызывает изменение давления среды в порщневых

полостях цилиндров опор, но так как каналы 7 соединены между собой попарно и расположены в корпусе клапана 1 диаметрально противоположно, то золотник 2 полностью разгружается от радиальных сил давлений среды. Число парных каналов 7 выбирается в зависимости от количества цилиндров 16 и может быть при необходимости увеличено.

Технико-экономическая эффективность предлагаемого устройства достигается за

счет снижения стоимости и повышения надежности работы клапана.

Формула изобретения

Устройство для управления выносными опорами грузоподъемных мащин, содержащее соединенные гидролиниями с силовыми цилиндрами выносных опор распределитель и клапан, включающий в себя полый корпус, выполненный с радиальными каналами,

и размещенный в корпусе подпружиненный золотник для перекрытия каналов корпуса, отличающееся тем, что, с целью упрощения конструкции и повышения надежности работы устройства, золотник клапана подпружинен с двух сторон и выполнен с кольцевыми проточками, расположенными симметрично относительно радиальных каналов корпуса, и с внутренней полостью, сообщающейся с полостью корпуса через центральное сквозное отверстие, выполненное в одном торце золотника, и через окно, выполненное в боковой стенке золотника, с кольцевой проточкой, которая посредством щели, выполненной в другом, торце, связана с полостью корпуса.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 334165, кл. В 66 С 23/80, 1969.

А -А

Щ

72

сриг.З

W

СригЯ

Авторы

Даты

1982-05-30—Публикация

1979-12-04—Подача