Изобретение относится к металлургии, в частности к изысканию сталей для производства труб большого диаметра для магистральных газонефтепроводов. При производстве труб большого диаметра для магистральных газонефтепроводав в северном исполнении применяют низколегированные стали с микродобавками титана,ванадия, азота, ниобия, алюминия, молибдена, РЗМ, кальция, поставляемые после прокатки с контролируемым режимом или после нормализации. Известна сталь следующего химического состава 1, вес.%: 0,05-0,22 Углерод Марганец 0,15-0,8 Кремний 0,01-0,1 0,01-0,03 0;002-0,15 Ванадий Ниобий 0,002-0,15 Не та зи ди по мо ющ Из уд 0,01-0,06 Алюминий 0,002-0,06 Кальций Остальное Железо остаток стали заключается в недосочной прочности, пониженной корронной стойкости и использовании ицитных легирующих элементов. Наиболее близкой к предлагаемому технической .сущности и достигаеу результату является сталь следуго химического состава 2, вес.: Углерод 0,1-1,2 Марганец Кремний 0,005-2 0,005-2 Ванадий 0,0084-0,14 Алюминий 0,03-0,2 0,0005-0,003 0,03-1 Никель 0,03-0,3 Железо Остальное естная сталь обладает высокой рной вязкостью. Недостатком известной стали является низкая прочность и коррозионная стойкость.

Цель изобретения - повышение прочности и коррозионной стойкости при сохранении высокой ударной вязкости.

Поставленная цель достигается тем, что сталь, содержащая углерод, марганец, кремний, ванадий, азот, алюминий, бор, медь, никель и железо, дополнительно содержит кальции при следующем ю соЬтношении компонентов, вес.0,05-0,20 Углерод 0,8-1,7 Марганец 0,17-1,0 Крекний 0,03-0,20 Ванадий 0,01-0,03 Р,005-0,06 Алюминий 0,001-0,008 0,02-0)3 0,02-0,40 Никель

0,001-0,03

Кальций Железо Остальное

Сталь выплавляют в электропечи.

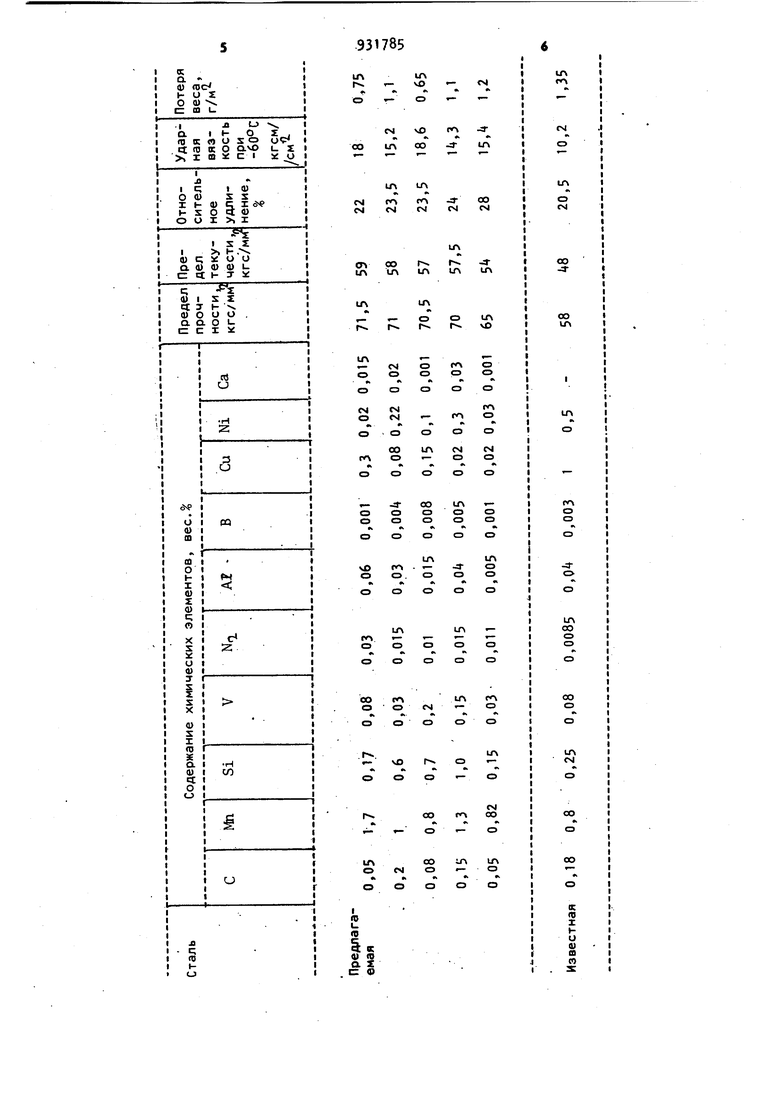

В таблице приведены химический состав, механические свойства и коррозионная стойкость предлагаемой и известной сталей. Свойства оценивают после термичесts20 кой обработки по режиму: закалка с 870-950С и отпуск 580-630 С в течение 0,5 ч. Склонность стали к атмосферной коррозии определяют по потере массы образцов после их пребывания во влажной атмосфере в течение 5000 ч. Использование предлагаемой стали для изготовления, например, труб большего диаметра позволит повысить их прочность на 20 и коррозионную стойкость. Формула изобретения Сталь, содержащая углерод, марганец, кремний, ванадий, азот, алюминий бор, медь, никель и железо, о т л и чающаяся тем, что, с целью повышения прочности и коррозионной стойкости при сохранении ударной вязкости, она дополнительно содержит кальций при следующем соотношении элементов, вес.%: 0,05-0,20 Углерод 0,8-1,7 Марганец 0,17-1,0 Кремний 93 Ванадий 0,03-0,20 0,01-0,030 0,005-0,06 Алюминий 0,001-0,008 0,02-0,3 0,02-0,i Никель Кальций 0,001-0,03 Железо Остальное Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР , кл. С 22 С 38/16, 1977. 2.Патент Англии № 1098952, С 7 А, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2012 |

|

RU2495149C1 |

| СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ НЕФТЕ- И ГАЗОПРОВОДОВ | 2001 |

|

RU2180016C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2012 |

|

RU2490337C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2009 |

|

RU2433198C2 |

| ЖАРОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2543583C2 |

| СТАЛЬ | 2007 |

|

RU2361958C2 |

| СТАЛЬ | 1999 |

|

RU2141002C1 |

| Способ производства стального проката для изготовления гибких труб для колтюбинга (варианты) | 2022 |

|

RU2786281C1 |

| Способ производства низколегированного рулонного проката | 2022 |

|

RU2793012C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

Авторы

Даты

1982-05-30—Публикация

1980-04-15—Подача