Изобретение относится к металлургии, в частности к сталям с высокой вязкостью при отрицательных температурах, хорошей свариваемостью, стойкостью к охрупчиванию и коррозии, теплостойкостью в области высоких температур, и может использоваться для изготовления нефте- и газопроводов, сварных конструкций, емкостей, работающих под давлением, различной техники и ее элементов при температуре от минус 100 до плюс 450oC.

Известна сталь [1], содержащая, вес. %:

Углерод - 0,05-0,15

Марганец - 1,2-2,0

Кремний - 0,15-0,60

Ванадий - 0,03-0,15

Ниобий - 0,005-0,10

Алюминий - 0,006-0,06

Азот - 0,002-0,015

Титан - 0,005-0,10

Хром - 0,01-0,30

Никель - 0,01-0,30

Медь - 0,01-0,30

РЗМ - 0,002-0,050

Сера - не более 0,01

Фосфор - не более 0,02

Железо - Остальное

Недостатками этой стали являются низкие значения ударной вязкости при температурах ниже -50oC, высокая степень охрупчивания в процессе медленного охлаждения при изготовлении изделия и его эксплуатации при температурах до +450oC. Кроме того, при содержании углерода выше 0,11% и марганца более 1,8% требуются специальные технологические мероприятия для достижения необходимой свариваемости.

Задачей данного изобретения является улучшение вязкости при температурах до -100oC, стойкости к охрупчиванию в процессе изготовления и при эксплуатации до температуры +450oC, коррозионной стойкости, свариваемости, в том числе и в полевых условиях и, в конечном счете, повышение сопротивляемости зарождению и распространению трещин, надежности и долговечности изделий в процессе эксплуатации.

Технический результат достигается тем, что сталь, содержащая углерод, марганец, кремний, ванадий, титан, ниобий, алюминий, никель, хром, медь, суру, фосфор, азот, дополнительно содержит кальций, сурьму, олово и мышьяк при следующем соотношении компонентов, мас. %:

Углерод - 0,03-0,11

Марганец - 0,90-1,80

Кремний - 0,06-0,60

Хром - 0,005-0,30

Никель - 0,005-0,30

Ванадий - 0,02-0,12

Ниобий - 0,03-0,10

Титан - 0,010-0,040

Алюминий - 0,010-0,055

Кальций - 0,001-0,005

Сера - 0,0005-0,008

Фосфор - 0,0005-0,010

Азот - 0,001-0,012

Медь - 0,005-0,25

Сурьма - 0,0001-0,005

Олово - 0,0001-0,007

Мышьяк - 0,0001-0,008

Наилучший результат достигается при соблюдении следующих условий.

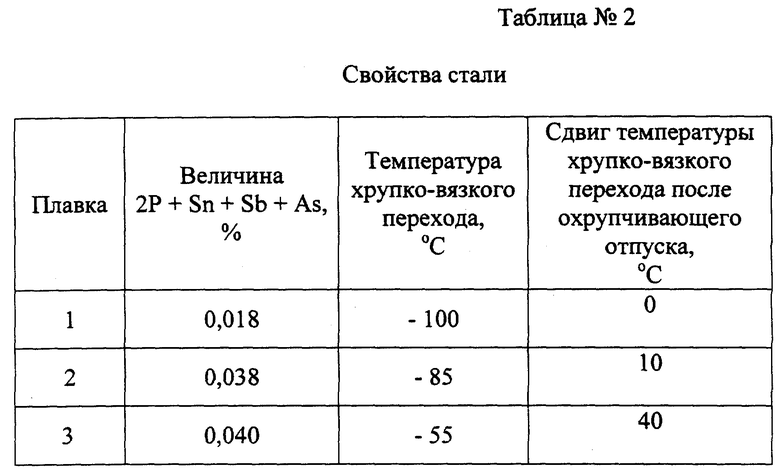

Суммарное содержание фосфора, сурьмы, мышьяка и олова должно удовлетворять соотношению:

2P + Sn + Sb + AS < 0,035,

где P, AS, Sn и Sb - содержание фосфора, олова, сурьмы и мышьяка в стали, в мас. %.

Предложенный химический состав новой стали основан на следующих результатах исследований.

Увеличение содержания углерода свыше 0,11% ухудшает пластичность, вязкость и свариваемость стали; уменьшение концентрации углерода ниже 0,03% не обеспечивает требуемых прочностных свойств стали.

Увеличение содержания марганца, кремния, хрома свыше соответственно 1,8%, 0,60% и 0,30% снижает ударную вязкость и повышает температуру вязко-хрупкого перехода. Введение в состав стали этих элементов в количествах менее минимальных, указанных в составе, не обеспечивает нужного упрочнения металла.

Повышение содержания титана, ниобия и ванадия выше верхних пределов снижает пластичность и вязкость основного металла и зоны термического влияния сварного соединения при отрицательных и высоких (до +480oC) температурах. При содержании в стали этих элементов меньше нижних пределов не обеспечивается необходимая прочность и пластичность при температурах до +450oC.

Содержание в стали фосфора и серы в указанных пределах обеспечивает высокую хладостойкость и коррозионную стойкость стали.

Положительная роль кальция в выбранном диапазоне концентраций обусловлена его благоприятным влиянием на морфологию сульфидов: глобулизация сульфидов обеспечивает повышение пластичности и вязкости стали.

Указанные пределы содержания в стали мышьяка, олова и сурьмы позволяют устранить охрупчивание в процессе производства и эксплуатации конструкций при температурах до +450oC и уменьшить вероятность зарождения и распространения трещин.

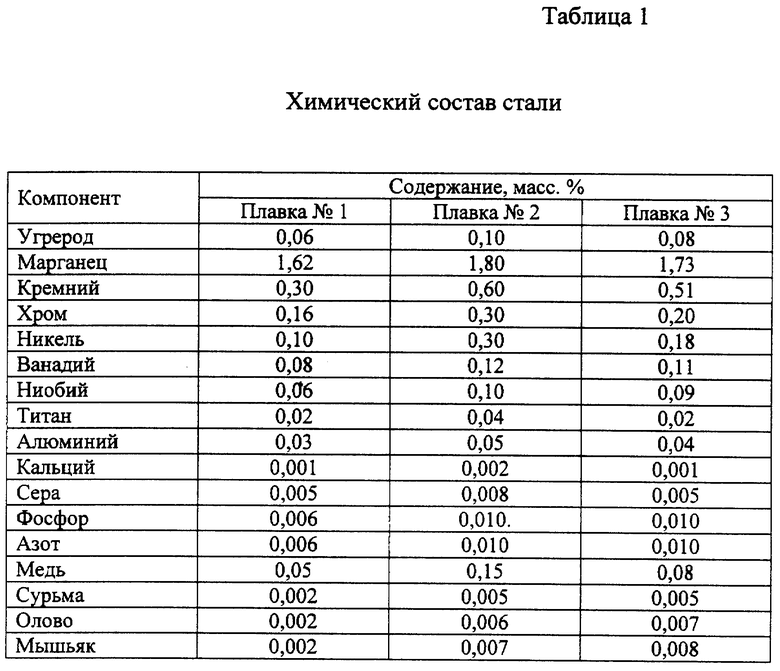

В таблице 1 приведен химический состав трех плавок стали, в таблице 2 - свойства этих же плавок. Представленные результаты свидетельствуют, что новая сталь заявленного состава обладает высокой вязкостью и практически не охрупчивается в результате охрупчивающих воздействий. В то же время, при сумме удвоенного содержания фосфора, олова, сурьмы и мышьяка более 0,035% существенно снижаются вязкость стали и стойкость ее к охрупчиванию.

Источники информации:

1. Описание изобретения к авторскому свидетельству СССР N 863707, C 22 C 38/58, опубликованное 15.09.81.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА ДЛЯ НЕФТЕГАЗОПРОДУКТОПРОВОДОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2000 |

|

RU2180691C1 |

| СТАЛЬ | 2003 |

|

RU2241780C1 |

| ТРУБА ДЛЯ НЕФТЕ-, ГАЗО- И ПРОДУКТОПРОВОДОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2004 |

|

RU2252972C1 |

| СТАЛЬ | 2010 |

|

RU2441939C1 |

| СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ НЕФТЕ- И ГАЗОПРОВОДОВ | 2001 |

|

RU2180016C1 |

| СТАЛЬ | 2010 |

|

RU2441940C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| СВАРОЧНАЯ ПРОВОЛОКА | 2004 |

|

RU2253556C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2634867C1 |

Изобретение относится к металлургии, в частности к сталям, которые могут быть использованы при изготовлении нефте- и газопроводов и других сварных конструкций, работающих при температурах от -100 до +450oС. Сталь содержит компоненты в следующем соотношении, мас.%: углерод 0,03 - 0,11, марганец, 0,90 - 1,80, кремний 0,06 - 0,60, хром 0,005 - 0,30, никель 0,005 - 0,30, ванадий 0,02 - 0,12, ниобий 0,03 - 0,10, титан 0,010 - 0,40, алюминий 0,010 - 0,55, кальций 0,001 - 0,005, сера 0,0005 - 0,008, фосфор 0,0005 - 0,010, азот 0,001 - 0,012, медь 0,005 - 0,25, сурьма 0,0001 - 0,005, олово 0,0001 - 0,007, мышьяк 0,0001 - 0,008, железо - остальное, причем суммарное содержание фосфора, сурьмы, мышьяка и олова должно удовлетворять соотношению: 2P + Sn + Sb + As < 0,035. Техническим результатом изобретения является получение стали, обладающей высокой вязкостью при температуре до -100oС, стойкостью к охрупчиванию при температуре до +450oС, хорошей свариваемостью, в том числе в полевых условиях. Изделия из этой стали имеют высокую надежность в процессе эксплуатации. 2 табл.

Сталь, содержащая углерод, марганец, кремний, ванадий, титан, ниобий, алюминий, никель, хром, азот, медь, серу, фосфор, железо, отличающаяся тем, что она дополнительно содержит кальций, сурьму, олово и мышьяк при следующем соотношении компонентов, мас.%:

Углерод - 0,03 - 0,11

Марганец - 0,90 - 1,80

Кремний - 0,06 - 0,60

Хром - 0,005 - 0,30

Никель - 0,005 - 0,30

Ванадий - 0,02 - 0,12

Ниобий - 0,03 - 0,10

Титан - 0,010 - 0,040

Алюминий - 0,010 - 0,055

Кальций - 0,001 - 0,005

Сера - 0,0005 - 0,008

Фосфор - 0,0005 - 0,010

Азот - 0,001 - 0,012

Медь - 0,005 - 0,25

Сурьма - 0,0001 - 0,005

Олово - 0,0001 - 0,007

Мышьяк - 0,0001 - 0,008

Железо - Остальное

причем суммарное содержание фосфора, сурьмы, мышьяка и олова должно удовлетворять соотношению

2P + Sn + Sb + As < 0,035.

| Сталь | 1979 |

|

SU863707A1 |

| JP 07252594 A, 03.10.95 | |||

| ПОРОШКОВЫЙ ПРЕПАРАТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КОМПОЗИЦИИ ДЛЯ ОБРАБОТКИ РАСТЕНИЙ | 2009 |

|

RU2400067C1 |

| ШИРОКОФАКЕЛЬНАЯ ЦЕНТРОБЕЖНАЯ ФОРСУНКА | 2012 |

|

RU2500482C1 |

| ОГРАНИЧИТЕЛЬ НАПРЯЖЕНИЯ С УВЕЛИЧЕННОЙ МОЩНОСТЬЮ | 2004 |

|

RU2256257C1 |

| US 5622572 A, 22.04.97 | |||

| GB 1427817 A, 10.03.76 | |||

| DE 3541075 A1, 10.03.76 | |||

| EP 0699773 A1, 06.03.96 | |||

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 0 |

|

SU321014A1 |

| Конструкционная сталь | 1976 |

|

SU564363A1 |

| SU 944387 A, 23.12.87. | |||

Авторы

Даты

1999-11-10—Публикация

1999-02-15—Подача