(5) АНОД ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НАТИРАНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электролитического нанесения покрытий | 1984 |

|

SU1346700A1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 2009 |

|

RU2389828C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НАТИРАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2139371C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 1995 |

|

RU2078856C1 |

| Электролит для нанесения покрытий сплавами железо-никель | 1981 |

|

SU1046350A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НАТИРАНИЕМ | 2001 |

|

RU2186158C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НАТИРАНИЕМ | 2001 |

|

RU2198965C2 |

| КОМБИНИРОВАННАЯ ВАННА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ ЭЛЕКТРОЛИТИЧЕСКИМ НАТИРАНИЕМ | 2023 |

|

RU2811319C1 |

| Анод для нанесения электролитических сплавов натиранием | 1977 |

|

SU667612A1 |

| Устройство для нанесения гальванических покрытий электронатиранием | 1980 |

|

SU889750A1 |

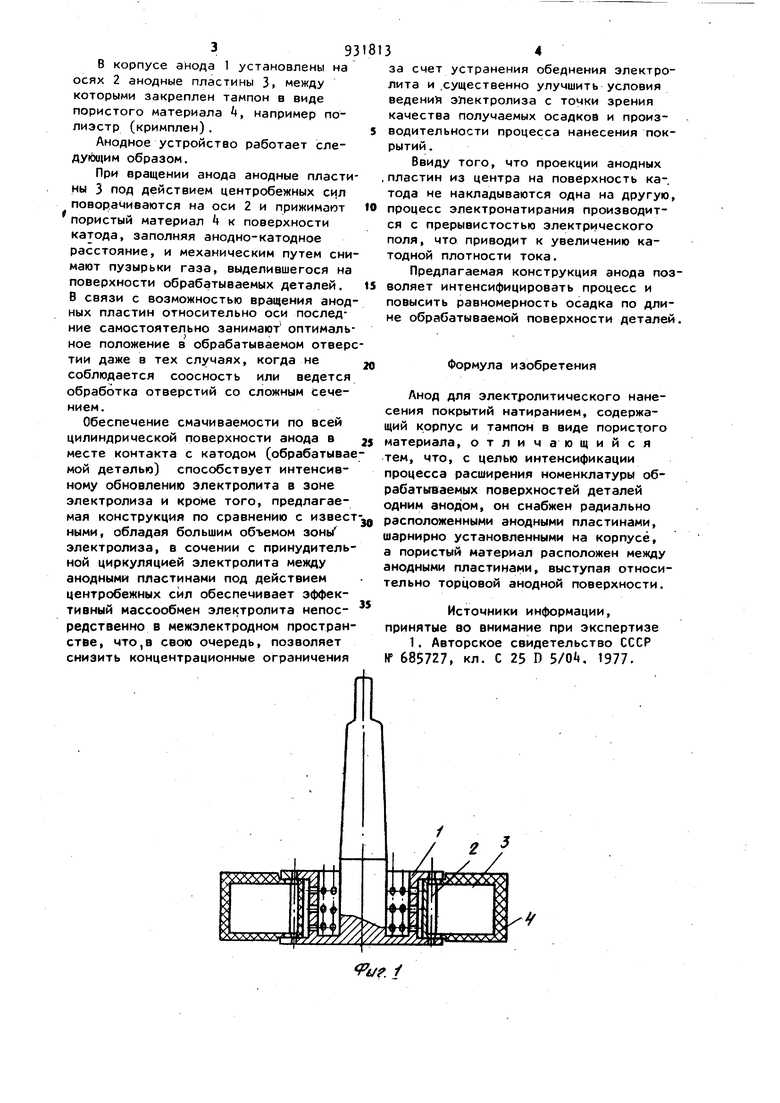

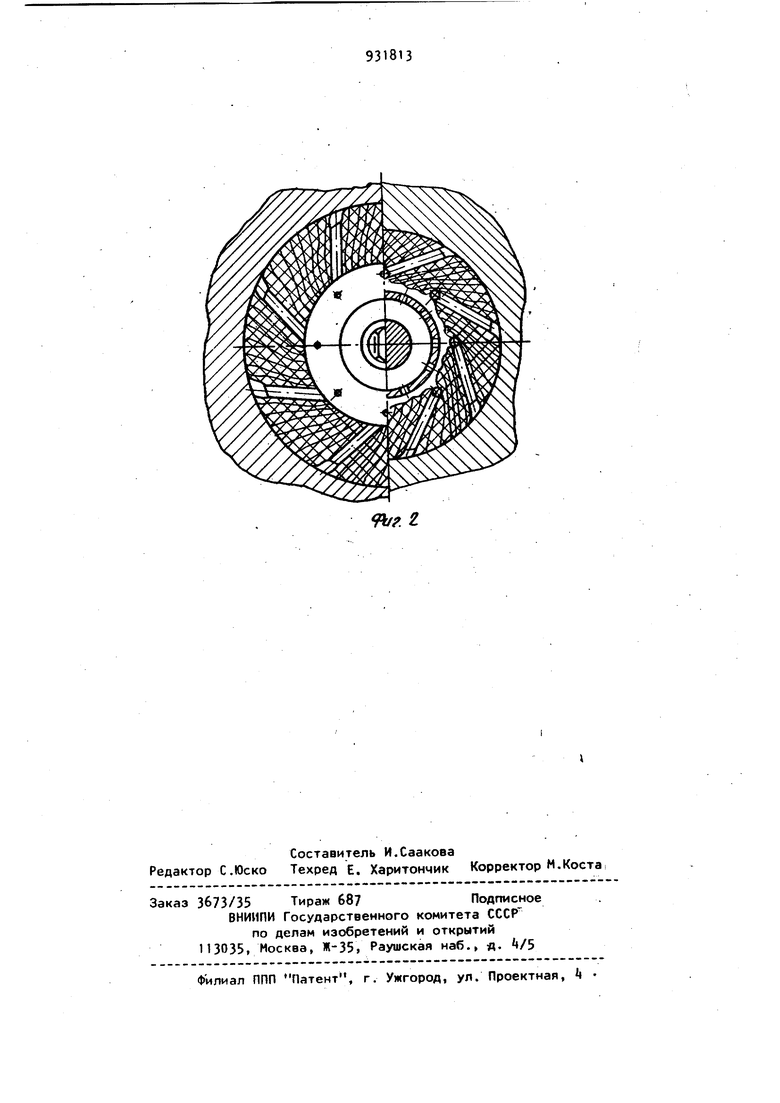

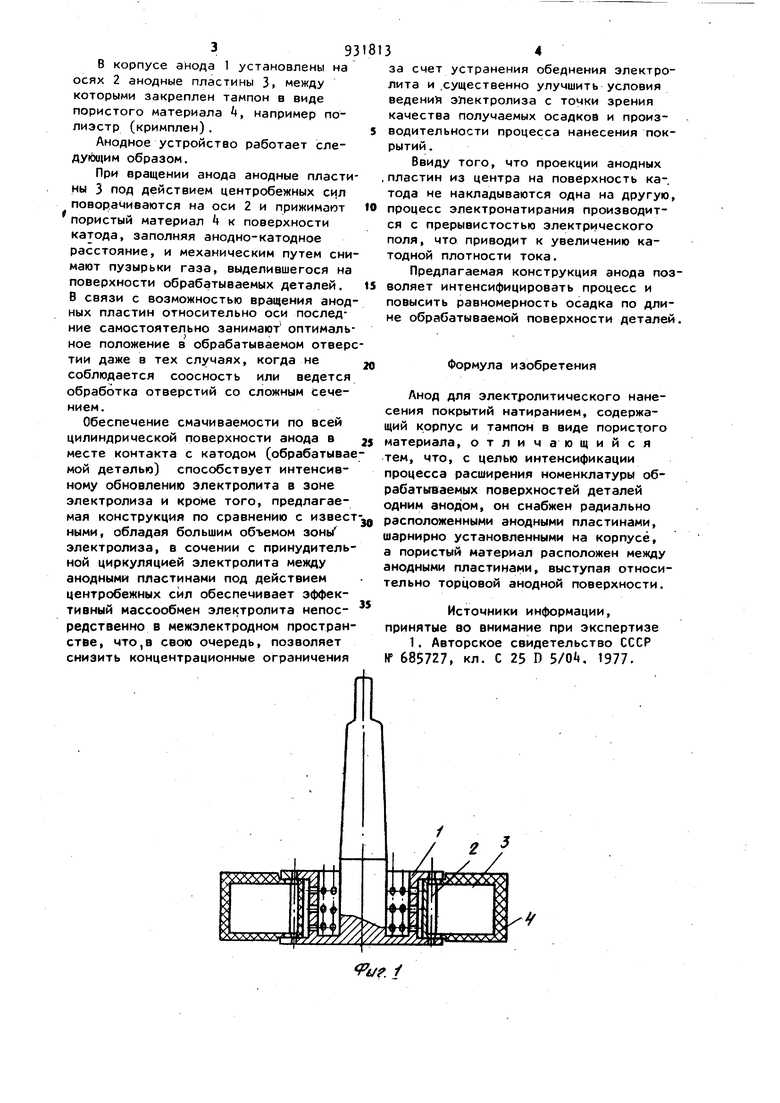

Изобретение относится к электроли тическим покрытиям, в частности к ус ройствам для хромирования в проточном электролите электронатиранием,и -может быть использовано для восстановления изношенных внутренних поверх ностей деталей. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является анодное устройство, содержащее корпус с отверстиями для радиальной подачи электролита с закрепленными на нем пористым материалом и срезы корпуса, что позволяет производить процесс натирания с прерывистостью электрического поля ГП. В этом анодном устройстве толщина пористого слоя составляет 3 мм, о анодно-катодное расстояние (зазор) 0,75-1,0 мм, что позволяет обрабатывать отверстия с разностью диаметров ;0,5 мм и с целью получения равномеоности покрытия должен быть установлен соосно с отверстием. Однако известное анодное устройство не позволяет обрабатывать отверстие сложного сечения, предположим, под профильные и призматические соединения . Цель изобретения - интенсификация процесса, расширение номенклатуры обрабатываемых поверхностей деталей одним анодом. Поставленная цель достигается тем, что анод, содержащий корпус и тампон в виде пористого материала, снабжен радиально расположенными анодными пластинами, шарнирно установленными на корпусе, а пористый материал расположен между анодными пластинами, выступая относительно торцовой анодной поверхности. На фиг. 1 представлен анод для нанесения электролитических покрытий натиранием,общий вид, разрез; на фиг. 2 - то же, -вид сверху.

393

В корпусе анода 1 установлены на осях 2 анодные пластины 3, между которыми закреплен тампон в виде пористого материала t, например полиэстр (кримплен).

Анодное устройство работает следующим образом.

При вращении анода анодные пластины 3 под действием центробежных сил поворачиваются на оси 2 и прижимают пористый материал к поверхности катода, заполняя анодно-катодное расстояние, и механическим путем снимают пузырьки газа, выделившегося на поверхности обрабатываемых деталей. В связи с возможностью вращения анодных пластин относительно оси последние самостоятельно занимают оптимальное положение в обрабатываемом отверстии даже в тех случаях, когда не соблюдается соосность или ведется обработка отверстий со сложным сечением.

Обеспечение смачиваемости по всей цилиндрической поверхности анода в месте контакта с катодом (обрабатываемой деталью) способствует интенсивному обновлению электролита в зоне электролиза и кроме того, предлагаемая конструкция по сравнению с известными, обладая большим объемом зоны электролиза, в сочении с принудительной циркуляцией электролита между анодными пластинами под действием центробежных сил обеспечивает эффективный массообмен электролита непосредственно в межэлектродном пространстве, что,в свою очередь, позволяет снизить концентрационные ограничения

34

за счет устранения обеднения электролита и .существенно улучшить условия ведений эШектролиза с точки зрения качества получаемых осадков и производительности процесса нанесения покрытий .

Ввиду того, что проекции анодных пластин из центра на поверхность ка-, тода не накладываются одна на другую, процесс электронатирания производится с прерывистостью электрического поля, что приводит к увеличению катодной плотности тока.

Предлагаемая конструкция анода позволяет интенсифицировать процесс и повысить равномерность осадка по длине обрабатываемой поверхности деталей,

Формула изобретения

Лнод для электролитического нанесения покрытий натиранием, содержащий корпус и тампсж в виде пористого материала, отличающийся тем, что, с целью интенсификации процесса расширения номенклатуры обрабатываемых поверхностей деталей одним анодом, он снабжен радиально расположенными анодными пластинами, шарнирно установленными на корпусе, а пористый материал расположен между анодными пластинами, выступая относительно торцовой анодной поверхности.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-05-30—Публикация

1980-12-23—Подача