Изобретение относится к гальваническим покрытиям и может быть использовано для электролитического покрытия металлами внутренних поверхностей деталей.

Известен анод для электролитического нанесения покрытий натиранием, содержащий корпус, тампон в виде пористого материала и радиально расположенные анодные пластины, шарнирно установленные на корпус, а пористый материал расположен между анодными пластинами, выступая относительно торцовой поверхности (а.с. СССР, 931813, кл. С 25 D 5/04).

Недостатками данного устройства являются неодинаковое расстояние от различных частей анодной пластины до детали, приводящее к различным условиям электролиза, снижающим качество покрытия, а большая толщина пористого материала и соответственно большое электросопротивление приводят при больших плотностях тока к нагреву электролита, что повышает шероховатость покрытия, чему способствует также слабое воздействие тампона на покрываемую поверхность.

В качестве ближайшего аналога выбрано устройство для электролитического нанесения покрытий натиранием, содержащее корпус, анодные пластины, установленные с возможностью радиального перемещения, тампон, рычаги, секторы, дендритосниматель, установочные пружины, вал и копир, при этом секторы шарнирно закреплены на рычагах и связаны с установочными пружинами, на одном из секторов установлен дендритосниматель, а на остальных - анодные пластины и тампоны, корпус жестко связан с валом, а копир установлен на валу с возможностью осевого перемещения (а.с. SU 1520149 А1, кл. С 25 D 5/06).

Существенными недостатками вышеуказанного устройства являются невозможность обеспечить постоянные условия электроосаждения при постепенном растворении анодных пластин в электролите, трудность при замене тампона, а также сложность и нетехнологичность конструкции.

Технической задачей, на решение которой направлено изобретение, является повышение качества покрытия и производительности технологического процесса электроосаждения.

Указанная техническая задача решается тем, что предлагаемое устройство содержит корпус, шарнирно и упруго связанные с ним секторы, имеющие возможность радиального перемещения, на которых закреплены анодные пластины, покрытые тампоном, при этом тампон выполнен в виде бесконечной ленты и закреплен на анодных пластинах посредством фиксирующего стержня, установленного за секторами и связанного с корпусом упругими элементами. Для лучшей фиксации тампона на анодных пластинах и предотвращения его сползания фиксирующий стержень в продольном сечении имеет форму двутавра.

Закрепление тампона, выполненного в виде бесконечной ленты, посредством фиксирующего стержня, связанного с корпусом упругими элементами, препятствует ослаблению натяжения тампона на анодных пластинах и образованию складок при постепенном растворении анодных пластин в электролите. При этом условия электролиза поддерживаются постоянными, что повышает качество покрытия. Так как тампон является самым быстроизнашиваемым элементом в подобных устройствах, то выполнение его в виде бесконечной ленты и закрепление на анодных пластинах посредством фиксирующего стержня значительно облегчает и ускоряет его замену, что приводит к повышению производительности технологического процесса электроосаждения.

Сущность изобретения поясняется чертежами.

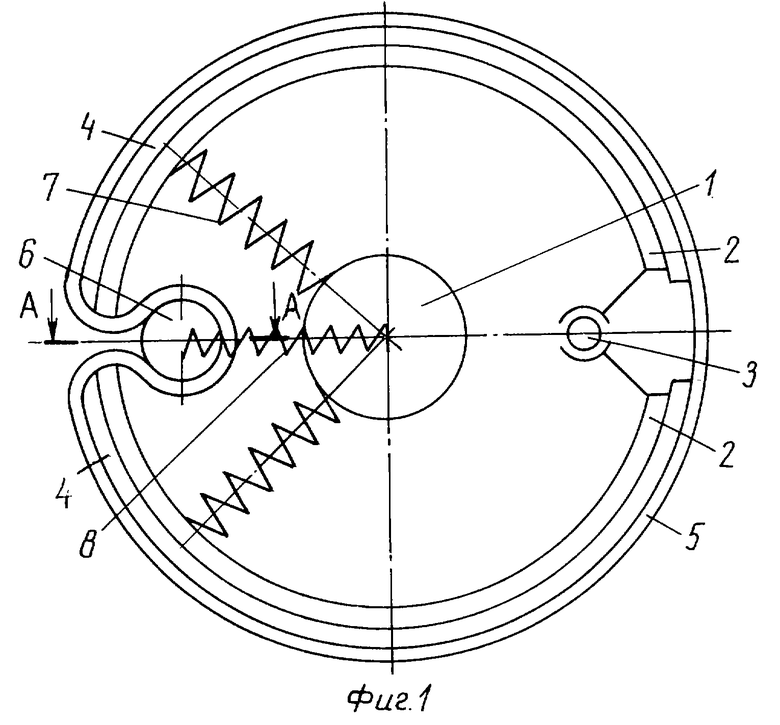

На фиг. 1 изображена схема предлагаемого устройства; на фиг.2 - сечение А-А на фиг.1.

Устройство имеет корпус 1, к которому крепятся секторы 2 через шарнир 3 и пружины сжатия 7. На секторах 2 закреплены анодные пластины 4, покрытые тампоном 5, выполненном в виде бесконечной ленты. Тампон закрепляется на анодных пластинах посредством фиксирующего стержня 6, связанного пружинами растяжения 8 с корпусом 1.

Предлагаемое устройство для электролитического нанесения покрытий натиранием работает следующим образом.

При постепенном растворении анодных пластин 4 в электролите постоянный прижим тампона 5 и анодных пластин 4 к детали осуществляется раздвижением секторов 2 относительно шарнира 3 за счет давления пружин сжатия 7, при этом натяжение тампона 5 не ослабевает вследствие действия пружин растяжения 8, закрепленных на фиксирующем стержне 6 и корпусе 1.

Применение предлагаемого устройства позволяет поддерживать условия электролиза постоянными и облегчает и ускоряет замену тампона, что повышает качество покрытия и производительность технологического процесса электроосаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НАТИРАНИЕМ | 2001 |

|

RU2198965C2 |

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОНАТИРАНИЯ | 2003 |

|

RU2234561C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДОМ НАТИРАНИЯ НА ВНУТРЕННИЕ ЦИЛИНДРИЧЕСКИЕ ПОВЕРХНОСТИ | 2019 |

|

RU2715584C1 |

| Устройство для электролитического нанесения покрытий натиранием | 1987 |

|

SU1520149A1 |

| Устройство для электролитического нанесения покрытий | 1984 |

|

SU1346700A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ КОМБИНИРОВАННЫХ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ ЭЛЕКТРОЛИТИЧЕСКИМ НАТИРАНИЕМ | 2009 |

|

RU2430199C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 1995 |

|

RU2078856C1 |

| Установка для нанесения электролитических покрытий натиранием | 1988 |

|

SU1498825A1 |

| ЭЛЕКТРОД ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ ГАЛЬВАНО-МЕХАНИЧЕСКИМ МЕТОДОМ | 2006 |

|

RU2318927C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ПОСРЕДСТВОМ ЭЛЕКТРОЛИТИЧЕСКОГО НАТИРАНИЯ | 2005 |

|

RU2292410C1 |

Изобретение относится к гальваническим покрытиям и может быть использовано для электролитического покрытия металлами внутренних поверхностей деталей. Устройство содержит корпус, шарнирно и упруго связанные с ним секторы, имеющие возможность радиального перемещения, на которых закреплены анодные пластины, покрытые тампоном, при этом тампон выполнен в виде бесконечной ленты и закреплен на анодных пластинах посредством фиксирующего стержня, установленного за секторами и связанного с корпусом упругими элементами. Для лучшей фиксации тампона на анодных пластинах и предотвращения его сползания фиксирующий стержень в продольном сечении имеет форму двутавра. Технический результат - повышение качества покрытия и производительности технологического процесса электроосаждения. 1 з.п. ф-лы, 2 ил.

| Устройство для электролитического нанесения покрытий натиранием | 1987 |

|

SU1520149A1 |

| Анод для установок электролитического натирания | 1972 |

|

SU449112A1 |

| АНОД ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНЕШНЮЮ ПОВЕРХНОСТЬ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ МЕТОДОМ ЭЛЕКТРОЛИТИЧЕСКОГО НАТИРАНИЯ | 1991 |

|

RU2030488C1 |

| US 4078982, 14.03.1978. | |||

Авторы

Даты

2002-07-27—Публикация

2001-02-13—Подача