Изобретение относится к гальваническим покрытиям и может быть использовано для электролитического покрытия металлами внутренних поверхностей деталей.

Известен анод для электролитического нанесения покрытий натиранием, содержащий корпус, тампон в виде пористого материала и радиально расположенные анодные пластины, шарнирно установленные на корпусе, а пористый материал расположен между анодными пластинами, выступая относительно торцовой поверхности (а.с. СССР, 931813, кл. C 25 D 5/04).

Недостатками данного устройства являются неодинаковое расстояние от различных частей анодной пластины до детали, приводящее к различным условиям электролиза, снижающим качество покрытия, а большая толщина пористого материала и соответственно большое электросопротивление приводят при больших плотностях тока к нагреву электролита, что повышает шероховатость покрытия, чему способствует также слабое воздействие тампона на покрываемую поверхность.

В качестве ближайшего аналога выбрано устройство для электролитического нанесения покрытий натиранием, содержащее корпус, анодные пластины, установленные с возможностью радиального перемещения, тампон, рычаги, секторы, дендритосниматель, установочные пружины, вал и копир, при этом секторы шарнирно закреплены на рычагах и связаны с установочными пружинами, на одном из секторов установлен дендритосниматель, а на остальных - анодные пластины и тампоны, корпус жестко связан с валом, а копир установлен на валу с возможностью осевого перемещения (а.с. SU 1520149 А1, кл. C 25 D 5/06).

Существенными недостатками вышеуказанного устройства являются невозможность обеспечить постоянные условия электроосаждения при постепенном растворении анодных пластин в электролите, трудность при замене тампона, а также сложность и нетехнологичность конструкции.

Задачей, на решение которой направлено изобретение, является упрощение конструкции устройства, повышение надежности его работы, а также технологичности, универсальности за счет обработки широкого диапазона диаметров покрываемых отверстий, качества нанесения покрытий за счет равномерного прижатия электродов к покрываемой поверхности и компенсации растворения анодных пластин при электролизе, снижение трудоемкости и повышение производительности за счет более простой наладки устройства в отверстии детали и возможность использовать большие площади анодных пластин.

Указанная техническая задача решается тем, что предлагаемое устройство содержит вал, установленный на нем с возможностью осевого перемещения копир и рычаги, шарнирно связанные с секторами и установочными пружинами. На секторах закреплены анодные пластины, покрытые тампоном. При этом в отличие от ближайшего аналога на валу дополнительно установлена упругая пневмокамера, воздействующая на секторы, а рычаги шарнирно связаны с нижним концом вала и копиром.

Наличие упругой пневмокамеры позволяет обеспечить постоянный прижим анодных пластин к покрываемой поверхности и тем самым поддерживать постоянные условия электролиза при постепенном растворении анодных пластин в электролите, что повышает качество покрытия. Облегчается и ускоряется настройка устройства под определенный диаметр покрываемой внутренней поверхности, что повышает производительность технологического процесса электроосаждения. Кроме этого, упругая пневмокамера обеспечивает универсальность устройству за счет его настройки на большой диапазон диаметров покрываемых внутренних поверхностей.

Сущность изобретения поясняется чертежами.

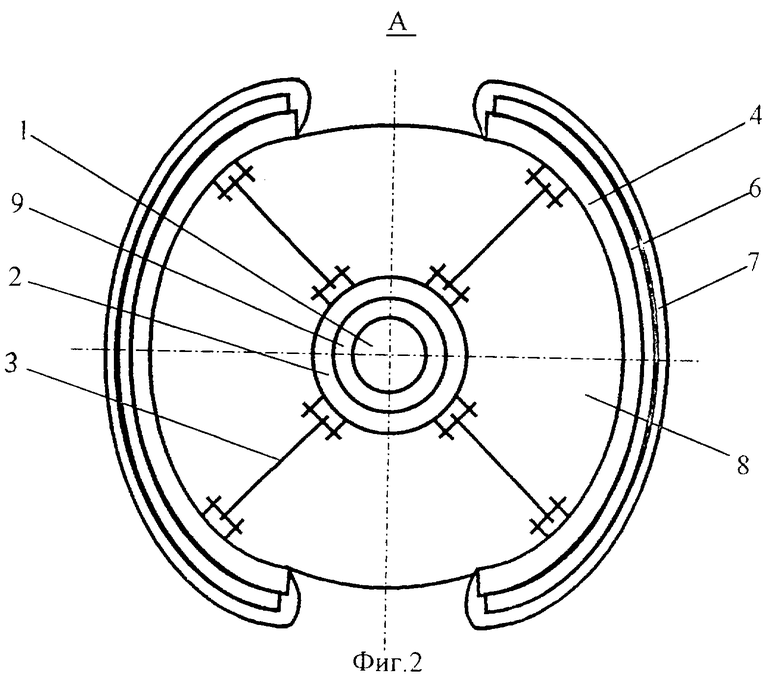

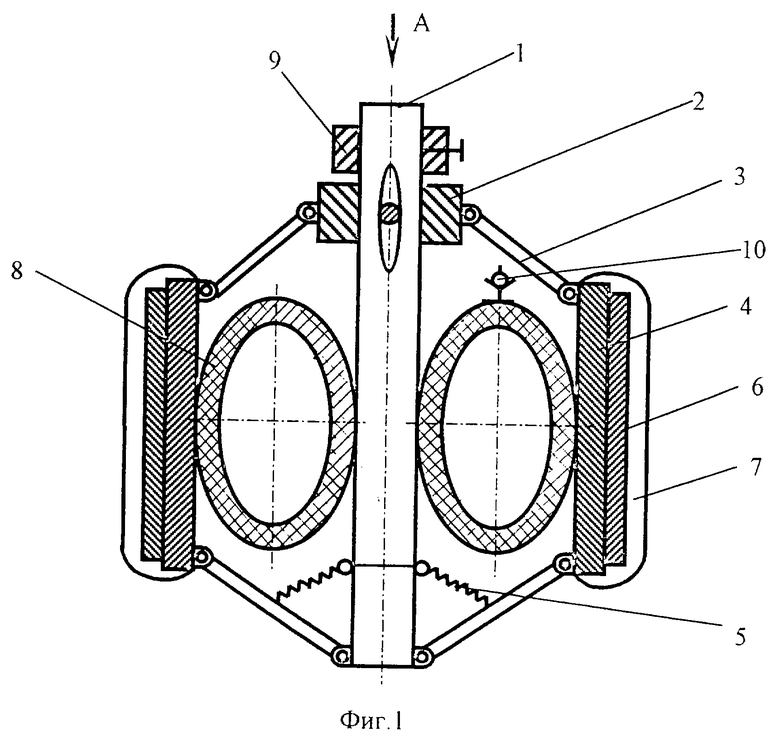

На фиг.1 изображен общий вид предлагаемого устройства; на фиг.2 - вид А на фиг.1.

Устройство имеет вал 1, установленный на с возможностью осевого перемещения копир 2, фиксатор 9, позволяющий фиксировать положение копира 2, рычаги 3, которые шарнирно связаны с секторами 4, а также с нижним концом вала 1 и копиром 2. На секторах 4 закреплены анодные пластины 6, покрытые тампонами 7. Нижние рычаги связаны установочными пружинами 5 с валом 1. На валу 1 установлена упругая пневмокамера 8, которая через обратный клапан 10 может соединяться с пневмосистемой с регулируемым давлением.

Предлагаемое устройство для электролитического нанесения покрытий натиранием работает следующим образом.

Работа устройства возможна как без постоянного соединения с пневосистемой (пример 1), так и с постоянным (пример 2).

Пример 1.

Настройку устройства под определенный диаметр покрываемой внутренней поверхности осуществляют при соединении упругой пневмокамеры 8 с атмосферой. Устройство вводится внутрь детали, перемещением копира 2 по валу 1 добиваются прижатия анодных пластин 6 и тампонов 7 к покрываемой поверхности, после чего положение копира 2 на валу 1 фиксируется фиксатором 9. Затем в упругую пневмокамеру 8 закачивается сжатый воздух из пневосистемы. При этом пневмокамера 8 воздействует на секторы 4, прижимая анодные пластины 6 и тампоны 7 к покрываемой поверхности. После этого пневосистему отсоединяют от упругой пневокамеры 8, которая герметизируется обратным клапаном 10. Устройство выводится из детали, при этом установочные пружины 5 и рычаги 3 придадут секторам 4 с анодными пластинами 6 и тампонами 7 наклонное положение, позволяющее беспрепятственно вводить устройство внутрь детали, не цепляя основанием секторов. После ввода устройства внутрь детали анодные пластины 6 и тампоны 7 прижимаются к покрываемой поверхности, копируя ее форму, вследствие воздействия на секторы 4 упругой пневмокамеры 8.

Пример 2.

Для ввода устройства внутрь детали упругую пневмокамеру 8 соединяют с атмосферой. При этом секторы 4 под действием установочных пружин 5 сдвигаются, перемещая копир 2 в верхнее положение. После ввода устройства внутрь детали из пневмосистемы в упругую пневмокамеру 8 закачивается сжатый воздух, и она воздействует на секторы 4, прижимая закрепленные на них анодные пластины 6, покрытые тампонами 7 к покрываемой поверхности. Положение копира 2 при этом не фиксируется. Для вывода устройства из детали упругая пневмокамера 8 соединяется с атмосферой. Постоянный прижим анодных пластин 6 и тампонов 7, к покрываемой поверхности осуществляется за счет воздействия на секторы 4 упругой пневмокамеры 8, в которой поддерживается постоянное давление, обеспечиваемое пневмосистемой с регулируемым давлением.

Применение предлагаемого устройства позволяет поддерживать условия электролиза постоянными, облегчает и ускоряет настройку устройства под определенный диаметр покрываемой внутренней поверхности, что повышает качество покрытия, производительность технологического процесса электроосаждения и придает устройству универсальность.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НАТИРАНИЕМ | 2001 |

|

RU2186158C1 |

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОНАТИРАНИЯ | 2003 |

|

RU2234561C1 |

| Устройство для электролитического нанесения покрытий натиранием | 1987 |

|

SU1520149A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДОМ НАТИРАНИЯ НА ВНУТРЕННИЕ ЦИЛИНДРИЧЕСКИЕ ПОВЕРХНОСТИ | 2019 |

|

RU2715584C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ КОМБИНИРОВАННЫХ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ ЭЛЕКТРОЛИТИЧЕСКИМ НАТИРАНИЕМ | 2009 |

|

RU2430199C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ПОСРЕДСТВОМ ЭЛЕКТРОЛИТИЧЕСКОГО НАТИРАНИЯ | 2005 |

|

RU2292410C1 |

| Устройство для нанесения гальванических покрытий электронатиранием | 1980 |

|

SU889750A1 |

| Установка для нанесения электролитических покрытий натиранием | 1988 |

|

SU1498825A1 |

| КОМБИНИРОВАННАЯ ВАННА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ ЭЛЕКТРОЛИТИЧЕСКИМ НАТИРАНИЕМ | 2023 |

|

RU2811319C1 |

| Устройство для электролитического нанесения покрытий | 1984 |

|

SU1346700A1 |

Изобретение относится к гальваническим покрытиям и может быть использовано для электролитического покрытия металлами внутренних поверхностей деталей. Устройство содержит вал, установленный на нем с возможностью осевого перемещения копир, шарнирно связанные с секторами и установочными пружинами рычаги, закрепленные на секторах анодные пластины, покрытые тампонами, при этом на валу дополнительно установлена упругая пневмокамера, а рычаги шарнирно связаны с нижним концом вала и копиром. Технический результат: упрощение устройства, повышение надежности его работы, а также технологичности, универсальности и качества нанесения покрытий за счет равномерного прижатия электродов к покрываемой поверхности и компенсации растворения анодных пластин при электролизе, снижение трудоемкости и повышение производительности. 2 ил.

Устройство для электролитического нанесения покрытий натиранием, включающее вал, установленный на нем с возможностью осевого перемещения копир, шарнирно связанные с секторами и установочными пружинами рычаги, закрепленные на секторах анодные пластины, покрытые тампонами, отличающееся тем, что на валу дополнительно установлена упругая пневмокамера, а рычаги шарнирно связаны с нижним концом вала и копиром.

| Устройство для электролитического нанесения покрытий натиранием | 1987 |

|

SU1520149A1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1998 |

|

RU2131481C1 |

| Шлифовальная головка | 1987 |

|

SU1502268A1 |

| US 5308644 A, 03.05.1994. | |||

Авторы

Даты

2003-02-20—Публикация

2001-02-26—Подача