(54) ПОДВЕСКА

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Автомат для мойки деталей механизмов часов | 1972 |

|

SU439324A1 |

| Подвеска для гальванических покрытий | 1983 |

|

SU1121326A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА МЕЛКИЕ ДЕТАЛИ МЕТОДОМ ЭЛЕКТРООСАЖДЕНИЯ | 1991 |

|

RU2008370C1 |

| АНТЕННА ДЛЯ СБОРКИ В СОСТАВЕ АВТОНОМНОГО НАЗЕМНОГО БЛОКА ОБНАРУЖЕНИЯ | 2013 |

|

RU2637393C2 |

| Полуавтомат для электронно-лучевой сварки | 1984 |

|

SU1281359A1 |

| Подвеска для деталей,окрашиваемых способом электроосаждения | 1973 |

|

SU466915A1 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2000 |

|

RU2193940C2 |

| КАССЕТА ДЛЯ РАЗМЕЩЕНИЯ МАЛОГАБАРИТНЫХ ИЗДЕЛИЙ ПРИ НАНЕСЕНИИ ПОКРЫТИЙ МЕТОДОМ ЭЛЕКТРОФОРЕЗА | 1991 |

|

RU2023764C1 |

| Установка для мойки деталей | 1988 |

|

SU1664421A1 |

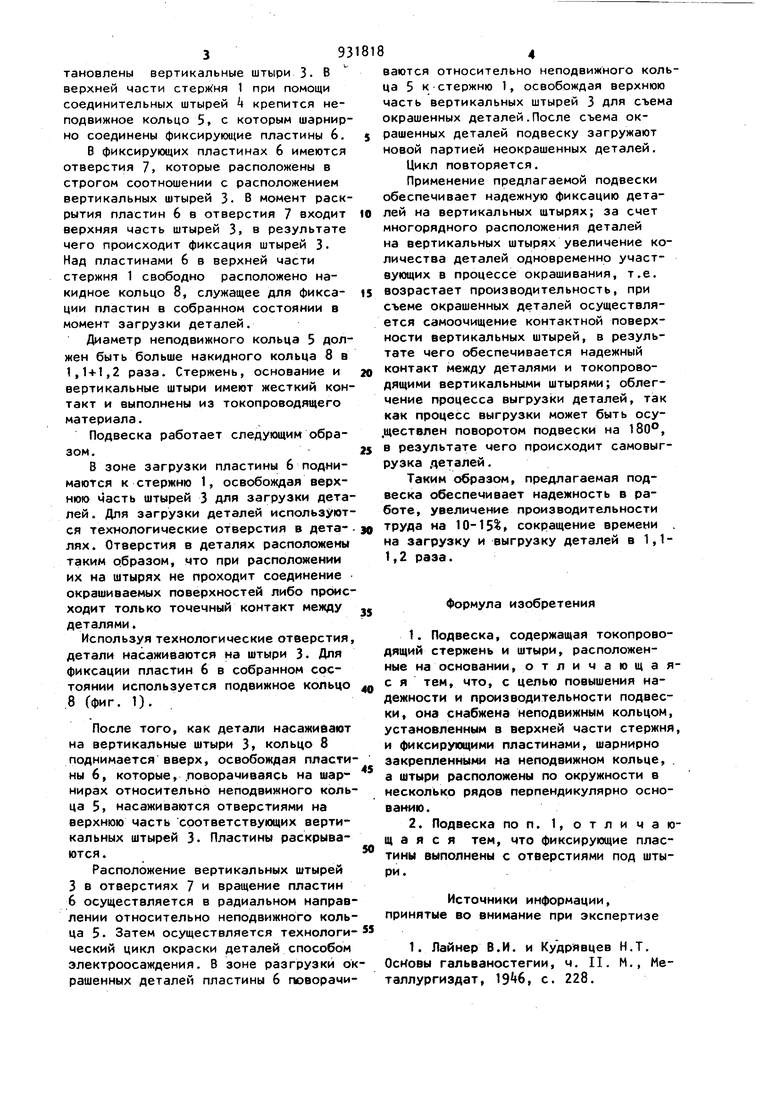

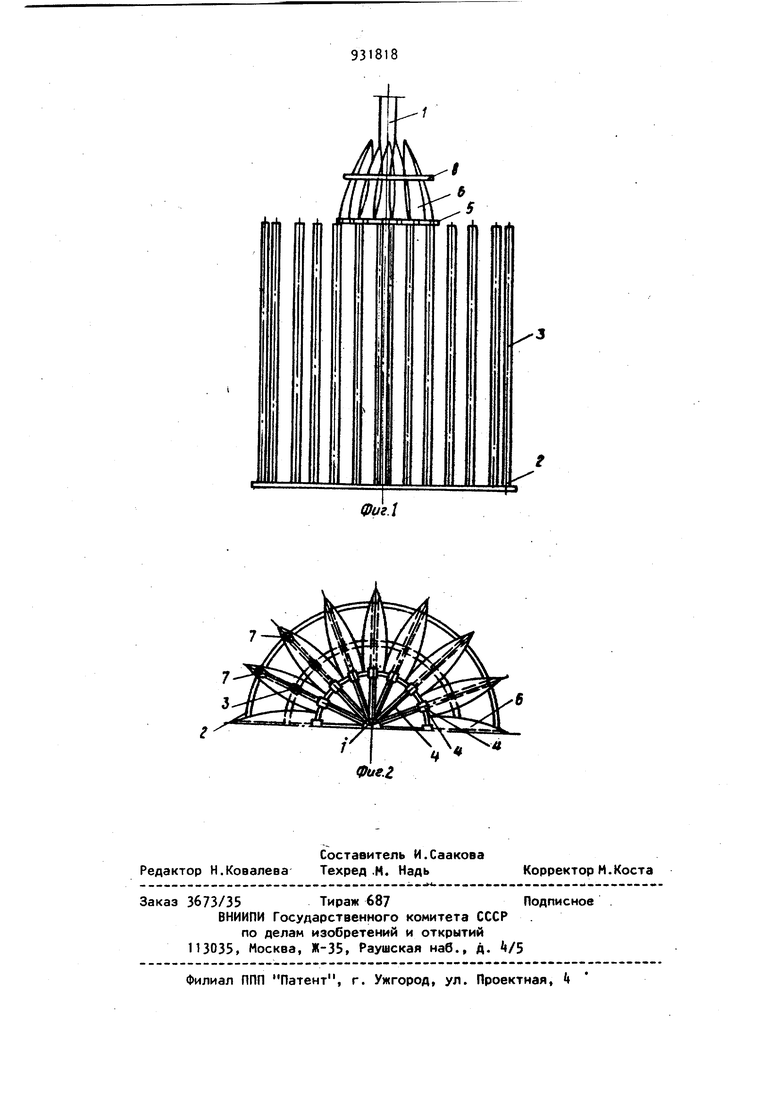

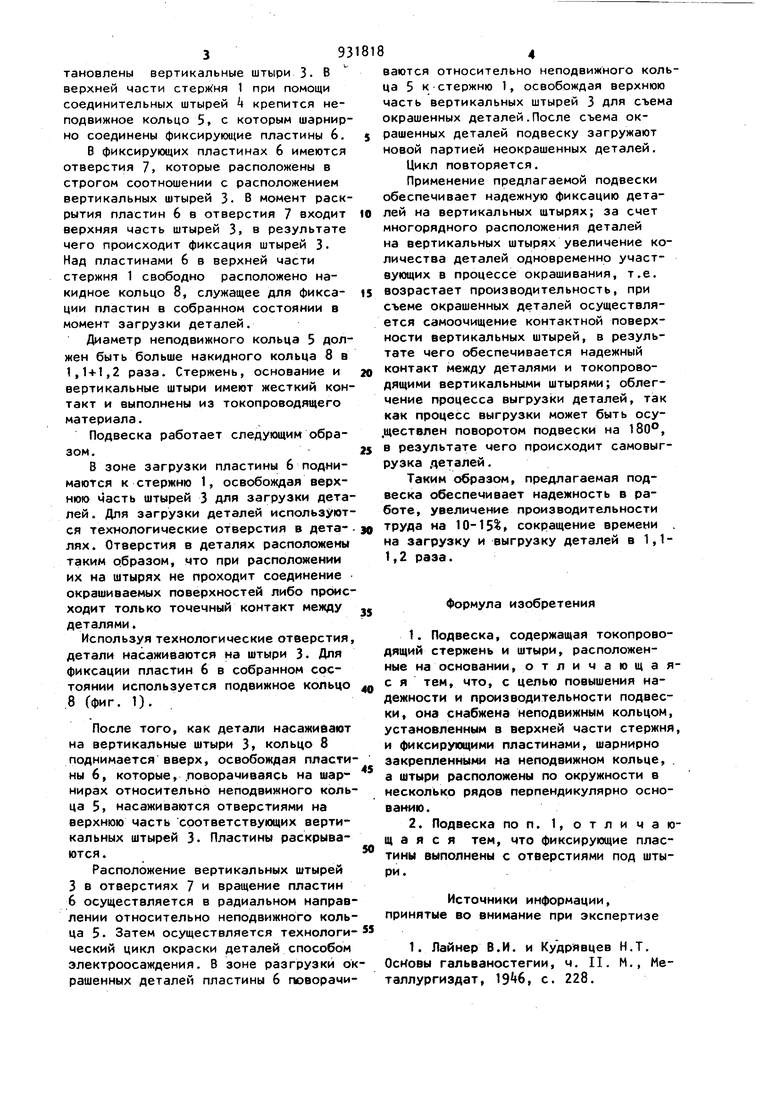

, -. Изобретение относится к приспосо лениям для крепления деталей при эл ктрохимическом окрашивали, наприме способсм электроосаждения, и может быть использовано в химической, радиотехнической, легкой и других отраслях промышленности. Наиболее близкой к предлагаемся является подвеска, состоящая иэ стержня, на котором крепятся приспособления для подвешивания дета-лёй. Приспособления выполнены либо в виде штырей,, либо в виде крючков различной формы СО. Однако недостатками известной подвески являются низкая производительность, а также ненадежность кре ления деталей, что приводит к ослаблению электрического контакта и возможному самопроизвольному съему деталей с подвески при нагружении е в ванну. Цель изобретения - повышение надежности и производительности подвески. Поставленная цель достигается тем, что подвеска, содержащая токопроводящий стержень и штыри, расположенные на основании, снабжена неподвижным кольцом, установленжам в верхн1(й части стержня, и фиксирующими пластинами, шарнирно закрепленными на неподвижном кольце, а штыри расположены по окружности в несколько рядов перпендикулярно основанию. Фиксирующие пластины выполнены с отверс тиями под штыри. На фиг. 1 изображена подвеска,общий вид; на фиг. 2 - часть подвески, вид сверху, в загруженном положении (пластины раскрыты). Подвеска состоит из стержня 1, который соединяется подвесным крючком с токопроводящей штангой (не показаны) . На стержйе 1 в нижней части крепится,основание 2, на котором ус- 393 тановлены вертикальные штыри 3. В верхней части стержня 1 при помощи соединительных штырей 4 крепится неподвижное кольцо 5, с которым шарнирно соединены фиксирущие пластины 6. В фиксирующих пластинах 6 имеются отверстия 7, которые расположены в строгом соотношении с расположением вертикальных штырей 3. В момент раскрытия пластин 6 в отверстия 7 входит верхняя часть штырей 3, в результате чего происходит фиксация штырей 3. Над пластинами 6 в верхней части стержня 1 свободно расположено накидное кольцо 8, служащее для фиксации пластин в собранном состоянии в момент загрузки деталей. Диаметр неподвижного кольца 5 должен быть больше накидного кольца 8 в 1,1+1,2 раза. Стержень, основание и вертикальные штыри имеют жесткий контакт и выполнены из токопроводящего материала. Подвеска работает следующим образом. В зоне загрузки пластины 6 поднимаются к стержню 1, освобождая верхнюю часть штырей 3 для загрузки деталей . Для загрузки деталей используются технологические отверстия в деталях. Отверстия в деталях расположены таким образом, что при расположении их на штырях не проходит соединение окрашиваемых поверхностей либо происходит только точечный контакт между деталями. Используя технологические отверстия детали насаживаются на штыри 3. Для фиксации пластин 6 в собранном состоянии используется подвижное кольцо 8 Сфиг. 1). . После того, как детали насаживают на вертикальные штыри 3 кольцо 8 поднимается вверх, освобождая пласти ны 6, которые, .поворачиваясь на шарнирах относительно неподвижного коль ца 5, насаживаются отверстиями на верхнюю часть соответствующих вертикальных штырей 3. Пластины раскрываются. Расположение вертикальных штырей 3 в отверстиях 7 и вращение пластин 6 осуществляется в радиальном направ лении относительно неподвижного кольца 5. Затем осуществляется технологический цикл окраски деталей способом электроосаждения. В зоне разгрузки ок рашенных деталей пластины 6 гюворачиваются относительно неподвижного кольца 5 к стержню 1, освобождая верхнюю часть вертикальных штырей 3 для съема окрашенных деталей.После съема окрашенных деталей подвеску загружают новой партией неокрашенных деталей. Цикл повторяется. Применение предлагаемой подвески обеспечивает надежную фиксацию деталей на вертикальных штырях; за счет многорядного расположения деталей на вертикальных штырях увеличение количества деталей одновременно участвующих в процессе окрашивания, т.е. возрастает производительность, при съеме окрашенных деталей осуществляется самоочищение контактной поверхности вертикальных штырей, в результате чего обеспечивается надежный контакт между деталями и токопроводящими вертикальными штырями; чение процесса выгрузки деталей, так как процесс выгрузки может быть осу.ществлен поворотом подвески на 180°, в результате чего происходит самовыгрузка деталей. Таким образом, предлагаемая подвеска обеспечивает надежность в работе, увеличение производительности труда на 10-15% сокращение времени . на загрузку и выгрузку деталей в 1,11,2 раза. Формула изобретения 1.Подвеска, содержащая токопроводящий стержень и штыри, расположенные на основании, отличающаяс я тем, что, с целью повышения надежности и производительности подвески, она снабжена неподвижным кольцом, установленным в верхней части стержня, и фиксирующими пластинами, шарнирно закрепленными на неподвижном кольце, . а штыри расположены по окружности в несколько рядов перпендикулярно основанию. 2.Подвеска поп. 1,oтличaющ а я с я тем, что фиксирующие пластины выполнены с отверстиями под штыри. Источники информации, принятые во внимание при экспертизе 1. Лайнер В.И. и Кудрявцев Н.Т. Основы гальваностегии, ч. П. М., Металлургиздат, , с. 228.

Авторы

Даты

1982-05-30—Публикация

1980-12-12—Подача