(54) СПОСОБ ШЛИХТОВАНИЯ ПРЯЖИ ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ШЛИХТОВАНИЯ ХЛОПЧАТОБУМАЖНЫХ ОСНОВ | 1996 |

|

RU2129178C1 |

| ШЛИХТА ДЛЯ НИТЕЙ ИЗ НАТУРАЛЬНЫХ И ИСКУССТВЕННЫХ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2007 |

|

RU2337197C1 |

| СОСТАВ ДЛЯ ШЛИХТОВАНИЯ ХЛОПЧАТОБУМАЖНОЙ ПРЯЖИ | 2005 |

|

RU2285077C1 |

| СПОСОБ ШЛИХТОВАНИЯ ПРЯЖИ | 1992 |

|

RU2036995C1 |

| Состав для подготовки пряжи,содержащей шерсть к ткачеству | 1983 |

|

SU1171582A1 |

| ШЛИХТА ДЛЯ НИТЕЙ ИЗ НАТУРАЛЬНЫХ И ИСКУССТВЕННЫХ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2007 |

|

RU2337196C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШЛИХТЫ ДЛЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕЙ ПРЯЖИ | 2001 |

|

RU2206651C2 |

| СПОСОБ ШЛИХТОВАНИЯ НЕПРЕРЫВНО ДВИЖУЩЕЙСЯ ПРЯЖИ | 1991 |

|

RU2028398C1 |

| Способ приготовления шлихты для хлопчатобумажной пряжи | 1990 |

|

SU1821503A1 |

| Состав для шлихтования хлопчатобумажных основ | 1976 |

|

SU553318A1 |

Изобретение относится к текстильному производству, а именно к технологии переработ ки лубяных волокон.

Важным этапом подготовки основ к ткачеству является физико-химический процесс шлихтования пряжи. При ианесеНИИ полимерных составов изменяется надмолекулярная структура пряжи. Для обеспечения снижения обрывности в ткачестве иповышения качества основ большое значение имеет выбор наиболее оптимальных способов и методов шлихтования, обеспечивающих снижение ко ф фициента трения, электризуемости и повышения прочности и изгябоустойчивости

npSDKH.

в настоящее время очень остро стоит (Вопрос переработки из низкосортного сырья мешоч{а Х пряж, которые по своей структуре очень рыхлые, загр$1зненные, сильно пылят при переработке н имеют значительную обрывность в ткачестве, что ведет к снижению производитель-

кости труда в ткацких цехах,, ухудшению качества тканей.

Наиболее близким к предлагаемому является способ шлихтования основ, согласно которому пряжу обрабатывают в первой ванне в водной среде, приготовленной из канифольно-натрового мыла и жиро-воска (стеарин, парафин), отжимают между валами и сырую погружают во вторую jsaHHy со шлихтующим

10 раствором, содержащим уксусно-кислый калий, крахмал и другие наполнители. После чего пряжу отжимают между валами к сушат как обычно З

Недостатком известного способа ляется получение пряжи, обладающей .высокой жесткостью, ломкостью и низкой устойчивостью к истиранию.

Цель изобретения - снижение обрывности пряжи в процессе ткачества

20

Поставленная цель достигается способом шлихтования пряжи из целлюлозных волокон, который включает предварительную обработку в водной среде.

отжим, пропитку крахмальной шлихтой, отжим и сушку, предварительную обработку проводят при 6 0-7 о С в присутствии 0,3-О,5 г/л оксиэтилированного алкилфеяопа с последующим отжимом

до шажностй 50-8О%.

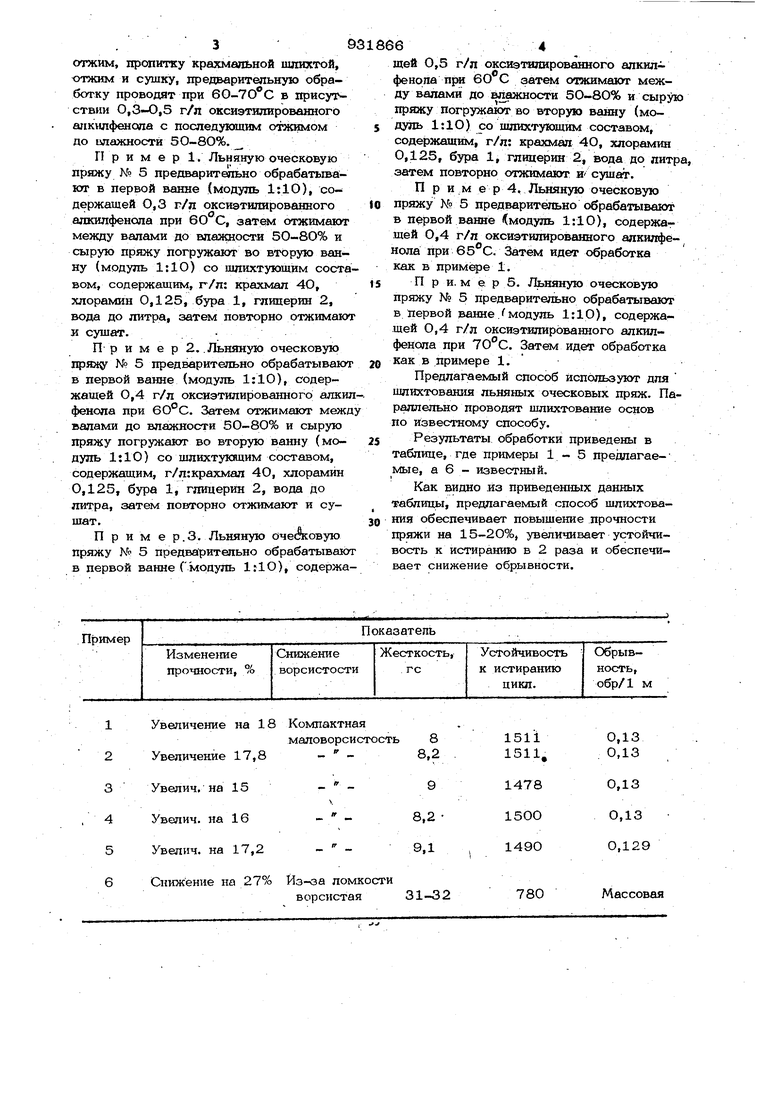

Пример. Льняную оческовую лряжу № 5 предварительно обрабатывают в первой ванне (модуль 1:10), содержащей О,3 г/л окснэтшгарованного аякилфенола при 60°С, затем отжимают между валами до влаяшости 50-80% и сырую пряжу погружают во вторую ванну (модуль 1:1О) со шлихтующим составом, содержащим, г-/п: крахмал 40, хлорамин 0,125, бура 1, глицерин 2, вода до литра, затем повторно отжимают и сушат. .

Пример 2. ./Ьзняную оческовую пряз$у № 5 предварительно обрабатывают в первой ванне (модуль 1:10), содержащей О,4 г/л оксиэтилированного алкил фенола при 6О°С. Затем отжимают межд валами до влажности 5О-8О% и сырую пряжу погружают во вторую ванну (модуль 1:10) со шлихтующим составом, содержащим, г/л:крахмал 40, хлорамин 0,125, бура 1, глицерин 2, вода до литра, затем повторно отжимают и сушат.

П р и м е р. 3. Льняную оческовую пряжу № 5 предварительно обрабатывают в первой ванне (модуль 1:1О), содержаУвеличение на 18 Компактная маловорсистость 8 Увеличение 17,,2 Увелич, на 15 Увелич. на 16 Увелич. на 17,2 Снижение на 27% ломкости ворсистая31-32

щей 0,5 г/л оксиэтилированного алкилфекопа при 60 С сзатем отжимают между валами до влажности 5О-80% и сырую пряжу погружают во вторую ванну (модуль 1:10) со ишихтукдцим составом, содержащим, г/п: кразогсал 4О, хлорамин 0,125, бура 1, глицерин 2, вода до литр затем повторно отжимают и- сушат.

П р им ер 4, Льняную оческовую пряжу NP 5 предварительно обрабатывают в первой ванне ((модуль 1:1О), содержат щей 0,4 г/л оксиэтилированного алкилфенола при 65С. Затем идет обработка как в примере 1.

П р и. м е р 5. /Ь няную оческовую пряжу № 5 предваритет,но обрабатывают в первой ванне/модуль 1:10), содержащей 0,4 г/л оксиэтилированного ал килфенола при 70°С. Затем идет обработка как в примере 1.

Предлагаемый способ используют для шлихтования льняных оческовых пряж. Параллельно проводят шлихтование основ по известному способу.

Результаты обработки приведены в таблице, где примеры 1-5 предлагаемые, а 6 - известный.

Как видно из приведенных данных таблицы, предлагаемый способ шлихтования обеспечивает повышение прочности пряжи на 15-2О%, увеличивает устойчивость к истиранию в 2 раза и обеспечивает снижение обрывности. 1511 0,13 . 0,13 1511, 0,129 Массовая 5931 Формула изобретения Споеоб шлихтования пряжи из цельнолозных волокон предварительной обработкой в водной среде, отжимом, пропиткой крахмальной шлихтой, отжимом и сушкой, отличают йс я тем, что, с целью снижения обрывности пряжи в процессе ткачества, предварительную об8666работку проводят при 60-7 0°С в сутствии 0,3-0,5 г/л оксиэтипированного алкилфенопа с поспедуюшим отжимом до влажности 50-8О%.5Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 64996, кл; БОб М 13/24, 1944 (прототип).

Авторы

Даты

1982-05-30—Публикация

1980-11-25—Подача