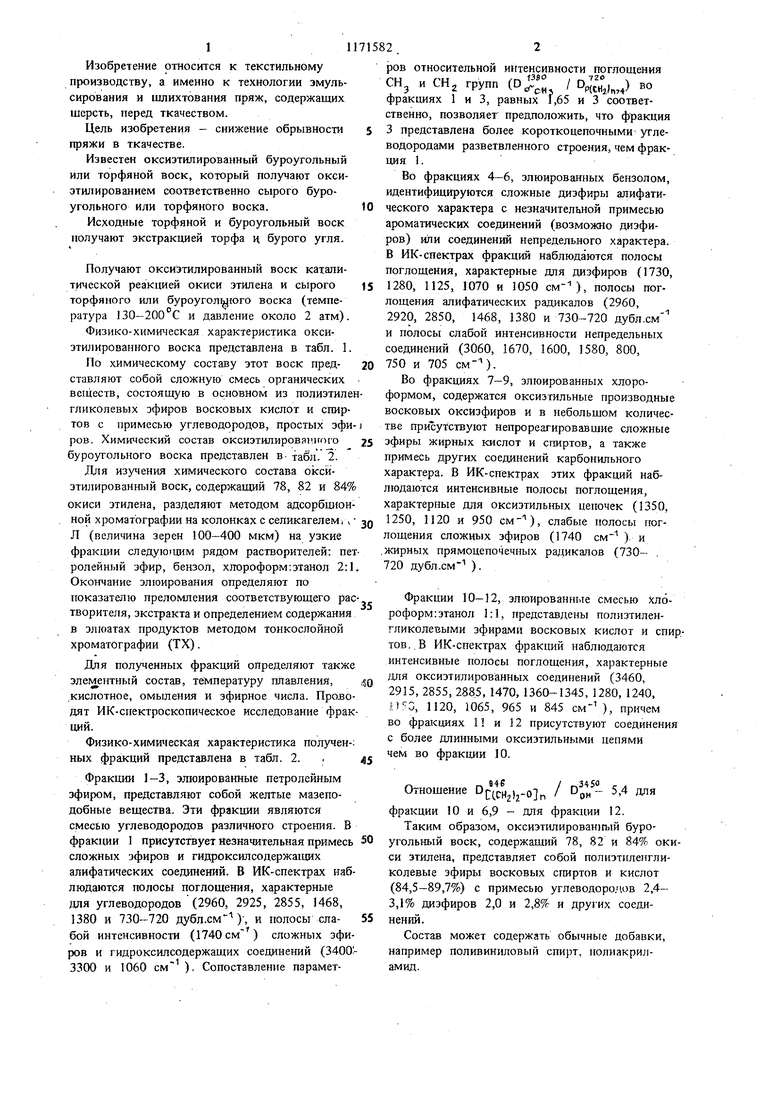

111 Изобретение относится к текстильному производству, а именно к технологии эмульсирования и шлихтования пряж, содержащих шерсть, перед ткачеством. Цель изобретения - снижение обрывности пряжи в ткачестве. Известен оксиэтилированный буроугольный или торфяной воск, который получают оксиэтшжрованием соответственно сырого буроугольного или торфяного воска. Исходные торфяной и буроугольный воск получают экстракцией торфа н бурого угля. Получают оксиэтилированный воск каталитической реакцией окиси этилена и сырого торфяного или буроуголшого воска (температура 130-200 С и давление около 2 атм). Физико-химическая характеристика оксиэтилированного воска представлена в табл. 1. По химическому составу этот воск представляют собой сложную смесь органических веществ, состоящую в основном из полиэтилен гликолевых эфиров восковых кислот и спиртов с примесью углеводородов, простых эфиров. Химический состав оксиэтилироваиного буроугольного воска представлен в- табл. 2. Для изучения химического состава оксйэтшшрованн1з1Й воск, содержащий 78, 82 и 84% окиси этилена, разделяют методом адсорбционной хроматографии на колонках с селикагелем,ч Л (величина зерен 100-400 мкм) на узкие фракции следуюцим рядом растворителей: пет ролейный эфир, бензол, хлороформ:этанол 2:1 Окончание элюирования определяют по показателю преломления соответствующего рас творителя, экстракта и определением содержания в элк1атах продуктов методом тонкослойной хроматографии (ТХ). Для полученных фракций определяют также элементный состав, температуру плавления, кислотное, омьшения и эфирное числа. Прово дят ИК-спектроскопическое исследование фрак ций. Физико-химическая характеристика ползченных фракций представлена в табл. 2. . Фракции 1-3, элюированные петролейным эфиром, представляют собой желтые мазеподобные вещества. Эти фракции являются смесью углеводородов различного строения. В фракции 1 присутствует Незначительная примесь сложных эфиров и гидроксилсодержащих алифатических соединений. В ИК-спектрах наб людаются полосы поглощения, характерные для углеводородов (2960, 2925, 2855, 1468, 1380 и 730-720 дубл.), и полосы елабой интенсивности (1740см) сложных эфи ров и гидроксилсодержащих соединений (3400 3300 и 1060 см ). Сопоставление парамет2ров относительной интенсивности поглощения СН и СНг групп (D ° I ,,,,} во фракциях 1 и 3, равных 1,65 и 3 соответственно, позволяет предположить, что фракция 3 представлена более короткоцепочными углеводородами разветвленного строения, чем фракция 1. Во фракциях 4-6, злюированных бензолом, идентифицируются сложные диэфиры алифатического характера с незначительной примесью ароматических соединений (возможно диэфиров) или соединений непредельного характера. В ИК-спектрах фракций наблюдаются полосы поглощения, характерные для диэфиров (1730, 1280, 1125, 1070 и 1050 ), полосы поглощения алифатических радикалов (2960, 2920, 2850, 1468, 1380 и 730-720 дубл.см и полосы слабой интенсивности непредельных соединений (3060, 1670, 1600, 1580, 800, 750 и 705 см-). Во фракциях 7-9, элюированных хлороформом, содержатся оксиэтильные производные восковых оксиэфиров и в небольшом количестве присутствуют непрореагировавщие сложные эфиры жирных кислот и спиртов, а также примесь других соединений карбонильного характера. В ИК-спектрах этих фракций наблюдаются интенсивные полосы поглощения, характерные для оксиэтильных цепочек (1350, 1250, 1120 и 950 см-), слабые полосы поглощения сложных эфиров (1740 ). и жирных прямоцепочечных радикалов (730- 720 дубл.см- ). Фракции 10-12, элюированные смесью хлороформ: этанол 1:1, представдены полиэтиленгликолевыми эфирами восковых кислот и спиртов.. В ИК-спектрах фракций наблюдаются интенсивные полосы поглощения, характерные для оксиэтилированных соединений (3460, 2915, 2855, 288.5, 1470, 1360-1345, 1280, 1240, 1)53, 1120, 1065, 965 и 845 см ), причем во фракциях 11 и 12 присутствуют соединения с более длинными оксиэтильными цепями чем во фракции 10. Отношение .ojn / IT- ,4 для фракции 10 и 6,9 - для фракции 12. Таким образом, оксиэтилирован)гый буроугольный воск, содержащий 78, 82 и 84% окиси этилена, представляет собой полиэтиленгликолевые эфиры восковых спиртов и кислот (84,5-89,7%) с примесью углеводоро.нов 2,43,1% диэфиров 2,0 и 2,8% и других соединений. Состав может содержать обычные добавки, например поливиниловый спирт, полиакриламид. Пример .По известному способу пряжу обрабатывают составом,содержащим,мас. % ; Поливиниловый спирт3,5 Гликерии0,5 Уксусная кислота0,02 ВодаДо 100 Пример 2. Пряжу обрабатывают составом, содержащим, мас.%: Буроугольный воск со степенью оксиэтилиррвания 82%3,5 Уксусная кислота0,07 ВодаДо 100 Состав готовят следующим образом. В варочный бак с механической мешалкой наливают 350 л (96,43%) холодной воды и загружают 12,7 кг (3,5%) оксизтилированного буроугольного воска. Включают мешалку, нагревают. содержимое до 80. Перемешивают в течение 10-15 мин, затем добавляют 0,25 кг (0,0|58%) уксусной кислоты (до нейтральной реакции) и перемешивают 1-2 мин. В примерах 3-7 аналогичным образом готовят составы, приведенные в таблице, и обрабатывают ими пряжу. Шлихтование указанными составми проводят следующим образом. . Готовый состав перекачивают из варочного бака в расходную емкость-,, откуда самотеком по трубопроводу подают в ванну шлих товальной или эмульсирующей машины. В процессе шлихтования основу со сновальных валиков сматывают тянульным валом под определенным натяжением и подают в BaHfry шлихтовальной машины, где ролик-ом погружают в раствор шлихты. Пропитанную основу отжимают двумя-парами отжимных валов, после чего высуишвают до требуемой влажности в сушильной камере, разделяют ценовыми прутками и рядком, вьгбирают выпускным валом и наматывают на ткаикий навой. Температура шлихты в ванне 50-65С. давление в жалах отжимных валов 1,8 1,9 кГс/см, температура воздуха в сушидьной камере - 70-90 °С, давление пара в паро. проводе 3-4 атм, относительная вязкость ишихты 1,0-1,1, приклей 1,0 -2,8%, влажность отшлихтованной пряжи 8-14%. Сокрость шлихтования 30-40 м/мин рН ереды шлихты 7,0. В процессе эмульсирования основу со сновальных валиков сматывают тянульным валом, подводят к эмульсирующему валику, расположенному в ванне с эмульсией. Вращающийся эмульсирующий валик наносит эмульсию на нити основы. Затем основу разделяют ценовыми прутками и рядком, выбирают выпускным валом и наматывают на ткацкий навой. Температура змульсии п ванне 25-50 С, о-пюсительная вязкость эмульсии 1,08-1,7, приклей 0,9-2,7%, скорость эмульсирования 50-60 м/мин, влажность эмульсированной пряжи: для чистошерстяной 21+3%, для полушерстяной 18+3%, рН среды эмульсии 7,0. Результаты обрывности в ткачестве тюсле обработки известным и предлагаемым составами приведены в табл. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шерстяной и полушерстяной пряжи к ткачеству | 1977 |

|

SU636303A1 |

| СОСТАВ ДЛЯ ШЛИХТОВАНИЯ ХЛОПЧАТОБУМАЖНОЙ ПРЯЖИ | 2005 |

|

RU2285077C1 |

| Состав для шлихтования хлопчатобумажной пряжи | 1986 |

|

SU1416571A1 |

| Способ шлихтования пряжи из целлюлозных волокон | 1980 |

|

SU931866A1 |

| Оксиэтилированный торфяной или буроугольный воск в качестве эмульгатора и способ его получения | 1979 |

|

SU1041560A1 |

| Шлихта для пряжи из смеси полиэфирных и целлюлозных волокон | 1980 |

|

SU953047A1 |

| Шлихта для комплексных нитей и пряж из натуральных и химических волокон | 1984 |

|

SU1201380A1 |

| Шлихта для хлопчатобумажной пряжи | 1990 |

|

SU1808893A1 |

| ШЛИХТОВАЛЬНАЯ МАШИНА | 2012 |

|

RU2516845C1 |

| Способ получения модифицированного воска | 1979 |

|

SU857252A1 |

СОСТАВ ДЛЯ ПОДГОТОВКИ ПРЯЖИ СОДЕПКАЩЕЙ ШЕРСТЬ К ТКАЧЕСТВУ, содержащий пленкообразующее высокомолекулярное вещество, уксусную кислоту и воду, о тличающийся тем, что, с целью сниженш обрывности пряжи в ткачестве, он содержит в качестве пленкообразующего высокомолекулярного вещества оксиэтилированный торфяной или буроугольный воск с содержани.ем оксиэтильных групп 50-84% при следующем соотношенни/компонентов, мас.%: Оксиэтилированиый торфяной или буроугольный воск с содержанием оксиэтильиых групп 50-84%1,0-10,0 Уксусная кислота0,01-0,5 ВодаОстальное

1:1

2 3

4 5

6

7

8 9 Примечание. Примеры 2, 4 и 7 - Примеры 1, 3, 5, 6, угольный воск.

77,8

94

11,1

11,1 оксиэтилированный торфяной воск; 8 и 9 - оксиэтилированный буро

| Беркович Н | |||

| Ю | |||

| Пути снижения обрывности в шерстоткачестве | |||

| М | |||

| : Легкая индустрия, 1965, с | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| Нормы технологического режима Минского ордеиа Ленина калгаольиого комбината им | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1985-08-07—Публикация

1983-07-01—Подача